87

.pdf

ОБЪЕМНАЯ ОБЛОЙНАЯ

ШТАМПОВКА

Методические указания к лабораторной работе по дисциплине «Технология конструкционных материалов»

Министерство образования РФ Сибирская государственная автомобильно-дорожная академия

(СибАДИ)

Кафедра технологии конструкционных материалов

ОБЪЕМНАЯ ОБЛОЙНАЯ

ШТАМПОВКА

Методические указания к лабораторной работе по дисциплине «Технология конструкционных материалов»

Составители Б. Г. Колмаков, М. С. Корытов

Омск Издательство СибАДИ

2002

УДК 621.73 ББК 34.623

Рецензент канд. техн. наук, доц. В. Г. Грицай.

Работа одобрена методической комиссией факультета АТ в качестве методических указаний к лабораторной работе по дисциплине «Технология конструкционных материалов» для студентов специальностей 170900, 230100, 150200, 291100.

Объемная облойная штамповка: Методические указания к лабораторной работе по дисциплине «Технология конструкционных материалов» / Сост.:Б.Г.Колмаков,М.С.Корытов.–Омск:Изд-воСибАДИ,2002.–20с.

Дана краткая характеристика облойной и безоблойной объемной штамповки, показан порядок конструирования поковки и приведена методика расчета усилия при облойной штамповке.

Ил. 7. Табл. 12. Библиогр.: 6 назв.

4

Издательство СибАДИ, 2002

3

Цель работы

Изучение технологических особенностей объемной облойной штамповки, ознакомление с принципами конструирования поковок и методом расчета усилия штамповки.

Содержание работы

1.Ознакомление с процессами объемной облойной и безоблойной штамповки.

2.Конструирование поковки по чертежу готовой детали.

3.Расчет исходной заготовки.

4.Расчет усилия штамповки.

5.Проведение эксперимента по объемной облойной штамповке.

1.ОБЩИЕ СВЕДЕНИЯ ОБ ОБЛОЙНОЙ И БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКЕ

Объемная штамповка является одним из широко распространенных методов обработки металлов давлением. При этом методе пластическая деформация металла происходит внутри специального инструмента, называемого штампом. Изделие, получаемое при объемной штамповке, называют поковкой.

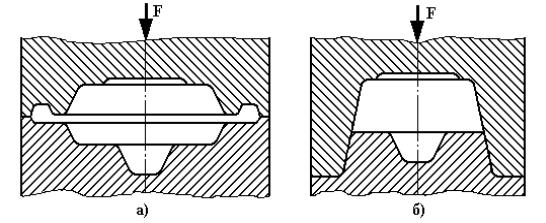

В зависимости от характера течения металла в процессе штамповки различают облойную и безоблойную штамповку (рис. 1).

При облойной штамповке объем исходной заготовки берут большим, чем объем получаемой поковки. Деформируемый металл течет не только в рабочую часть штампа, соответствующую конфигурации поковки и называемую ручьем штампа, но и в зазор между подвижной и неподвижной частями штампа, образуя облой (заусенец). Впоследствии облой удаляется на вырубном штампе. В связи с существованием в процессе облойной штамповки между подвижной и неподвижной частями штампа переменного зазора, через который течет деформируемый металл, этот вид объемной штамповки также называют штамповкой в открытых штампах. Точность получаемых поковок здесь зависит от точности раскроя (отрезки) исходных заготовок, что позволяет не предъявлять высоких требований к точности заготовок по массе.

Безоблойная штамповка характеризуется тем, что полость штампа в процессе деформирования металла остается закрытой. Зазор между под-

4

вижной и неподвижной частями штампа при этом постоянный и небольшой, и он необходим главным образом для создания подвижности одной части штампа относительно другой (чтобы не было заклинивания между ними). Объем исходной заготовки равен объему получаемой поковки, образование облоя здесь не предусматривается, благодаря чему деформируемый металл расходуется более экономно.

Рис. 1. Схемы объемной штамповки:

а) в открытых штампах; б) в закрытых штампах

Вто же время отрезка исходных заготовок здесь должна выполняться

свысокой точностью размеров. При недостаточном объеме заготовки поковки будут с неоформленными углами, а при завышенном объеме заготовок толщина поковок будет больше заданной чертежом. Срок службы закрытых штампов меньше, чем открытых, так как в них развиваются более высокие давления.

2. КОНСТРУИРОВАНИЕ ЧЕРТЕЖА ПОКОВКИ

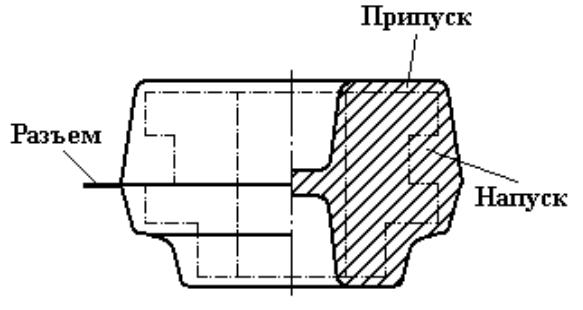

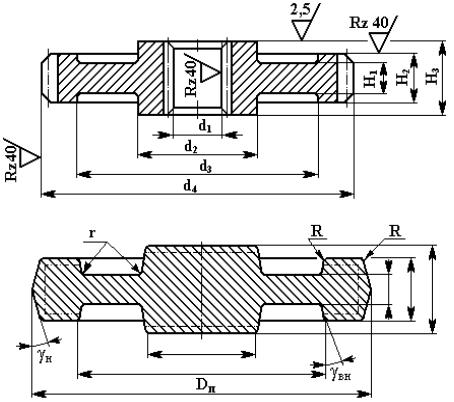

Конструирование поковки производится на базе чертежа готовой детали (рис. 2) в соответствии с требованиями ГОСТ 7505–89. Контур готовой детали на чертеже (эскизе) вычерчивается штрихпунктирными линиями, а контур поковки должен быть вычерчен вокруг контура готовой детали сплошными линиями, как показано на рис. 3.

Номер варианта размеров готовой детали выбирается из табл. 12 по указанию преподавателя.

Конструирование поковки выполняется в следующем порядке:

1)определение класса точности поковки;

2)определение группы стали;

3)определение степени сложности поковки;

4)выбор конфигурации поверхности разъема штампа;

5)определение исходного индекса;

5

6)выбор припусков на механическую обработку;

7)определение допусков на размеры поковки;

8)выбор кузнечных напусков.

Рис. 2. Чертеж готовой детали

Рис. 3. Пример чертежа поковки

2.1. Определение класса точности поковки

Класс точности поковки устанавливается в зависимости от технологического процесса обработки давлением и оборудования, используемого для ее изготовления (табл. 1), а также исходя из требований, предъявляемых к точности размеров поковки.

Т а б л и ц а 1 . Выбор класса точности поковок

Основное деформирующее оборудование, |

|

Класс точности |

|

||

технологические процессы |

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

Кривошипные горячештамповочные прессы: |

|

|

|

|

|

- открытая (облойная) штамповка |

|

|

|

+ |

+ |

- закрытая штамповка |

|

+ |

+ |

|

|

- выдавливание |

|

|

+ |

+ |

|

Горизонтально-ковочные машины |

|

|

|

+ |

+ |

Прессы винтовые, гидравлические |

|

|

|

+ |

+ |

Горячештамповочные автоматы |

|

+ |

+ |

|

|

Штамповочные молоты |

|

|

|

+ |

+ |

6 |

|

|

|

|

|

Калибровка объемная (горячая и холодная) |

+ |

+ |

|

|

|

Прецизионная штамповка |

+ |

|

|

|

|

При выборе класса точности поковки необходимо учесть, что при проведении данной лабораторной работы штамповка выполняется на гидравлическом прессе. В этом случае точность изготовления поковки должна соответствовать классу Т4 или Т5.

2.2.Определение группы стали, степени сложности поковки

иконфигурации поверхности разъема штампа

Всоответствии с ГОСТ 7505–89 эти характеристики определяются по табл. 2.

Та б л и ц а 2 . Определение конструктивных характеристик поковки

Конструктивная |

Обозначение и определение |

Примечание |

|||

характеристика |

конструктивных характеристик |

|

|

|

|

поковки |

|

|

|

|

|

Группа стали |

М1 – сталь с массовой долей углерода до |

При |

назначении |

||

|

0,35 % включительно и суммарной массовой |

группы |

|

стали |

|

|

долей легирующих элементов до 2,0 % вклю- |

определяющим |

|||

|

чительно; |

является среднее |

|||

|

М2 – сталь с массовой долей углерода свыше |

массовое |

содер- |

||

|

0,35 до 0,65 % включительно и суммарной |

жание |

углерода |

||

|

массовой долей легирующих элементов свыше |

и |

легирующих |

||

|

2,0 до 5,0 % включительно; |

элементов |

(Si, |

||

|

М3 – сталь с массовой долей углерода свыше |

Mn, |

Cr, |

Ni, Mo, |

|

|

0,65 % или суммарной массовой долей леги- |

W, V) |

|

|

|

|

рующих элементов свыше 5,0 % |

|

|

|

|

Степень |

С1 – 1-я степень |

|

|

|

|

сложности |

С2 – 2-я степень |

|

|

– |

|

|

С3 – 3-я степень |

|

|

|

|

|

С4 – 4-я степень |

|

|

|

|

Конфигурация |

П – плоская; |

|

|

|

|

поверхности |

Ис – симметрично изогнутая; |

|

|

– |

|

разъема штампа |

Ин – несимметрично изогнутая |

|

|

|

|

Группа стали зависит от содержания углерода и легирующих элементов и устанавливается в соответствии с табл. 2.

Степень сложности штампованной поковки является одной из ее конструктивных характеристик, влияющих на величину назначаемых припусков и допусков на размеры поковки. В зависимости от степени сложности штампованные поковки подразделяют на 4 группы: С1, С2, С3 и С4.

7

Степень сложности поковки С определяют путем вычисления отношения массы (объема) поковки Mп к массе (объему) Mф геометрической фигуры, в которую вписывается поковка:

С = Mп / Mф.

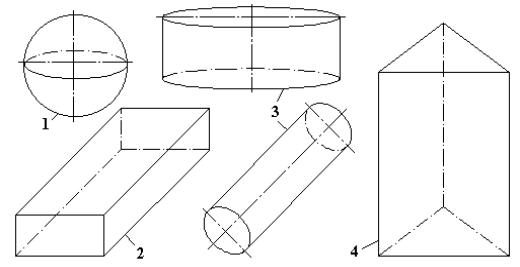

Геометрическая фигура может быть шаром, параллелепипедом, цилиндром или прямой правильной призмой (рис. 4).

Рис. 4. Виды геометрических фигур, в которые вписываются поковки: 1 – шар; 2 – параллелепипед; 3 – цилиндр; 4 – призма

Различным степеням сложности поковок соответствуют следующие численные значения отношения С = Mп / Mф: С1 – свыше 0,63; С2 – свыше 0,32 до 0,63 включительно; С3 – свыше 0,16 до 0,32 включительно; С4 – до 0,16 включительно.

Для определения массы поковки вначале необходимо рассчитать ее объем. При выполнении данной лабораторной работы необходимо условно разделить объем детали (см. рис. 2) на несколько простых фигур:

1) кольцо с наружным диаметром d4, внутренним диаметром d3 и высотой H2;

2) кольцо с наружным диаметром d3, внутренним диаметром d2 и высотой H1;

3) цилиндр с диаметром d2 и высотой H3.

После вычисления объема каждой из этих фигур (объем кольца опреде-

ляется по формуле V= H ((Dнаружн)2–(Dвнутр)2)/4, =3,14) находится суммарный объем детали Vд. По известному объему детали с учетом массовой плотности стали ( =7,8 г/см3=0,0078 г/мм3) определяется масса детали Mд:

Mд = Vд.

Затем определяется расчетная масса поковки Mпр. Расчетная масса поковки представляет собой массу металла, подвергаемого пластической деформации в процессе объемной штамповки. В эту массу не входит масса облоя. Расчетную массу поковки вычисляют по формуле

8

Mпр = Mд Kр,

где Kр – расчетный коэффициент, устанавливаемый согласно ГОСТ 7505– 89 по табл. 3.

Т а б л и ц а 3 . Значения расчетного коэффициента Kр

Группа |

Характеристика детали |

Типовые представители |

Kр |

1 |

Удлиненной формы: |

|

|

1.1 |

- с прямой осью |

Валы, оси, цапфы, шатуны |

1,3–1,6 |

1.2 |

- с изогнутой осью |

Рычаги, сошки рулевого |

1,1–1,4 |

|

|

управления |

|

2 |

Круглые и многогранные в плане: |

|

|

2.1 |

- круглые |

Шестерни, ступицы, фланцы |

1,5–1,8 |

2.2 |

- квадратные, прямоуголь- |

Фланцы, ступицы, гайки |

1,3–1,7 |

|

ные, многогранные |

|

|

2.3 |

- с отростками |

Крестовины, вилки |

1,4–1,6 |

3 |

Комбинированной конфигурации |

Кулаки поворотные, колен- |

1,3–1,8 |

|

(сочетание элементов 1-й и 2-й |

чатые валы |

|

|

групп) |

|

|

4 |

С большим объемом необрабаты- |

Балки передних осей, рычаги |

1,1–1,3 |

|

ваемых поверхностей |

переключения коробок пере- |

|

|

|

дач, буксирные крюки |

|

5 |

С отверстиями, углублениями, |

Полые валы, фланцы, блоки |

1,8–2,2 |

|

поднутрениями, не оформляемы- |

шестерен |

|

|

ми в поковке при штамповке |

|

|

При выполнении данной лабораторной работы объемной штамповкой получают заготовку шестерни, поэтому принимается Kр = 1,5.

Поверхностью разъема штампа называют поверхность, по которой соприкасаются между собой разъемные части штампа. Эта поверхность выбирается так, чтобы поковка свободно извлекалась из обеих половин штампа. С целью облегчения заполнения деформируемым металлом рабочей полости штампа желательно выбирать поверхность разъема штампа таким образом, чтобы внутренние полости штампа имели наименьшую глубину. При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы было легко обнаружить и контролировать этот сдвиг, поверхность разъема штампа должна пересекать вертикальную поверхность поковки.

Предпочтительнее поверхность разъема штампа иметь в виде плоскости. Криволинейная поверхность разъема нежелательна.

Учитывая характер конструкции поковки, получаемой в данной лабораторной работе (см. рис. 3), целесообразно выбрать плоский разъем штампа.

2.3. Определение исходного индекса