ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ ПРИ ОБРАБОТКЕ МЕТАЛЛОВ

.pdf

ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ ПРИ ОБРАБОТКЕ МЕТАЛЛОВ

Методические указания и контрольные задания по дисциплине «Физико-химические процессы при обработке металлов»

Министерство образования и науки РФ ФГБОУ ВПО «СибАДИ»

Кафедра «Конструкционные материалы и специальные технологии»

ФИЗИКО-ХИМИЧЕСКИЕ ПРОЦЕССЫ ПРИ ОБРАБОТКЕ МЕТАЛЛОВ

Методические указания и контрольные задания

по дисциплине Физико-химические процессы при обработке металлов»

Составитель М. С. Корытов (в авторской редакции)

Омск

СибАДИ

2011

УДК 621.9 ББК 34.5

Рецензент канд. техн. наук, доц. В. Н. Никитин

Методические указания для подготовки к зачету и выполнения контрольного задания по дисциплине «Производственное оборудование и инструменты» для студентов заочной формы обучения специальностей 150200, 170900, 230100, 291100 в соответствии с ГОС ВПО, и студентов очной формы обучения направления 141100 в соответствии с ФГОС ВПО.

Физико-химические процессы при обработке металлов: Методические ука-

зания и контрольные задания по дисциплине «Физико-химические процессы при обработке металлов» / Сост.: М. С. Корытов. – Омск: СибАДИ, 2011. – 12 с.

Даны краткие сведения об основных физико-химических методах обработки металлов, а также о физико-химических основах обработки резанием. Указаны основные моменты, на которые следует обратить внимание студентам-заочникам при подготовке к зачету и при выполнении контрольного задания. Приводятся варианты контрольных заданий.

Библиогр.: 5 назв.

Составитель М.С. Корытов, 2011

Введение

Предметом изучения курса «Физико-химические и термические процессы обработки металлов» являются современные рациональные и распространенные в промышленности прогрессивные технологические методы формообразования заготовок и деталей машин: электроэрозионный, ультразвуковой, светолучевой, плазменный, электрохимический, механический и химический. Изучаются глубинные закономерности химических и физических процессов, происходящих в зоне обработки металлов.

Цель курса состоит в том, чтобы дать студентам знания об основных технологических особенностях формообразования деталей машин механическими, электрохимическими, химическими, ультразвуковыми, электроэрозионными и лучевыми методами обработки.

Взадачи курса входит: а) изучение физической и химической сущности основных технологических методов получения заготовок и деталей машин механическими, химическими, электрофизическими и другими видами обработки; б) изучение механических основ технологических методов формообразования заготовок и деталей машин; в) изучение технологических возможностей различных методов, их назначения, достоинств и недостатков, области применения; г) изучение принципиальных схем работы технологического оборудования; д) изучение инструментов, приспособлений и оснастки, их назначения и применения для различных методов.

Настоящие методические указания предназначены для подготовки к зачету и выполнению контрольного задания студентами-заочниками. При этом основные моменты, на которые следует обратить внимание, приведены в подразделах 1 – 7 методических указаний. Варианты контрольного задания, указания по его выполнению и оформлению приводятся в подразделе 8.

1.ЭЛЕКТРОФИЗИЧЕСКИЕ И ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ. ОБЩИЕ ПОЛОЖЕНИЯ

Вмашиностроении при производстве деталей машин и при ремонте часто возникают технологические проблемы, связанные с обработкой материалов и деталей, форму и состояние поверхностного слоя которых трудно получить механическими методами. Это относится к обработке весьма прочных, очень вязких, хрупких и неметаллических материалов, тонкостенных нежестких деталей, пазов и отверстий, имеющих размеры в несколько микрометров, поверхностей деталей с малой шероховатостью или малой толщиной дефектного поверхностного слоя.

4

Подобные проблемы решаются применением электрофизических и электрохимических методов обработки (ЭФЭХ). Для осуществления размерной обработки заготовок этими методами используют электрическую, химическую, звуковую, световую, лучевую и другие виды энергии.

ЭФЭХ методы успешно дополняют обработку резанием, а в отдельных случаях имеют преимущества перед ней. При ЭФЭХ методах обработки силовые нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки. Методы позволяют не только изменять форму обрабатываемой поверхности заготовки, но и влиять на состояние поверхностного слоя. Так, например, обработанная поверхность не упрочняется, дефектный слой незначителен, удаляются прижоги поверхности, полученные при шлифовании, и т. п. При этом повышаются износостойкие, коррозионные, прочностные и другие эксплуатационные характеристики деталей.

Кинематика формообразования поверхностей деталей ЭФЭХ методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

ЭФЭХ методы обработки универсальны и непрерывны, позволяют выполнять одновременное формообразование всех обрабатываемых поверхностей. На обрабатываемость заготовок ЭФЭХ методами (за исключением ультразвукового и некоторых других) твердость и вязкость обрабатываемого материала практически не влияют. В промышленности широко применяют комбинированные методы обработки, которые дают значительно больший эффект, чем каждый из методов отдельно.

Необходимо отметить, что некоторые ЭФЭХ методы обработки еще недостаточно изучены.

2. ХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ

Сущность химической обработки заключается в направленном разрушении металлов и сплавов травлением их в растворах кислот и щелочей.

Перед травлением обрабатываемые поверхности заготовки тщательно очищают. Поверхности, не подлежащие обработке, защищают химически стойкими покрытиями (окрашивают лаками и красками, применяют химические и гальванические покрытия, светочувствительные эмульсии).

Подготовленные заготовки опускают в ванну с раствором кислоты или щелочи в зависимости от материала, из которого они изготовлены. Незащищенные металлические поверхности заготовок подвергаются травлению. Чтобы скорость травления была постоянной, концентрацию раствора поддерживают неизменной, а для большей интенсивности процесса травления раствор подогревают до температуры 40–80 °С. После обработки за-

5

готовки промывают, нейтрализуют, еще раз промывают горячим содовым раствором, сушат и снимают защитные покрытия.

Химическим травлением получают местные утонения на нежестких заготовках, ребра жесткости, извилистые канавки и щели, «вафельные» поверхности, обрабатывают поверхности, труднодоступные для режущего инструмента.

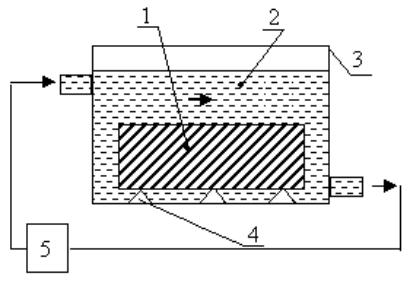

3. ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ

Электрохимические методы обработки (ЭХО) основаны на законах анодного растворения при электролизе. При прохождении постоянного электрического тока через электролит на поверхности заготовки, включенной в электрическую цепь и являющейся анодом, происходят химические реакции и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом.

Производительность процессов ЭХО зависит в основном от электрохимических свойств электролита, обрабатываемого токопроводящего материала и плотности тока.

4. ЭЛЕКТРОЭРОЗИОННЫЕ МЕТОДЫ ОБРАБОТКИ

Электроэрозионные методы обработки основаны на законах эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. К этим методам относят электроискровую, электроимпульсную, электроконтактную, высокочастотные электроискровую и электроимпульсную обработку.

При разности потенциалов на электродах происходит ионизация межэлектродного промежутка. Когда напряжение достигнет определенного значения, в среде между электродами образуется канал проводимости, по которому устремляется электрическая энергия в виде импульсного искрового или дугового разряда. При высокой концентрации энергии, расходуемой за 10–5 – 10–8 с, мгновенная плотность тока в канале проводимости достигает 8000 – 10000 А/мм2, в результате чего температура на поверхности обрабатываемой заготовки-электрода возрастает до 10000 – 12000 °С. При этой температуре мгновенно оплавляется и испаряется элементарный объем металла и на обрабатываемой поверхности заготовки образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01 – 0,005 мм.

6

Электрический разряд между двумя электродами происходит в газовой среде или при заполнении межэлектродного промежутка диэлектрической жидкостью (керосином, минеральным маслом). В жидкой среде процесс электроэрозии происходит интенсивнее.

При электроискровой обработке используют импульсные искровые разряды между электродами, один из которых обрабатываемая заготовка (анод), а другой – инструмент (катод).

5. УЛЬТРАЗВУКОВАЯ ОБРАБОТКА

Ультразвуковая обработка (УЗО) материалов – разновидность механической обработки – основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16 – 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала. Эффектом магнитострикции обладают никель, железоникелевые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты.

Процесс обработки заключается в том, что инструмент, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на обрабатываемой поверхности, которые скалывают частицы материала заготовки.

Ультразвуковым методом обрабатывают хрупкие твердые материалы: стекло, керамику, ферриты, кремний, кварц, драгоценные минералы, в том числе алмазы, твердые и титановые сплавы, вольфрам.

6.ТЕРМИЧЕСКИЕ ЛУЧЕВЫЕ МЕТОДЫ ОБРАБОТКИ

Клучевым методам формообразования поверхностей деталей машин относят электронно-лучевую и светолучевую (лазерную) обработку.

Электронно-лучевая обработка основана на превращении кинетической энергии направленного пучка электронов в тепловую. Высокая плотность энергии сфокусированного электронного луча позволяет обрабатывать заготовки за счет нагрева, расплавления и испарения материала с узколокального участка.

Электронно-лучевой метод перспективен при обработке отверстий диаметром от 1 мм до 10 мкм, прорезании пазов, резке заготовок, изготовлении тонких пленок и сеток из фольги. Обрабатывают заготовки из труднообрабатываемых металлов и сплавов, а также из неметаллических материалов: рубина, керамики, кварца, полупроводниковых материалов.

7

Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер – оптический квантовый генератор (ОКГ). Созданы конструкции твердотелых, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения.

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, разрезки заготовок на части, вырезания заготовок из листовых материалов, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные.

7. МЕХАНИЧЕСКАЯ ОБРАБОТКА. ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ОБРАБОТКИ РЕЗАНИЕМ

Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся рядом физических и химических явлений. При движении резца упругие деформации, накапливаясь по абсолютной величине, переходят в пластические. В прирезцовом слое материала заготовки возникает сложное упругонапряженное состояние. Срезаемый слой металла находится под действием давления резца, касательных и нормальных напряжений. Характер деформирования срезаемого слоя зависит от физико-механических свойств материала обрабатываемой заготовки, геометрии инструмента, режима резания, условий обработки.

Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы, приложенной со стороны инструмента к обрабатываемой заготовке.

При обработке пластичных металлов резанием на передней поверхности инструмента образуется слой металла, который называют наростом. Это сильно деформированный металл, структура которого отличается от структур обрабатываемого металла и стружки. Нарост существенно влияет на процесс резания и качество обработанной поверхности заготовки, так как при его наличии меняются условия стружкообразования.

Положительное влияние нароста заключается в том, что при наличии его меняется форма передней поверхности инструмента, что приводит к увеличению переднего угла, следовательно, к уменьшению силы резания. Отрицательное влияние нароста заключается в том, что он увеличивает шероховатость обработанной поверхности.

Результатом упругой и пластической деформации материала обрабатываемой заготовки является упрочнение (наклеп) поверхностного слоя. В зависимости от физико-механических свойств металла обрабатываемой заготовки и режима резания глубина наклепанного слоя составляет несколь-

8

ко миллиметров при черновой обработке и сотые и тысячные доли миллиметра при чистовой обработке. Пластичные металлы подвергаются большему упрочнению, чем твердые. Наклеп обработанной поверхности можно рассматривать как полезное явление, если возникают остаточные напряжения сжатия.

Процесс резания сопровождается образованием теплоты в результате упругопластического деформирования в зоне стружкообразования, трения стружки о переднюю поверхность инструмента, трения задних поверхностей инструмента о поверхность резания и обработанную поверхность заготовки. В зависимости от технологического метода и условий обработки стружкой отводится 25...85 % всей выделившейся теплоты; заготовкой –

10...50 %; инструментом – 2...8 %.

При обработке заготовок на станках иногда возникают периодические колебательные движения (вибрации) элементов системы «станок – приспособление – инструмент – деталь» (СПИД). В этих условиях процесс резания теряет устойчивость.

Колебания инструмента снижают качество обработанной поверхности (шероховатость возрастает, появляется волнистость). Стойкость инструмента при колебаниях резко падает. При наличии вибраций возникает шум, утомляюще действующий на людей.

Устраняют вибрации, уменьшая величину возмущающих сил, повышая жесткость технологической системы СПИД, уменьшая массы колебательных систем, применяя виброгасители.

8. ВАРИАНТЫКОНТРОЛЬНОГОЗАДАНИЯ

Основнаялитературадлявыполненияконтрольногозадания:

1.Черепахин, А.А. Технология конструкционных материалов. Обработка резанием: учебное пособие / А. А. Черепахин, В. А. Кузнецов. – М.:

Академия, 2008. – 288 с.

2.Колесов, С.Н. Материаловедение и технология конструкционных материалов: учебник. – М.: Высшая школа, 2008. – 535 с.

3.Корытов, М.С. Технология конструкционных материалов: учебное пособие / М.С. Корытов, В.В. Евстифеев. – Омск: СибАДИ, 2010. – 236 с.

Дополнительная литература, которая может быть использована для выполнения контрольного задания (данные источники содержат только часть вопросовконтрольногозадания):

1. Кугультинов, С.Д. Технология обработки конструкционных материалов: учебное пособие / С. Д. Кугультинов, А. К. Ковальчук, И. И. Портнов. – М.: МГТУ им. Н. Э. Баумана, 2010. – 678 с.

9

2.Технология конструкционных материалов: Учебник для машиностроительных специальностей вузов / Под общ. ред. А. М. Дальского. – М.: Машиностроение, 2003. – 512 с.

3.Современные методы формообразования и обработки заготовок деталей машин: Учебное пособие для механических специальностей вузов

/Б.А. Калачевский, Б.И. Калмин, Б.Г. Колмаков, М.С. Корытов. – Омск: Изд-во СибАДИ, 2003. – 145 с.

Контрольная работа выполняется в отдельной тетради (12 или 18 листов). На обложке тетради указывается название предмета («Физикохимические и термические процессы обработки металлов»), номер варианта контрольного задания, фамилия, имя, отчество студента, полный шифр зачетной книжки. На первой странице записываются оба вопроса контрольного задания. Выполненная контрольная работа сдается студентом в деканат заочного факультета академии.

Номер варианта выбирается в соответствии с последней цифрой номера зачетной книжки студента. Цифра 0 соответствует 10 варианту.

Вариант1

1.Электронно-лучевая размерная термическая обработка материалов. Схема электронно-лучевой установки и ее описание. Применение элек- тронно-лучевой обработки.

2.Элементы режима резания и геометрия срезаемого слоя при механическойобработке.

Вариант2

1.Светолучевая (лазерная) размерная термическая обработка материалов. Схема оптического квантового генератора и ее описание. Применение способа для ремонта и изготовления деталей машин.

2.Геометрия лезвийного инструмента и ее влияние на процесс резания и качествообработаннойповерхностипримеханическойобработке.

Вариант3

1.Плазменная размерная термическая обработка материалов. Схема плазменной головки и ее описание. Применение для изготовления и ремонта деталей машин.

2.Физическая сущность процесса резания. Влияние вибраций на процессрезанияметалловпримеханическойобработке.

Вариант4

1.Ультразвуковая обработка (УЗО) материалов. Схема ультразвукового станка и ее описание. Применение для изготовления и ремонта деталей машин.

2.Силы, мощностьикрутящиймоментприрезанииметаллов.