микроструктурный анализ (1)

.pdfстали 0,80 % и более, буквы «кп», «пс», «сп» – степень раскисления стали: «кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная.

1.3.2. Углеродистые качественные конструкционные стали

Обозначают качественные конструкционные стали по ГОСТ 1050-88. Эти стали характеризуются более низким содержанием вредных примесей и неметаллических включений. Качественные стали находят многостороннее применение в машиностроении, приборостроении, так как в зависимости от содержания углерода и термической обработки они характеризуются широким диапазоном механических и технологических свойств и маркируются двухзначными цифрами 08, 15, 20, ..., 55, обозначающими среднее содержание углерода в сотых долях процента. Перед цифрами буквы «Ст» не ставятся, но можно писать слово «Сталь».

Спокойные стали маркируются без индекса, полуспокойные и кипящие – с индексами пс, кп соответственно. Кипящие стали выпускаются следующих марок: 08кп, 10кп, 20кп, а полуспокойные – 08пс,10пс, 15пс, 20пс. В отличие от спокойных кипящие стали практически не содержат кремния (не более 0,07 %), а в полуспокойных его количество ограничено (0,17 %).

Состав и характеристики механических свойств качественных конструкционных сталей приведены в табл. 1.3.

Стали, предназначенные для производства отливок, маркируются с добавлением буквы Л (литейные), например: 25Л, 30Л, 35Л.

Автоматные стали отличаются хорошей обрабатываемостью резанием благодаря повышенному содержанию серы и фосфора и предназначены для изготовления деталей массового производства на станках-автоматах. Стали маркируются буквой А (автоматика) и цифрами, показывающими среднее содержание углерода в сотых долях процента, например: А12, А20, А30, А40.

В последнее время как автоматные применяют углеродистые и легированные стали с добавлением свинца (0,15 – 0,30 %), например, АС11, АС40.

10

Т а б л и ц а 1.3

Химический состав и механические свойства углеродистых качественных конструкционных сталей в нормализованном состоянии (ГОСТ 1050-88)

|

Химический состав |

Механические свойства стали |

|||||

|

стали |

|

|

|

|

||

|

|

|

предел |

предел |

относи- |

твердость |

|

Марка |

|

|

текучес- |

прочнос- |

тельное |

по Бринел- |

|

стали |

углерод С, % |

марганец |

ти σт, |

ти при |

удлине- |

лю НВ, |

|

|

Mn, % |

МПа |

растяже- |

ние δ, % |

МПа∙10-1 |

||

|

|

|

|

нии σв, |

|

|

|

|

|

|

|

МПа |

|

|

|

08 |

0,05 – 0,12 |

0,35 – 0,65 |

196 |

320 |

33 |

131 |

|

143 |

|||||||

10 |

0,07 – 0,14 |

0,35 – 0,65 |

205 |

330 |

31 |

||

149 |

|||||||

15 |

0,12 – 0,19 |

0,35 – 0,65 |

225 |

370 |

27 |

||

163 |

|||||||

20 |

0,17 – 0,24 |

0,35 – 0,65 |

245 |

410 |

25 |

||

170 |

|||||||

25 |

0,22 – 0,30 |

0,50 – 0,80 |

275 |

450 |

23 |

||

179 |

|||||||

30 |

0,27 – 0,35 |

0,50 – 0,80 |

295 |

490 |

21 |

||

207 |

|||||||

35 |

0,32 – 0,40 |

0,50 – 0,80 |

315 |

530 |

20 |

||

217 |

|||||||

40 |

0,37 – 0,45 |

0,50 – 0,80 |

335 |

570 |

19 |

||

229 |

|||||||

45 |

0,42 – 0,50 |

0,50 – 0,80 |

355 |

600 |

16 |

||

241 |

|||||||

50 |

0,47 – 0,55 |

0,50 – 0,80 |

375 |

630 |

14 |

||

255 |

|||||||

55 |

0,52 – 0,60 |

0,50 – 0,80 |

380 |

650 |

13 |

||

255 |

|||||||

58 (55 пп) |

0,55 – 0,63 |

< 0,20 |

315 |

600 |

12 |

||

269 |

|||||||

60 |

0,57 – 0,65 |

0,50 – 0,80 |

400 |

680 |

12 |

||

|

|||||||

|

|

|

|

|

|

|

|

Пр и м е ч а н и е. Стали содержат также, %: (0,17 – 0,37) Si; < (0,10 – 25) Сг;

<0,040 S; < 0,035 Р; < 0,30 Ni и < 0,30 Cu.

1.3.3. Углеродистые инструментальные стали

Углеродистые инструментальные стали поставляют потребителю после отжига на зернистый перлит с гарантированными химическим составом и твердостью. К недостаткам углеродистых инструментальных сталей относятся склонность к перегреву, низкая прокаливаемость, отсутствие теплостойкости. Из них изготавливают деревообделочный, слесарный, кузнечный, гравировальный инструмент, пуансоны, матрицы и т. п. Качественные и высококачественные инструментальные стали маркируются буквой У (углеродистые инструментальные) и цифрами, показывающими среднее содержание углерода в деся-

11

тых долях процента, например, У7, У8, У10, У12 – качественные и У7А, У8А, У10А, У12А – высококачественные (углеродистая инструментальная высококачественная, содержание углерода – 12/10 – 1,2 %. Буква А в конце марки указывает на то, что сталь высококачественная, т. е. имеет пониженное содержание вредных примесей (серы и фосфора).

1.4.Порядок выполнения работы

1)Исследовать под микроскопом структуру доэвтектоидной, эвтектоидной и заэвтектоидной стали. Определить структурные составляющие названных сталей.

2)Изучить механические свойства структурных составляющих сталей.

3)Определить по структуре доэвтектоидной стали процентное содержание углерода в ней.

4)По содержанию углерода определить марку качественной стали (см. табл. 1.3), указать ее химический состав, механические свойства и область применения.

1.5. Содержание отчета

В отчет должно быть включено следующее:

1)схематичный рисунок структуры стали в квадрате со стороной 40 мм с обозначением ее структурных составляющих (см. рис. 1.1, а, б);

2)характеристика структурных составляющих стали с указанием их механических свойств;

3)характеристика стали по всем признакам классификации, содержание в ней углерода и постоянных примесей, структура, марка, механические свойства

иназначение (с примерами) стали.

1.6. Вопросы для самоконтроля

1)Восемь признаков классификации сталей.

2)Виды стали, их различие по химическому составу, свойства, преимущества и недостатки.

3)Порог хладноломкости.

4)Структурные составляющие углеродистых сталей, их характеристика и механические свойства.

12

5)Углеродистые конструкционные стали обыкновенного качества, их характеристика и маркировка.

6)Углеродистые качественные конструкционные стали, их группы, характеристика, маркировка.

7)Виды качественных конструкционных сталей, которые выпускаются кипящими, полуспокойными и спокойными, только спокойными.

8)Классификация и маркировка углеродистых инструментальных сталей, их структура.

Лабораторная работа 2

МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЧУГУНОВ

Ц е л ь р а б о т ы: изучить структуру, классификацию, маркировку, особенности получения чугунов и области их применения в машиностроении.

2.1. Общие сведения

Чугун – важнейший машиностроительный материал для литейного производства. В зависимости от состояния углерода различают белый чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита (структура его состоит из двух фаз – Ф + Ц). Этот чугун твердый, хрупкий и имеет ограниченное применение.

Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого (половинчатого) чугуна, сердцевина – серого чугуна. Высокая твердость поверхности (500 НВ) обеспечивает хорошую сопротивляемость износу, поэтому из отбеленного чугуна отливают валки листопрокатных станов, шары мельниц и т. п.

Чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, называется серым. Механические свойства этого чугуна зависят от его структуры, главным образом от графитной составляющей. Чугун можно рассматривать как сталь, содержащую большое количество микропор, заполненных графитом, – графитных включений, которые играют роль надрезов и пустот. Следовательно, механические свойства чугуна будут зависеть от количества, размеров и характера распределения включений графита.

13

В зависимости от формы графитных включений и условий их образования различают чугуны серые, высокопрочные и ковкие (рис. 2.1).

Металличес- |

|

Чугуны |

|

|

кая основа |

серый |

ковкий |

высокопрочный |

|

|

Форма графитных включений |

|||

|

пластинчатая |

хлопьевидная |

|

шаровидная |

Феррит |

|

|

|

|

|

|

|

|

|

Феррит + пер- |

|

|

|

|

лит |

|

|

|

|

|

|

|

|

|

Перлит |

|

|

|

|

|

|

|

|

|

Рис. 2.1. Классификация чугуна по структуре (схема)

2.1.1. Серый чугун

Серый чугун с пластинчатым графитом маркируется (согласно стандарту) буквами СЧ, после букв ставятся цифры, указывающие среднее значение предела прочности при растяжении σв, МПа∙10-1. Механические свойства и структура марок этого чугуна приведены в табл. 2.1.

Ферритные и феррито-перлитные чугуны СЧ10, СЧ15, СЧ20, СЧ25 с крупными или средними пластинками графита используют для слабоили средненагруженных деталей (строительные колонны, фундаментальные плиты, корпуса редукторов, насосов и т. п.). В ферритном чугуне СЧ10 зерна феррита разобщены пластинками графита, снижающими прочность сплава, и, как надрезы, значительно уменьшают его пластичность.

Феррито-перлитные чугуны имеют более высокие прочность и твердость, так как в их структуре меньше графита и присутствует более прочная составляющая – перлит.

14

|

|

|

|

Т а б л и ц а 2.1 |

Механические свойства и структура марок серого чугуна (ГОСТ 1412-85) |

||||

|

|

|

|

|

Марка серого |

Предел |

Относи- |

Твердость по |

Структура |

чугуна |

прочности |

тельное |

Бринеллю НВ, |

серого чугуна |

|

при растяже- |

удлинение |

МПа |

|

|

нии σв, МПа |

δ, % |

|

|

СЧ10 |

100 |

– |

1900 – 1560 |

Ф + Г |

СЧ15 |

150 |

– |

1630 – 2100 |

Ф + Г |

СЧ20 |

200 |

– |

1700 – 2300 |

Ф + П + Г |

СЧ25 |

250 |

– |

1800 – 2500 |

Ф + П + Г |

СЧ30 |

300 |

– |

1970 – 2600 |

П + Г |

СЧ35 |

350 |

– |

2200 – 2750 |

П + Г |

|

|

|

|

|

Перлитные чугуны, СЧ30, СЧ35 применяют для изготовления ответственных деталей, работающих при высоких статических (иногда динамических) нагрузках (маховики, гильзы цилиндров, блоки двигателей, крупные шестерни и т. п.). Структура этих чугунов ‒ перлит и мелкопластинчатый графит.

Широкое колебание значений предела прочности серых чугунов объясняется размером, формой и характером распределения пластинок графита, а также размером зерен перлита. Такую структуру чугун получает в результате модифицирования, которое производится введением в расплав кремния в виде ферросилиция и силикокальция. При этом чугун очищается от окислов и газов, измельчается его структура и повышаются механические свойства (чугуны с перлитной основой и мелкопластинчатым графитом называют серыми модифицированными, или высококачественными).

2.1.2. Высокопрочный чугун

Высокопрочный чугун с шаровидным графитом маркируется буквами ВЧ, а цифрами указывается предел прочности при растяжении. Чугуны ВЧ60, ВЧ70 имеют перлитную металлическую основу; ВЧ45, ВЧ50 – перлитноферритную; ВЧ35, ВЧ40 – ферритную основу и, следовательно, более высокую пластичность.

Высокопрочный чугун получают введением в чугун двух модификаторов – кремния и магния (или церия). Под влиянием магния графит принимает не пластинчатую, а шаровидную форму, меньше ослабляет металлическую основу

15

чугуна и не является активным концентратором напряжений. Характеристики высокопрочного чугуна приведены в табл. 2.2.

Т а б л и ц а 2.2

Механические свойства и структура марок высокопрочного чугуна

(ГОСТ 7293-85)

Марка высоко- |

Предел |

Относительное |

Твердость |

Структура |

прочного чугуна |

прочности |

удлинение δ, % |

по Бринел- |

высокопроч- |

|

при растя- |

|

лю НВ, |

ного чугуна |

|

жении |

|

МПа |

|

|

σв, МПа |

|

|

|

ВЧ35 |

350 |

22 |

1400 – 1700 |

Ф + Г |

ВЧ40 |

400 |

15 |

1400 – 2020 |

Ф + Г |

ВЧ45 |

450 |

10 |

1400 – 2250 |

Ф + П + Г |

ВЧ50 |

500 |

7 |

1530 – 2450 |

Ф + П + Г |

ВЧ60 |

600 |

3 |

1920 – 2270 |

П + Г |

ВЧ70 |

700 |

2 |

2280 – 3020 |

П + Г |

ВЧ80 |

800 |

2 |

2480 – 3510 |

П + Г |

|

|

|

|

|

2.1.3. Ковкий чугун

Ковким называется чугун с хлопьевидным графитом, который получается в результате специального графитизирующего отжига (томления) отливок из белого доэвтектического чугуна.

Химический состав белого чугуна, отжигаемого на ковкий, содержит углерод (2,6 – 3,0 %) и кремний (0,8 – 1,5 %). Низкое содержание углерода способствует повышению пластичности, так как при этом уменьшается количество графита, выделяющегося при отжиге. Пониженное содержание кремния исключает выделение пластинчатого графита в отливках при их кристаллизации в форме.

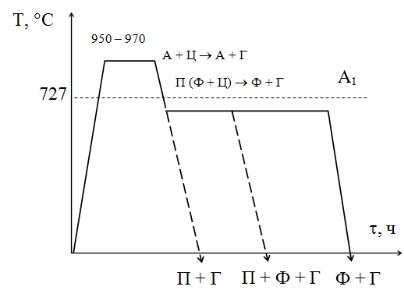

Схема образования структуры чугуна при отжиге приведена на рис. 2.2. При нагреве белого чугуна (П + Л + Ц) выше линии PSK (критическая точка А1) образуется двухфазная структура – аустенит и цементит; длительная выдержка (6 – 8 ч) выше 960 С приводит к распаду цементита и образованию хлопьев графита (первая стадия графитизации), структура чугуна – А + Г. Охлаждение чугуна после первой стадии графитизации до комнатной температуры обеспечивает получение перлитного ковкого чугуна с повышенными прочностью и износостойкостью, но с пониженной пластичностью.

16

Пластичность ковкого чугуна повышают за счет увеличения количества феррита в результате проведения второй стадии отжига (длительной (12 – 16 ч)

выдержки при 720 С). На этой стадии отжига происходит графитизация вторичного (перлитного) цементита, при полном распаде которого ковкий чугун будет иметь ферритную структуру.

Если выдержка на второй стадии графитизации была недостаточной, то распад перлитного цементита

Рис. 2.2. Схема режима отжига на ковкий чугун может протекать не до конца и чугун получит структуру

«перлит + феррит + графит» (см. рис. 2.2).

Отливки изготавливают из ковкого чугуна следующих марок:

КЧ30-6; КЧ33-8; КЧ35-10; КЧ37-12 ферритного класса, характеризующегося ферритной или ферритно-перлитной микроструктурой металлической основы;

КЧ45-7; КЧ50-5; КЧ55-4; КЧ60-3; КЧ65-3; КЧ70-2; КЧ80-1,5 перлитного класса, характеризующегося в основном перлитной микроструктурой металлической основы.

Ковкий чугун маркируют буквами КЧ и цифрами, указывающими предел его прочности при растяжении (кгс/мм2) и относительное удлинение (%). Ферритные ковкие чугуны КЧ30-6, КЧЗЗ-8, КЧ35-10, КЧ37-12 используют для отливок, эксплуатируемых при значительных динамических статических нагрузках (картеры редукторов, ступицы, крюки, скобы, детали контактной сети, головки и наконечники рукавов тормозной магистрали). Из феррито-перлитных чугунов КЧ45-7, КЧ50-5, КЧ60-3, КЧ70-2, характеризующихся большей прочностью и некоторой пластичностью, изготавливают втулки, муфты, звенья и ролики цепей конвейера, вилки карданных валов и т. п. Ковкие чугуны применяют главным образом для изготовления мелких тонкостенных (до 5 – 20 мм) деталей в отличие от высокопрочных чугунов, которые используют для изготовления деталей большого сечения.

17

Характеристики ковкого чугуна приведены в табл. 2.3:

Т а б л и ц а 2.3 Механические свойства и структура марок ковкого чугуна (ГОСТ 1215-79)

Марка |

Предел |

Относительное |

Твердость по |

Структура |

ковкого |

прочности |

удлинение δ, % |

Бринеллю |

ковкого чугуна |

чугуна |

при растяже- |

|

НВ, МПа |

|

|

нии σв, МПа |

|

|

|

КЧ30-6 |

300 |

6 |

1000 – 1630 |

Ф + Г |

КЧ33-8 |

330 |

8 |

1000 – 1630 |

Ф + Г |

КЧ37-12 |

370 |

12 |

1100 – 1630 |

Ф + Г |

КЧ45-7 |

450 |

7 |

1500 – 2070 |

Ф + П + Г |

КЧ60-3 |

600 |

3 |

2000 – 2690 |

П + Г |

КЧ80-1,5 |

800 |

1,5 |

2700 – 3200 |

П + Г |

|

|

|

|

|

2.1.4. Чугун с вермикулярным графитом для отливок (ГОСТ 28394-89)

Чугун с вермикулярным графитом получают комплексным модифицированием жидкого чугуна иттрием, церием и магнием по той же технологии что и высокопрочный.

ГОСТ 28394-89 устанавливает марки чугуна для отливок, имеющего в структуре графит вермикулярной (червеобразной) формы (ВГ) с количеством шаровидного графита не более 40 %.

Для изготовления отливок должны применяться чугуны марок: ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45.

Условное обозначение марки включает в себя букву Ч – чугун; буквы ВГ – форма графита (вермикулярный графит) и цифровое обозначение минимального значения временного сопротивления разрыву при растяжении 10-1 МПа.

Механические свойства чугуна в литом состоянии или после термической обработки должны соответствовать нормам, указанным в табл. 2.4.

Чугун с вермикулярным графитом марок ЧВГ30, ЧВГ35, ЧВГ40 применяется для изготовления деталей общего машиностроения (взамен серого чугуна), работающих при повышенных циклических механических нагрузках (базовые детали станков, кузнечно-прессового оборудования, корпусные детали и др.); деталей двигателей внутреннего сгорания, работающих при переменных повышенных температурах и механических нагрузках (опорные детали, головки цилинд-

18

ров, крепежные детали рам, крышки коробки передач, корпуса, крышки и головки цилиндров, корпуса турбокомпрессоров, выхлопные патрубки, ступицы колес, балансиры, V-образные блоки 12-цилиндровых двигателей, блоки 6-ци- линдровых двигателей; крышки и головки цилиндров мощных судовых и тепловозных двигателей; тормозные диски для высокоскоростных поездов, корпуса выпускных клапанов; корпуса газовых турбин, корпуса компрессоров).

Т а б л и ц а 2.4 Механические свойства марок чугуна с вермикулярным графитом

|

Предел прочности |

|

Относительное |

Твердость по |

|

при растяжении σв, |

|

||

Марка чугуна |

|

удлинение δ, % |

Бринеллю |

|

МПа (кгс/мм2) |

|

|||

|

|

|

|

НВ, МПа |

|

не менее |

|

||

|

|

|

||

ЧВГ30 |

300 (30) |

|

3,0 |

1300 – 1800 |

ЧВГ35 |

350 (35) |

|

2,0 |

1400 – 1900 |

ЧВГ40 |

400 (40) |

|

1,5 |

1700 – 2300 |

ЧВГ45 |

450 (45) |

|

0,8 |

1900 – 2500 |

Из чугуна марки ЧВГ45 производят детали, работающие при значительных механических нагрузках, в условиях трения, износа, гидрокавитации и при повышенных термоциклических нагрузках (корпуса винтовых передач, поршни и гильзы двигателей внутреннего сгорания, корпуса гидроаппаратуры высокого давления, эксцентриковые зубчатые колеса и др.).

2.2. Порядок выполнения работы

1)Исследовать под микроскопом структуру серых, высокопрочных и ковких чугунов. Определить структуру металлической основы чугуна и форму графитных включений в чугунах.

2)Определить по структуре чугуна его разновидность, изучить принцип маркировки и особенности получения чугуна (для модифицированного, высокопрочного, ковкого, с вермикулярным графитом).

3)Изучить применение чугуна с различной структурой. Ознакомиться с номенклатурой деталей, отливаемых из различных марок чугуна.

19