Расчет и конструирование соосного редуктора / 3.2 Расчет косозубой быстроходной передачи

.docx

3.2 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ КОСОЗУБОЙ ПЕРЕДАЧИ

БЫСТРОХОДНОЙ СТУПЕНИ

Исходные данные:

- вращающий момент

на валу шестерни,

- вращающий момент

на валу шестерни,

- вращающий момент на валу колеса,

- вращающий момент на валу колеса,

- частота вращения вала шестерни,

- частота вращения вала шестерни,

- частота вращения вала колеса,

- частота вращения вала колеса,

передаточное число цилиндрической

передачи.

передаточное число цилиндрической

передачи.

Режим нагружения передачи - переменный.

Расположение шестерни относительно опор - несимметричное.

Далее по тексту индекс 1 относится к шестерне, а индекс 2- колесу.

3.2.1 Выбор материала и вида термообработки.

По [8, стр.21, табл.3.4] назначаем для колеса Сталь 40Х и для шестерни Сталь 40Х с твердостью

для шестерни 285 HB (термообработка улучшение),

для колеса 250 HB (термообработка улучшение).

Базовое число циклов напряжений [8, стр.41]:

(3.43)

(3.43)

Расчетное число циклов нагружения [1, стр.43]:

(3.44)

(3.44)

где

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

(3.45)

(3.45)

где

число зацеплений зуба за один оборот

колеса;

число зацеплений зуба за один оборот

колеса;

m=6- показатель степени кривой усталости [2, стр.276].

Коэффициент долговечности [2, стр.279]:

(3.46)

(3.46)

где

показатель

степени [2, стр.279]:

показатель

степени [2, стр.279]:

Коэффициент

запаса прочности [8, стр. 40]

Предел контактной выносливости [8, стр.40]:

(3.47)

(3.47)

Допускаемое контактное напряжение, МПа [8, стр.40]:

(3.48)

(3.48)

где

коэффициенты,

учитывающие влияние соответственно

параметров шероховатости активных

поверхностей зубьев, окружной скорости,

вязкости смазочного материала и размеров

колес;

коэффициенты,

учитывающие влияние соответственно

параметров шероховатости активных

поверхностей зубьев, окружной скорости,

вязкости смазочного материала и размеров

колес;

Для предварительных

расчетов ГОСТ 21354-87 рекомендует принимать

Расчетное допускаемое контактное напряжение [8, стр.42]:

(3.49)

(3.49)

Принимаем

Проверяем условие [8, стр. 42]:

(3.50)

(3.50)

Условие выполняется.

Эквивалентное число циклов напряжений изгиба [1, стр. 43]:

(3.51)

(3.51)

где

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

(3.52)

(3.52)

где

показатель степени [1, стр.43];

показатель степени [1, стр.43];

Базовое

число циклов напряжений [1, стр. 43]

Коэффициент долговечности [2, стр. 281]:

(3.53)

(3.53)

при

HB<=350,

при

HB<=350,

при

HB>350.

при

HB>350.

Принимаем

Допускаемое напряжение изгиба [8, стр.42]:

(3.54)

(3.54)

где

предел выносливости зубьев [2, стр.280]:

предел выносливости зубьев [2, стр.280]:

(3.55)

(3.55)

Для отнулевого цикла [8, стр.44]:

(3.56)

(3.56)

коэффициент

реверсивности [8, стр.43];

коэффициент

реверсивности [8, стр.43];

YТ- коэффициент, учитывающий технологию изготовления; YT=1;

YZ- коэффициент, учитывающий способ получения заготовки зубчатого колеса: поковка и штамповка Yz = 1;

Yg- коэффициент, учитывающий влияние шлифования переходной поверхности зуба; для нешлифованной переходной поверхности Yg = 1;

Yd- коэффициент, учитывающий влияние деформированного упрочнения или электрохимической обработки переходной поверхности; так как этого нет, то Yd = 1;

YR- коэффициент, учитывающий влияние шероховатости переходной поверхности; Yr = 1;

YX- коэффициент, учитывающий размер зубчатого колеса при da ≤ 300 мм, Yx = 1;

Yδ- опорный коэффициент, учитывающий чувствительность материала к концентрации напряжения; для модуля передачи от 1 до 8 мм этот коэффициент убывает от 1,1 до 0,92; примем Yδ = 1;

-

коэффициент запаса прочности [8, стр.43].

-

коэффициент запаса прочности [8, стр.43].

3.2.2 Проектный расчет зубчатой передачи.

Так как редуктор соосный, то межосевое расстояние быстроходной ступени равно межосевому расстоянию тихоходной ступени, т.е.:

Модуль передачи [8, стр.46]:

(3.57)

(3.57)

![]()

По ГОСТ 9563-60 [8,

стр.55, табл. 5.5] принимаем

Рабочая ширина венца колеса [8, стр.46]:

(3.58)

(3.58)

где

–

расчетный коэффициент;

–

расчетный коэффициент;

где

–

коэффициент, учитывающий неравномерное

распределение нагрузки по длине

контактной линии;

–

коэффициент, учитывающий неравномерное

распределение нагрузки по длине

контактной линии;

По ГОСТ 6636-69

принимаем

Рабочая ширина шестерни [8, стр.46]:

(3.59)

(3.59)

По ГОСТ 6636-69

принимаем

Назначаем

предварительно угол наклона передачи

![]()

Суммарное число зубьев [8, стр.46]:

(3.60)

(3.60)

Для дальнейших

расчетов принимаем

Откорректированный угол наклона зубьев:

(3.61)

(3.61)

Число зубьев шестерни [8, стр. 47]:

(3.62)

(3.62)

Принимаем

.

.

Тогда число зубьев колеса [8, стр. 47]:

(3.63)

(3.63)

Принимаем

.

.

Фактическое передаточное число:

(3.64)

(3.64)

Отклонение от первоначального передаточного числа:

(3.65)

(3.65)

,

что допустимо.

,

что допустимо.

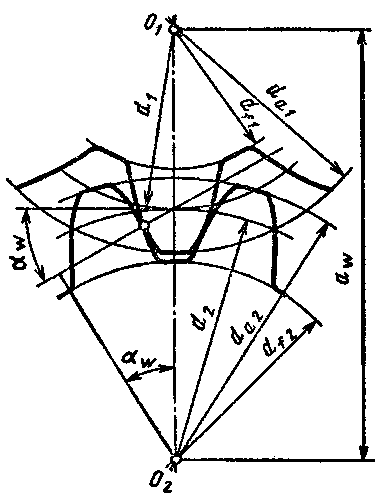

Делительный диаметр шестерни и колеса [8, стр.47]:

(3.66)

(3.66)

Проверка межосевого расстояния [8, стр.47]:

(3.67)

(3.67)

Диаметры вершин зубьев колес:

(3.68)

(3.68)

Диаметр впадин зубьев колес:

(3.69)

(3.69)

Рисунок 3.3-Геометрия зубчатого эвольвентного зацепления.

Окружная скорость колес [8, стр. 49]:

(3.70)

(3.70)

По [8, стр. 55, табл.5.6]

принимаем степень точности

.

.

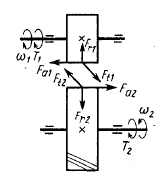

3.2.3 Расчет составляющих сил в зубчатой передаче [8, стр. 48].

Окружная сила:

(3.71)

(3.71)

Радиальная сила:

(3.72)

(3.72)

где

угол

главного профиля по ГОСТ 13754-81.

угол

главного профиля по ГОСТ 13754-81.

Осевая сила:

(3.73)

(3.73)

Рисунок 3.3 -Схема сил в зацеплении.

3.2.4 Проверочный расчет зубчатой передачи на прочность.

Контактная

выносливость устанавливается

сопоставлением расчетного

и допускаемого

и допускаемого

контактных

напряжений [8, стр.48]:

контактных

напряжений [8, стр.48]:

(3.74)

(3.74)

где

коэффициент

нагрузки в зоне контакта [8, стр.49];

коэффициент

нагрузки в зоне контакта [8, стр.49];

(3.75)

(3.75)

где

коэффициент,

учитывающий внешнюю динамическую

нагрузку [8, стр. 49];

коэффициент,

учитывающий внешнюю динамическую

нагрузку [8, стр. 49];

коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны

резонанса [8, стр. 49]:

коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны

резонанса [8, стр. 49]:

,

(3.76)

,

(3.76)

где

удельная

динамическая сила [8, стр.49]:

удельная

динамическая сила [8, стр.49]:

(3.77)

(3.77)

где

коэффициент,

учитывающий влияние вида зубчатой

передачи и модификацию профиля головок

зубьев [8, стр.56, табл.5.7];

коэффициент,

учитывающий влияние вида зубчатой

передачи и модификацию профиля головок

зубьев [8, стр.56, табл.5.7];

- коэффициент,

учитывающий влияние разности шагов

зацеплении зубьев шестерни и колеса

[8, стр.56, табл.5.8];

- коэффициент,

учитывающий влияние разности шагов

зацеплении зубьев шестерни и колеса

[8, стр.56, табл.5.8];

- коэффициент

распределение нагрузки между зубьями

[8, стр.57, табл.5.9].

- коэффициент

распределение нагрузки между зубьями

[8, стр.57, табл.5.9].

коэффициент

свойства материалов [8, стр.49];

коэффициент

свойства материалов [8, стр.49];

коэффициент,

учитывающий форму зубьев [8, стр.50];

коэффициент,

учитывающий форму зубьев [8, стр.50];

(3.78)

(3.78)

где угол

зацепления, для косозубой передачи без

смещения [8, стр.50]:

угол

зацепления, для косозубой передачи без

смещения [8, стр.50]:

(3.79)

(3.79)

где делительный

угол профиля в торцовом сечении [8,

стр.50]:

делительный

угол профиля в торцовом сечении [8,

стр.50]:

основной

угол наклона для косозубой передачи

[8, стр.50];

основной

угол наклона для косозубой передачи

[8, стр.50];

(3.80)

(3.80)

-

коэффициент суммарной длины контактных

линий, при

-

коэффициент суммарной длины контактных

линий, при

[8, стр.51]:

[8, стр.51]:

(3.81)

(3.81)

где коэффициент

торцового перекрытия [8, стр.50]:

коэффициент

торцового перекрытия [8, стр.50]:

(3.82)

(3.82)

где коэффициент

осевого перекрытия [8, стр.50];

коэффициент

осевого перекрытия [8, стр.50];

(3.83)

(3.83)

Недогрузка составляет:

(3.84)

(3.84)

Условие прочности по контактным напряжениям выполняется.

По принятым нормам

[8, стр.51] допускаются отклонения

(перегрузка),

и

(перегрузка),

и

(недогрузка).

(недогрузка).

Проверяем зубья

на выносливость по напряжениям изгиба: .

.

Расчетное напряжение [8, стр.52]:

(3.85)

(3.85)

где коэффициент,

учитывающий форму зуба, находят в

зависимости от приведенного числа

зубьев

коэффициент,

учитывающий форму зуба, находят в

зависимости от приведенного числа

зубьев

[8, стр.58,

рис.5.5]:

[8, стр.58,

рис.5.5]:

коэффициент,

учитывающий перекрытие зубьев [8, стр.53];

коэффициент,

учитывающий перекрытие зубьев [8, стр.53];

(3.86)

(3.86)

коэффициент,

учитывающий наклон зуба в передаче [8,

стр.52];

коэффициент,

учитывающий наклон зуба в передаче [8,

стр.52];

(3.87)

(3.87)

Принимаем

коэффициент

динамической нагрузки [8, стр. 52]:

коэффициент

динамической нагрузки [8, стр. 52]:

(3.88)

(3.88)

где удельная окружная динамическая сила

[8, стр.52]:

удельная окружная динамическая сила

[8, стр.52]:

(3.89)

(3.89)

где

значение коэффициента, учитывающего

влияние вида зубчатой передачи и

модификации профиля зубьев [8, стр.56,

табл.5.7];

значение коэффициента, учитывающего

влияние вида зубчатой передачи и

модификации профиля зубьев [8, стр.56,

табл.5.7];

- коэффициент

распределения нагрузки по ширине венца

[8, стр.57, рис.5.4];

- коэффициент

распределения нагрузки по ширине венца

[8, стр.57, рис.5.4];

- коэффициент

распределение нагрузки [8,

стр. 56, табл. 5.9].

- коэффициент

распределение нагрузки [8,

стр. 56, табл. 5.9].

Находим отношение

и дальнейший расчет ведем для того

колеса, у которого это отношение меньше

[8, стр.53]:

и дальнейший расчет ведем для того

колеса, у которого это отношение меньше

[8, стр.53]:

Проверяем прочность зуба колеса:

Условие прочности по напряжениям изгиба выполняется.

3.2.5 Расчет передачи при перегрузках

3.2.5.1 Расчет по контактным напряжениям

Максимальные контактные напряжения, создаваемые наибольшим вращающим моментом из числа подводимых к передаче, даже при однократном действии его на зуб, определяются по формуле [2, стр.282]:

(3.90)

(3.90)

где

предельно

допускаемое напряжение [2, стр.283]:

предельно

допускаемое напряжение [2, стр.283]:

(3.91)

(3.91)

- предел текучести

[8, стр.21, табл. 3.4];

- предел текучести

[8, стр.21, табл. 3.4];

Условие прочности при действии пиковых нагрузок обеспечено.

3.2.5.2 Расчет по напряжениям изгиба.

Для предотвращения хрупкого разрушения или остаточных деформаций зубьев должно выполняться условие [2, стр.283]:

(3.92)

(3.92)

где

предельно

допускаемое напряжение [2, стр.283];

предельно

допускаемое напряжение [2, стр.283];

(3.93)

(3.93)

Условие прочности при действии пиковых нагрузок обеспечено.

По соображениям

прочности колес во время термообработки,

ширину колес

и

и

было

решено принять равной

было

решено принять равной

и

и

.

.