Расчет и конструирование соосного редуктора / 3.1 Расчет прямозубой тихоходной передачи

.docx

3. РАСЧЕТ ПЕРЕДАЧ

3.1 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПРЯМОЗУБОЙ ПЕРЕДАЧИ

ТИХОХОДНОЙ СТУПЕНИ

Исходные данные:

- вращающий момент

на валу шестерни,

- вращающий момент

на валу шестерни,

- вращающий момент

на валу колеса,

- вращающий момент

на валу колеса,

- частота вращения

вала шестерни,

- частота вращения

вала шестерни,

- частота вращения

вала колеса,

- частота вращения

вала колеса,

- передаточное число цилиндрической

передачи.

- передаточное число цилиндрической

передачи.

Режим нагружения передачи - переменный.

Расположение шестерни относительно опор - несимметричное.

Далее по тексту индекс 1 относится к шестерне, а индекс 2- колесу.

Ресурс работы передачи [2, стр.280]:

(3.1)

(3.1)

где

-

срок службы привода,

-

срок службы привода,

Кгод = 0,75 - коэффициент загрузки в году по дням,

Ксут =0,35 - коэффициент загрузки в сутки по часам.

3.1.1 Выбор материала и вида термообработки.

По [8, стр.21, табл.3.4] назначаем для колеса Сталь 40Х и для шестерни Сталь 40Х с твердостью

для шестерни 285 HB (термообработка улучшение),

для колеса 250 HB (термообработка улучшение).

Базовое число циклов напряжений [8, стр.41]:

(3.2)

(3.2)

Расчетное число циклов нагружения [1, стр.43]:

(3.3)

(3.3)

где

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

(3.4)

(3.4)

где

число зацеплений зуба за один оборот

колеса;

число зацеплений зуба за один оборот

колеса;

m=3- показатель степени кривой усталости [2, стр.276].

Коэффициент долговечности [2, стр.279]:

(3.5)

(3.5)

где

показатель

степени [2, стр.279]:

показатель

степени [2, стр.279]:

Коэффициент

запаса прочности [8, стр. 40]

Предел контактной выносливости [8, стр.40]:

(3.6)

(3.6)

Допускаемое контактное напряжение, МПа [8, стр.40]:

(3.7)

(3.7)

где

коэффициенты,

учитывающие влияние соответственно

параметров шероховатости активных

поверхностей зубьев, окружной скорости,

вязкости смазочного материала и размеров

колес;

коэффициенты,

учитывающие влияние соответственно

параметров шероховатости активных

поверхностей зубьев, окружной скорости,

вязкости смазочного материала и размеров

колес;

Для предварительных

расчетов ГОСТ 21354-87 рекомендует принимать

Принимаем

Эквивалентное число циклов напряжений изгиба [1, стр. 43]:

(3.8)

(3.8)

где

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

коэффициент

приведения переменного режима нагружения

передачи к эквивалентному постоянному

[1, стр.43]:

(3.9)

(3.9)

где

показатель степени [1, стр.43]

показатель степени [1, стр.43]

Базовое

число циклов напряжений [8, стр. 44]

Коэффициент долговечности [2, стр. 281]:

(3.10)

(3.10)

при

при ,

,

при

HB>350.

при

HB>350.

Принимаем

Допускаемое напряжение изгиба [8, стр.42]:

(3.11)

(3.11)

где

предел выносливости зубьев [2, стр.280]:

предел выносливости зубьев [2, стр.280]:

(3.12)

(3.12)

Для отнулевого цикла [8, стр.44]:

(3.13)

(3.13)

коэффициент

реверсивности [8, стр.43];

коэффициент

реверсивности [8, стр.43];

YТ- коэффициент, учитывающий технологию изготовления; YT=1;

YZ- коэффициент, учитывающий способ получения заготовки зубчатого колеса: поковка и штамповка Yz = 1;

Yg- коэффициент, учитывающий влияние шлифования переходной поверхности зуба; для нешлифованной переходной поверхности Yg = 1;

Yd- коэффициент, учитывающий влияние деформированного упрочнения или электрохимической обработки переходной поверхности; так как этого нет, то Yd = 1;

YR- коэффициент, учитывающий влияние шероховатости переходной поверхности; Yr = 1;

YX- коэффициент, учитывающий размер зубчатого колеса при da ≤ 300 мм, Yx = 1;

Yδ- опорный коэффициент, учитывающий чувствительность материала к концентрации напряжения; для модуля передачи от 1 до 8 мм этот коэффициент убывает от 1,1 до 0,92; примем Yδ = 1;

-

коэффициент запаса прочности [8, стр.43].

-

коэффициент запаса прочности [8, стр.43].

3.1.2 Проектный расчет зубчатой передачи.

Параметр

ширины колеса

принимают из ряда

стандартных чисел в зависимости от

положения колес относительно опор [2,

стр. 239]:

принимают из ряда

стандартных чисел в зависимости от

положения колес относительно опор [2,

стр. 239]:

-

при симметричном расположении

- при несимметричном расположении колес

из

улучшенных сталей

из закаленных сталей-

из закаленных сталей-

Принимаем

параметр ширины колеса [8, стр. 22]

Параметр ширины колеса относительно диаметра [8, стр.22]:

(3.14)

(3.14)

Межосевое расстояние [8, стр. 45]:

(3.15)

(3.15)

где

- расчетный

коэффициент [8, стр. 45];

- расчетный

коэффициент [8, стр. 45];

коэффициент,

учитывающий неравномерность распределения

нагрузки по длине контактной линии [8,

стр.57, рис.5.3].

коэффициент,

учитывающий неравномерность распределения

нагрузки по длине контактной линии [8,

стр.57, рис.5.3].

По

ГОСТ 2185-66 [8, стр.55, табл. 5.4] принимаем

Модуль передачи [2, стр.241]:

(3.16)

(3.16)

По ГОСТ 9563-60 [8,

стр.55, табл. 5.5] принимаем

Рабочая ширина венца колеса [8, стр.46]:

(3.17)

(3.17)

По ГОСТ 6636-69

принимаем

Рабочая ширина шестерни [8, стр.46]:

(3.18)

(3.18)

По ГОСТ 6636-69

принимаем

Суммарное число зубьев [8, стр.46]:

(3.19)

(3.19)

Для дальнейших

расчетов принимаем

Число зубьев шестерни [8, стр. 47]:

(3.20)

(3.20)

Принимаем

Тогда число зубьев колеса [8, стр. 47]:

(3.25)

(3.25)

Принимаем

Фактическое передаточное число:

(3.21)

(3.21)

Отклонение передаточного числа:

,

что допустимо [1, стр.52].

,

что допустимо [1, стр.52].

Делительный диаметр шестерни и колеса [8, стр.47]:

(3.22)

(3.22)

Проверка межосевого расстояния [8, стр.47]:

(3.23)

(3.23)

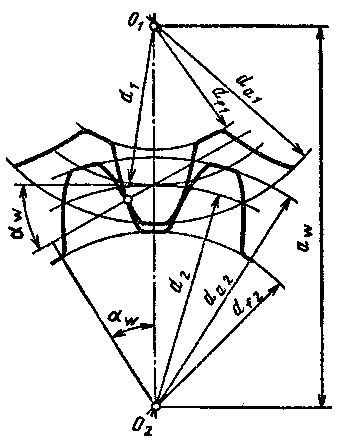

Рисунок 3.1-Геометрия зубчатого эвольвентного зацепления.

Диаметры вершин зубьев колес:

(3.24)

(3.24)

Диаметр впадин зубьев колес:

(3.25)

(3.25)

Окружная скорость колес [8, стр. 49]:

(3.26)

(3.26)

По

[8, стр. 55, табл.5.6] принимаем степень

точности

3.1.3 Расчет составляющих сил в зубчатой передаче [8, стр. 48].

Окружная сила:

(3.27)

(3.27)

Радиальная сила:

(3.28)

(3.28)

где

угол

главного профиля по ГОСТ 13754-81.

угол

главного профиля по ГОСТ 13754-81.

3.1.4 Проверочный расчет зубчатой передачи на прочность.

Контактная

выносливость устанавливается

сопоставлением расчетного

и допускаемого

и допускаемого

контактных

напряжений [8, стр.48]:

контактных

напряжений [8, стр.48]:

(3.29)

(3.29)

где

коэффициент

нагрузки в зоне контакта [8, стр.49];

коэффициент

нагрузки в зоне контакта [8, стр.49];

(3.30)

(3.30)

где

коэффициент,

учитывающий внешнюю динамическую

нагрузку [8, стр. 49];

коэффициент,

учитывающий внешнюю динамическую

нагрузку [8, стр. 49];

коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны

резонанса [8, стр. 49]:

коэффициент,

учитывающий динамическую нагрузку,

возникающую в зацеплении до зоны

резонанса [8, стр. 49]:

,

(3.31)

,

(3.31)

где

удельная

динамическая сила [8, стр.49]:

удельная

динамическая сила [8, стр.49]:

(3.32)

(3.32)

где

- коэффициент,

учитывающий влияние вида зубчатой

передачи и модификацию профиля головок

зубьев [8, стр.56, табл.5.7];

- коэффициент,

учитывающий влияние вида зубчатой

передачи и модификацию профиля головок

зубьев [8, стр.56, табл.5.7];

- коэффициент,

учитывающий влияние разности шагов

зацеплении зубьев шестерни и колеса

[8, стр.56, табл.5.8];

- коэффициент,

учитывающий влияние разности шагов

зацеплении зубьев шестерни и колеса

[8, стр.56, табл.5.8];

- коэффициент

распределение нагрузки между зубьями

[8, стр.57, табл.5.9].

- коэффициент

распределение нагрузки между зубьями

[8, стр.57, табл.5.9].

коэффициент

свойства материалов [8, стр.49];

коэффициент

свойства материалов [8, стр.49];

-

коэффициент,

учитывающий форму зубьев [8, стр.50];

-

коэффициент,

учитывающий форму зубьев [8, стр.50];

-

коэффициент суммарной длины контактных

линий [8, стр.51]:

-

коэффициент суммарной длины контактных

линий [8, стр.51]:

(3.33)

(3.33)

где коэффициент

торцового перекрытия [8, стр.50]:

коэффициент

торцового перекрытия [8, стр.50]:

(3.34)

(3.34)

Недогрузка составляет:

(3.35)

(3.35)

Условие прочности по контактным напряжениям выполняется.

По принятым нормам

[8, стр.51] допускаются отклонения

(перегрузка),

и

(перегрузка),

и

(недогрузка).

(недогрузка).

Проверяем зубья

на выносливость по напряжениям изгиба: .

.

Расчетное напряжение [8, стр.52]:

(3.36)

(3.36)

где коэффициент,

учитывающий форму зуба, находят в

зависимости от приведенного числа

зубьев:

коэффициент,

учитывающий форму зуба, находят в

зависимости от приведенного числа

зубьев:

[8, стр. 58, рис.5.5]:

[8, стр. 58, рис.5.5]:

- коэффициент,

учитывающий перекрытие зубьев [8, стр.53];

- коэффициент,

учитывающий перекрытие зубьев [8, стр.53];

- коэффициент,

учитывающий наклон зуба в передаче [8,

стр.52];

- коэффициент,

учитывающий наклон зуба в передаче [8,

стр.52];

коэффициент

динамической нагрузки [8, стр. 52]:

коэффициент

динамической нагрузки [8, стр. 52]:

(3.37)

(3.37)

где

удельная окружная динамическая сила

[8, стр.52]:

удельная окружная динамическая сила

[8, стр.52]:

(3.38)

(3.38)

где

- значение

коэффициента, учитывающего влияние

вида зубчатой передачи и модификации

профиля зубьев [8, стр.56, табл.5.7];

- значение

коэффициента, учитывающего влияние

вида зубчатой передачи и модификации

профиля зубьев [8, стр.56, табл.5.7];

- коэффициент

распределения нагрузки по ширине венца

[8, стр.57, рис.5.4];

- коэффициент

распределения нагрузки по ширине венца

[8, стр.57, рис.5.4];

- коэффициент

распределение нагрузки [8,

стр. 56, табл. 5.9].

- коэффициент

распределение нагрузки [8,

стр. 56, табл. 5.9].

Находим отношение

и дальнейший расчет ведем для того

колеса, у которого это отношение меньше

[8, стр.53]:

и дальнейший расчет ведем для того

колеса, у которого это отношение меньше

[8, стр.53]:

Проверяем прочность зуба колеса:

Условие прочности по напряжениям изгиба выполняется.

3.1.5 Расчет передачи при перегрузках

3.1.5.1 Расчет по контактным напряжениям

Максимальные контактные напряжения, создаваемые наибольшим вращающим моментом из числа подводимых к передаче, даже при однократном действии его на зуб, определяются по формуле [2, стр.282]:

(3.39)

(3.39)

где

предельно

допускаемое напряжение [2, стр.283]:

предельно

допускаемое напряжение [2, стр.283]:

(3.40)

(3.40)

- предел текучести

[8, стр. 21, табл. 3.4].

- предел текучести

[8, стр. 21, табл. 3.4].

Условие прочности при действии пиковых нагрузок обеспечено.

3.1.5.2 Расчет по напряжениям изгиба.

Для предотвращения хрупкого разрушения или остаточных деформаций зубьев должно выполняться условие [2, стр.283]:

(3.41)

(3.41)

где

предельно

допускаемое напряжение [2, стр.283];

предельно

допускаемое напряжение [2, стр.283];

(3.42)

(3.42)

Условие прочности при действии пиковых нагрузок обеспечено.