- •1. Техническое задание и расчет массы детали

- •2. Разработка содержания технологической операции

- •2.1 Выбор метода обработки

- •2.2 Выбор оборудования, режущего и вспомогательного инструмента

- •2.3 Назначение режимов резания

- •2.4 Нормирование технологической операции

- •2.5 Разработка теоритической схемы базирования

- •3. Разработка конструкции станочного приспособления

- •4. Расчет приспособления на точность

- •5. Расчет усилия зажима

- •Приложения

- •Список литературы

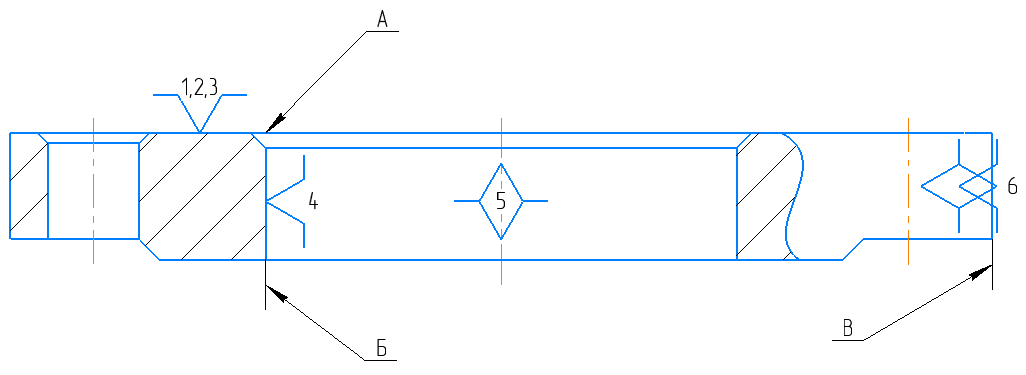

2.5 Разработка теоритической схемы базирования

Из рассмотрения чертежа детали следует, что точность диаметрального размера Ø18 обеспечивается режущим инструментом, а точность положения оси отверстия Ø18 относительно оси отверстия Б (размер 80,5 мм) и торца детали В (размер 177,5 мм) – базированием заготовки и точностью положения направляющих элементов для режущего инструмента относительно установочных элементов приспособления (кондукторные втулки).

Для установки детали в приспособление за базы следует принять поверхности А, Б, В (рис. 2), в качестве установочных элементов для базирования заготовки целесообразно использовать: а) шайбу пальца и подвижную призму – базирование по плоскости, б) цилиндрический палец – базирование по отверстию.

Рис. 2. Схема базирования

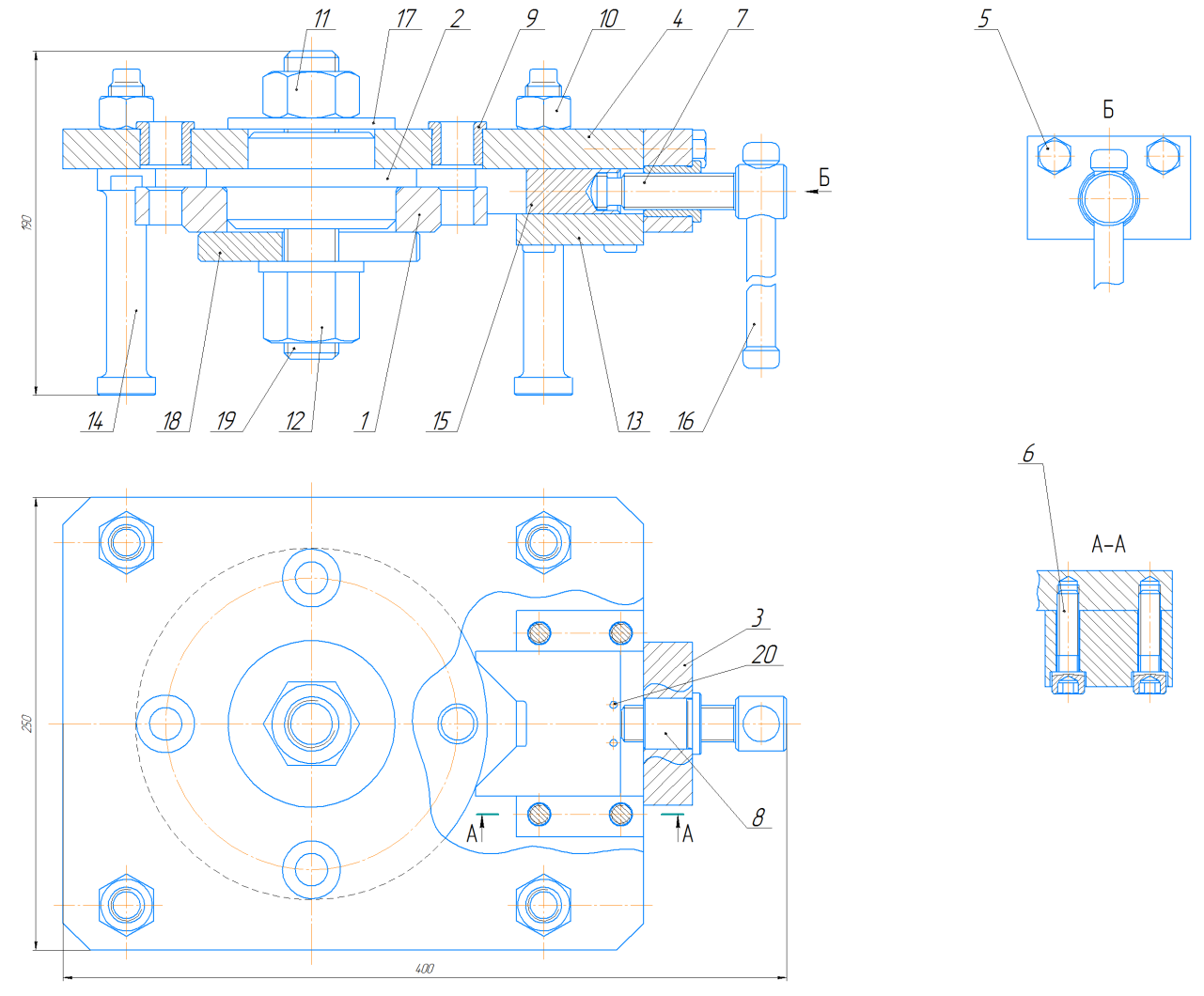

3. Разработка конструкции станочного приспособления

На основе ранее составленной схемы базирования в точках, которыми деталь должна опираться на установочные элементы, вычерчиваем выбранные по ГОСТ установочные или опорные элементы - в данном случае шайбу пальца, подвижную призму и цилиндрический палец.

В качестве зажимного устройства используется винтовой зажим с подвижной призмой. Для удобства замены деталей в конструкции имеется быстросъемная шайба. Данный элемент, после его извлечения и отжима призмы, позволяет свободно проходить детали при ее снятии между шпилькой с контргайкой. Деталь зажимается вручную. При проектировании зажимного и фиксирующего устройства по возможности использовались стандартные изделия (шпилька, гайки, винты, ножки), кроме планки и пальца.

Далее были подобраны постоянные кондукторные втулки в количестве четырех штук, которые затем устанавливаются в кондукторную плиту. Закрепленное положение кондукторной плиты относительно станка обеспечивается четырьмя ножками. Роль корпуса приспособления выполняет основание - плита, к которой при помощи винтов и болтов крепились планка для винтового зажима и колодка, используемая в качестве направляющей для подвижной призмы. Резьбовая втулка, установленная в планке, служит для удобства замены резьбы, после ее износа.

Важным условие работоспособности приспособления является возможность легкого удаления из зоны установки детали. Особенно тщательно следует очищать поверхности установочных элементов, поэтому к ним должен быть обеспечен свободный доступ. В разработанном приспособлении такая возможность предусмотрена.

На основании вышеизложенного принимаем предложенную конструкцию одноместного кондуктора (рис.3), жестко закрепленного на столе радиально-сверлильного станка с четырьмя кондукторными втулками с ручным закреплением детали.

Рис. 3. Чертеж кондуктора

4. Расчет приспособления на точность

При расчете точности необходимо определить погрешности изготовления и сборки элементов приспособления в зависимости от параметров, заданных в чертеже детали, а именно:

допуск на размер 80,5 мм от оси отверстия Ø93 до оси обрабатываемого отверстия Ø18 составляет ±0,015 мм;

допуск на размер 177,5 мм от торца детали до оси отверстия Ø18 составляет ±0,02 мм.

Определим допустимую погрешность изготовления кондуктора, обеспечивающую получение размера 80,5±0,015 по формуле:

где

–

допуск на размер заданный в детали, мм;

–

допуск на размер заданный в детали, мм;

–

сумма зазоров, мм;

–

сумма зазоров, мм;

–

сумма эксцентриситетов, мм.

–

сумма эксцентриситетов, мм.

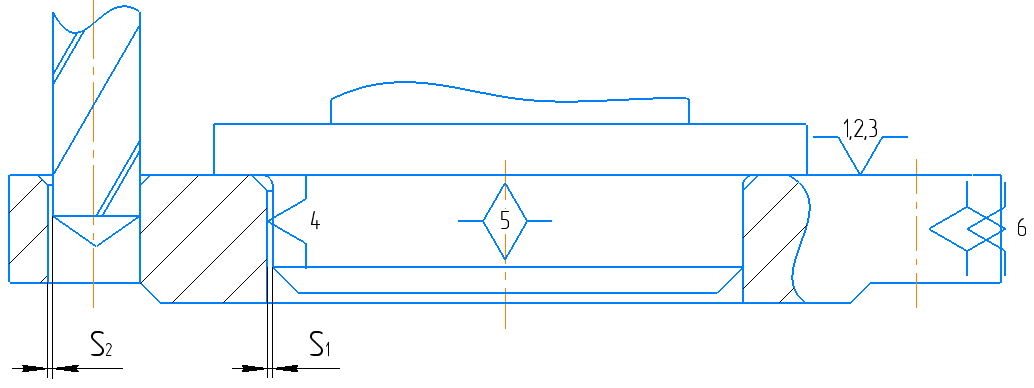

Максимальный

зазор S1

(рис. 4) между постоянной втулкой и

инструментом, определяется исходя из

величин полей допусков на данные

элементы, так соответственно для

отверстия втулки поле допуска Ø18F8

,

а

для режущего инструмента (сверла) допуск

будет Ø18h8

.

,

а

для режущего инструмента (сверла) допуск

будет Ø18h8

.

Таким

образом,

.

.

Рис. 4. Схема к расчету точности

Максимальный

радиальный зазор S2

между отверстием Ø93±0,02 мм и установочным

цилиндрическим пальцем Ø93f9

соответственно

составит

Сумма зазоров для данного случая определится по формуле

По ГОСТ 18435-73 радиальное биение поверхности d относительно D для втулки с полем допуска n6 определяется по 4 степени точности ГОСТ 24643-81.

Для d =28, е =0,005 мм, тогда допустимая погрешность:

Следовательно, допуск на расстояние, которое необходимо указать на чертеже, составит ±0,2 мм.