- •1. Техническое задание и расчет массы детали

- •2. Разработка содержания технологической операции

- •2.1 Выбор метода обработки

- •2.2 Выбор оборудования, режущего и вспомогательного инструмента

- •2.3 Назначение режимов резания

- •2.4 Нормирование технологической операции

- •2.5 Разработка теоритической схемы базирования

- •3. Разработка конструкции станочного приспособления

- •4. Расчет приспособления на точность

- •5. Расчет усилия зажима

- •Приложения

- •Список литературы

НИЖЕ ИЗЛОЖЕННЫЙ ДОКУМЕНТ С ПРИМЕРОМ ВЫПОЛНЕНИЯ КУРСОВОГО ПРОЕКТА МОЖЕТ СОДЕРЖАТЬ ЗНАЧИТЕЛЬНОЕ КОЛИЧЕСТВО ОШИБОК И НЕТОЧНОСТЕЙ. ОН ПРИВЕДЕН В КАЧЕСТВЕ ОБРАЗЦА ДЛЯ ОФОРМЛЕНИЯ РАБОТЫ. ЛЮБУЮ ИНФОРМАЦИЮ ИЗ РАСЧЕТОВ НИЖЕ ИСПОЛЬЗУЙТЕ НА СВОЙ СТРАХ, РИСК И ВНИМАТЕЛЬНОСТЬ РУКОВОДИТЕЛЯ ПРОЕКТА!

1. Техническое задание и расчет массы детали

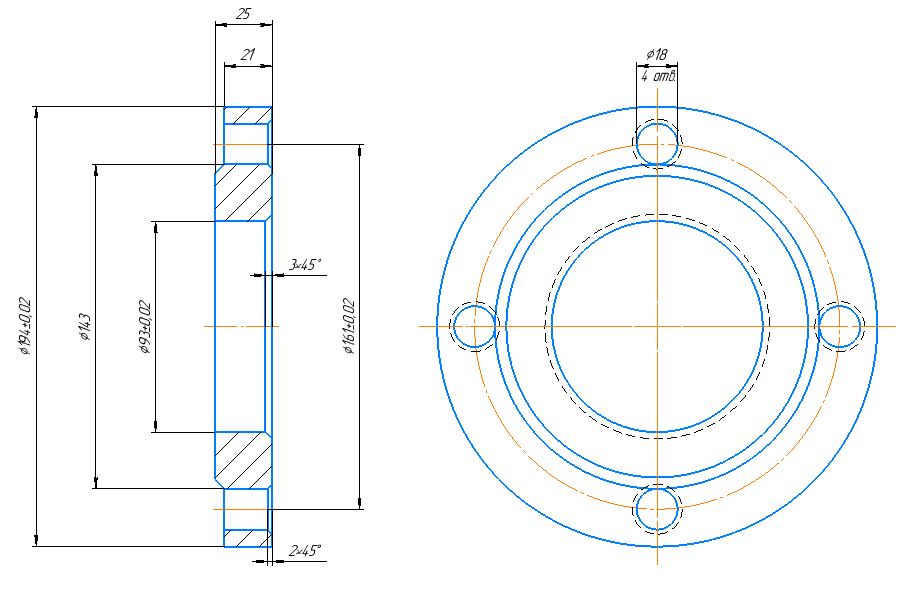

Спроектировать кондуктор для обработки 4 отверстий диаметром 18 мм (Ø18) (рис. 1). Имеется отверстие диаметром 93 мм (Ø93±0,02) и межосевое расстояние между требуемыми отверстиями 161 мм (Ø161±0,02). Диаметр всей цилиндрической детали составляет 194 мм (Ø194±0,02). Материал детали - сталь 45. Годовая программа: 10000 штук. Число смен - 2.

Для упрощения расчета массы детали воспользуемся системой автоматизированного проектирования «Компас». Путем создания в программе 3D-модели детали и выставлением необходимого материала, добиваемся результата ─ масса детали: 2,996 кг.

2. Разработка содержания технологической операции

2.1 Выбор метода обработки

Последовательность обработки 4 отверстий Ø 18 сводится, непосредственно, к поочередному сверлению каждого отверстия диаметром 18 мм.

2.2 Выбор оборудования, режущего и вспомогательного инструмента

Согласно техническому заданию, необходимо обработать 4 отверстия Ø18. В данном случае появляется необходимость в перемещении либо кондуктора с деталью под шпинделем станка, либо шпинделя над кондуктором. Поэтому обработка будет вестись на радиально-сверлильном станке, модель 2Л53У. Выбор данной модели станка обусловлен тем, что сверлильная головка имеет возможность перемещаться по горизонтальным направляющим рукава и вместе с рукавом поворачиваться вокруг колонны, а так же, что максимальный диаметр обработки по стали на станке равен 35 мм.

Для обработки отверстий Ø18 в сплошном материале воспользуемся следующим инструментом: Сверло 2301-0061 ГОСТ 10903-77.

Рис. 1. Чертеж детали

Так как обработка будет производиться одним режущим инструментом, то необходимости в использовании быстросменного патрона и комплекте втулок не имеется.

2.3 Назначение режимов резания

Рассчитаем режимы резания по обработке отверстий детали.

Предварительно определим характеристику рядов подач и чисел частот вращения шпинделя радиально-сверлильного станка.

Для

станка 2Л53У пределы подач 0,1 ...1,1 мм/об,

число подач – 6. Теперь находим

,

что соответствует знаменателю подач

после его округления до стандартного

значения φ = 1,58.

,

что соответствует знаменателю подач

после его округления до стандартного

значения φ = 1,58.

Пользуясь этим знаменателем, получаем ряд чисел значений подач: 0,1; 0,16; 0,25; 0,4; 0,63; 1.

Пределы

частоты вращения шпинделя 35,5...1400 мин-1,

число ступеней частоты вращения – 9.

Тогда

.

В

данном случае знаменатель ряда после

округления до стандартного значения

составляет φ = 1,58.

.

В

данном случае знаменатель ряда после

округления до стандартного значения

составляет φ = 1,58.

Пользуясь этим знаменателем, получаем ряд чисел частот вращения шпинделя: 35,5; 56,09; 88,62; 140,02; 221,23; 349,54; 552,27; 872,59; 1378,69.

Перейдем к расчету режимов резания для сверления отверстия диаметром 18 мм.

Для нашего случая стойкость сверла Тн =50 мин, а длина рабочего хода будет определяться по формуле:

где Lрез. – длина резания, мм; у – длина врезания, мм; y1 – длина перебега, мм. Длина рабочего хода при сверлении с условием y= y1=4 мм составит Lр.х.=21+4+4=29 мм.

Параметр функции

где

–

минимальное значение подач, мм/об;

–

минимальное значение подач, мм/об;

– нормативная подача на оборот при

сверлении, мм/об.

– нормативная подача на оборот при

сверлении, мм/об.

Принятое значение подачи

где

– ближайшее меньшее значение знаменателя.

– ближайшее меньшее значение знаменателя.

Скорость резания для сверления определяется по формуле

где

- нормативное значение скорости резания,

м/мин;

- нормативное значение скорости резания,

м/мин;

–

соответствующие коэффициенты.

–

соответствующие коэффициенты.

Частота вращения

Согласно ряду чисел частот вращения ближайшее меньшее значение частоты вращения шпинделя nпр.=221,23 мин-1.

Основное время

Проверим правильность выбора станка по мощности резания и по осевой силе.

Осевая сила

где

– табличное значение силы для подачи

– табличное значение силы для подачи

,

,

– коэффициент по силе.

– коэффициент по силе.

Мощность резания

где

–

табличное значение мощности, Н;

–

табличное значение мощности, Н;

– коэффициент по мощности; частота

вращения, мин-1.

– коэффициент по мощности; частота

вращения, мин-1.

Полученные значения меньше допустимых значений осевой силы и мощности станка, следовательно, выбранный станок подходит для данной операции.