- •Аннотация

- •Бизнес-справка

- •Содержание

- •Введение

- •1.Характеристика предприятия

- •1.1 Состав автомобильного парка муп «вжкх»

- •2. Расчетно-технологическая часть

- •2.2 Расчет производственной программы по техническому обслуживанию

- •2.3 Расчет годового объема рабочих по то и расчет численности производственных рабочих

- •2.4 Годовой объем работ по то и тр

- •2.5 Расчет численности производственных рабочих

- •2.6 Расчет числа постов то

- •2.7 Расчет числа постов тр

- •3. Организационный раздел

- •3.1 Выбор метода организации производства на автотранспортном предприятии

- •3.2 Выбор метода организации технологического процесса второго технического обслуживания

- •3.3 Организация второго технического обслуживания

- •3.4 Метод планирования технического обслуживания по фактическому пробегу автомобилей

- •3.5 Планирование постановки автомобилей в зону второго технического обслуживания с диагностированием

- •3.6 Выбор режима подразделений технического обслуживания и текущего ремонта

- •3.7 Распределение исполнителей по специальностям и квалификации

- •3.8 Схема технологического процесса в зоне второго технического обслуживания

- •3.9 Определение потребности в технологическом оборудовании

- •3.10 Расчет показателей механизации производственных процессов второго технического обслуживания

- •4. Планировка зоны второго технического обслуживания

- •4.1 Расчет площади зоны второго технического обслуживания

- •4.2 Организация обслуживания рабочих мест в зоне второго технического обслуживания

- •4.3 Организация труда на рабочих местах

- •4.4 Планировка зоны второго технического обслуживания

- •5. Конструкторская разработка

- •5.1 Назначение и показателя эффективности конструкторской разработки

- •5.2 Обоснование принятой конструкторской разработки и результаты патентного поиска

- •5.3 Устройство и принцип работы подвески

- •5.4 Расчет рессорной подвески

- •6. Технико-экономические показатели проекта

- •6.1 Абсолютные технико-экономические показатели проекта

- •6.2 Относительные технико-экономические показатели проекта

- •6.3 Технико-экономическое обоснование конструкторской разработки

- •7. Безопасность жизнедеятельности на предприятии

- •7.1 Актуальность решаемой проблемы

- •7.2 Анализ производственного травматизма

- •7.3 Организационно-технические мероприятия по снижению травматизма

- •7.4 Расчет освещения в зоне то-2

- •7.5 Техника безопасности при техническом обслуживании

- •7.6 Требования безопасности во время установки дополнительной рессоры подвески а/м уаз.

- •7.7 Требования безопасности при аварийной ситуации

- •8. Экологическая безопасность

- •8.1 Экологическая оценка разработанной конструкции

- •8.2 Расчет выбросов загрязняющих веществ от стоянки 8 автомобилей газ-37112

- •8.3 Расчет выбросов загрязняющих веществ от зоны то-2

- •8.4 Влияние загрязняющих веществ на человека

- •Литература

5.4 Расчет рессорной подвески

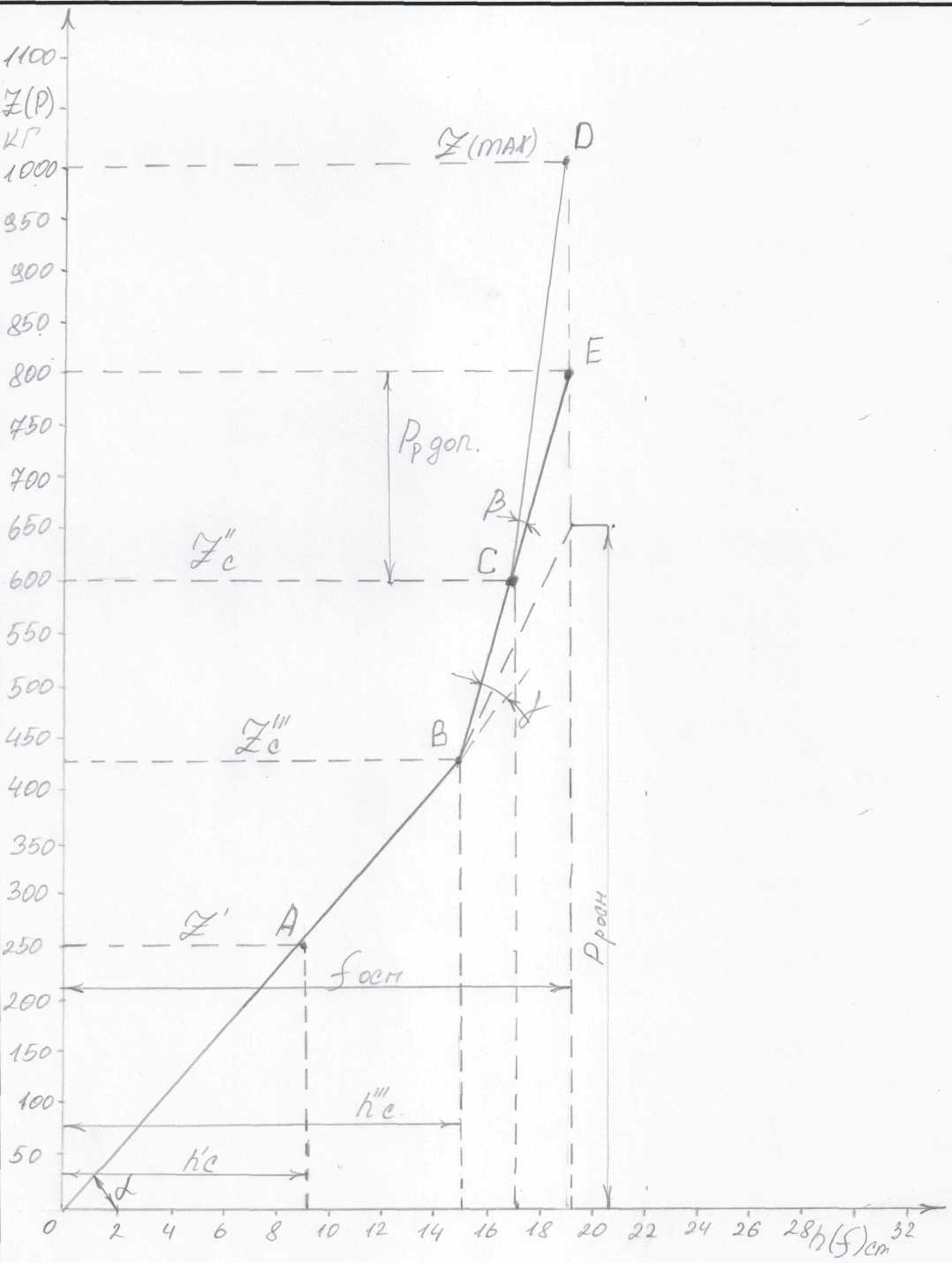

5.4.1 Построение желаемой упругой характеристики подвески

Построение упругой характеристики рессорной подвески производят с упрощениями: пренебрегаем трением в подвеске и действием неподрессоренных масс; считают упругую характеристику рессоры прямолинейной; исходят из того, что на колесо действует только нормальная реакция дороги Z; сила, деформирующая рессору, равная реакции Z, а прогиб рессоры равен ходу колеса.

Определяем статическое значение нормальной реакции для ненагруженного автомобиля Z’c, задаются желаемой частотой собственных колебаний подрессоренных масс, определят статический ход колеса h’c, обеспечивающий необходимую плавность хода ненагруженного автомобиля. Откладывая полученные значения Z’c и h’c (рисунок 5.1), проводят прямую ОА, представляющую собой ориентировочную упругую характеристику проектируемой подвески.

Определяет нормальную статистическую реакцию на колесо при полной нагрузке на автомобиль Z”с и находят по графику соответствующий ей ход h’c колеса.

При нагрузке Zmax и линейной характеристики рессоры динамический ход колеса получается приемлемо большим. Для его ограничения устанавливают деформируемый резиновый буфер. Это позволяет задаться величиной динамического хода. Для легковых автомобилей принимают hД = 0,5 hс; для автобусов hД = 0,75 hс; для грузовых автомобилей hД = 1,0 hс. Откладывая значение Zmax и hД на графике находят точки D и С характеристики (рисунок 5.1).

Рисунок 5.1 Упругая характеристика зависимой рессорной подвески с дополнительной рессорой

Высокие динамические возможности подвески реализуются сравнительно редко, поэтому допускается значительное увеличение жесткости в конце хода сжатия. Учитывая это, задают деформацию буфера в пределах fб = (0,35 / 0,40) hД.

Нагрузки, действующие на заднюю подвеску нагруженного грузового автомобиля, различаются значительно, вследствие чего для нагруженного автомобиля статический прогиб получается неприемлемо большим. Это и вызывает применение дополнительной рессоры. Принимают, что дополнительная рессора включается в работу при нагрузке

Zc3 = Zc2 + (G22 + G12) / 4, (5.1)

где G”2 и G’2 – часть веса соответственно нагруженного и ненагруженного автомобиля, приходящаяся на задний мост [12].

Zc3 = 250 + (1200 + 500) / 4 = 425 кг

На ориентировочной упругой характеристике (рисунок 5.1) отмечают точку с ординатой Z'''c, соответствующую началу вступления в действие дополнительной рессоры.

Установлено, что жесткости дополнительной сдоп и основной сосн= tg α рессор должны быть связаны зависимостью исходя из которой строят участок характеристики, на котором обе рессоры должны работать совместно. Для этого через точку В проводят линию BE, пересекающую линию ОБ под углом γ = arctg сдоп из построенного графика находят ход h"c колеса при полной нагрузке на колесо и проверяют достигается ли необходимая плавность хода.

Сдоп ≤ Сосн ∙ ∆hc / h'c, (5.2)

где Сдоп – жесткость дополнительной рессоры;

Сосн – жесткость основной рессоры;

h'c – статический ход колеса.

Сосн = tgα, (5.3)

Сдоп = 1 ∙ 6 / 9 = 0,66

Принимаем 0,38

Сосн = tg45 = 1

γ = arctgCдоп, (5.4)

где γ – угол совместной работы двух рессор

γ = arctg0,38 = 21°.

Определяем динамический ход рессоры

fpдоп = 0,4 ∙ hc (5.5)

fрдоп = 0,4 ∙ 9 =3,6 см.

Последний участок характеристики, когда вступает в действие резиновый буфер.

Найденные и принятые значения из рисунка 5.1

h'с = 9 cм, h"2 = 15 см, h'''2 = 17,2 см.

Z'с = 250 кг, Z"2 = 650 кг, Z'''2 = 425 кг.

Z'max = 850 кг, Pp = 525 кг, Pр доп = 400 кг, Р = 550 кг.

5.4.2 Расчет прочности рессоры

Расчет рессоры производят только на изгиб, проверяя, выполняется ли условие необходимой упругости рессоры и условия прочности рессоры.

f = 4δР (l1)4 / (E ∙ l ∙ b ∙ i ∙ s3), (5.6)

σи = 6Р(l1)2 / (l ∙ b ∙ i ∙ s) ≤ 850...900 MПa (5.7)

где δ – коэффициент деформации, учитывающий отклонение формы рессоры от балки равного сопротивления; δ = 1,25 / 1,45 (меньшие значения соответствуют рессорам с несколькими листами одинаковой длины);

Р и fр – расчетная нагрузка и деформация, которые определяют по упругой характеристике

l' – приведенная длина рессоры;

Е – модуль упругости первого рода; Е = 2 ∙ 105 МПа;

l – длина рессоры, м;

b и s – ширина и толщина листа, м;

i – число листов.

Расчет основной рессоры

f= 4δР (l1)4 / (E ∙ l ∙ b ∙ i ∙ s3),

σи = 6Р(l1)2 / (l ∙ b ∙ i ∙ s) ≤ 850...900 MПa

(5.8)

(5.8)

где l1, l2 – размер листа рессоры.

м.

м.

f = 4 ∙ 1,25 ∙ 5500 (0,6)4 / (2 ∙ 105 ∙ 1,2 ∙ 0,045 ∙ 13 ∙ 0,00653) = 590 МПа

σи = 6 ∙ 5500 (0,6)4 ∙ 1,2 ∙ 0,045 ∙ 13 ∙ 0,00652 = 400,55 МПа

Условия прочности выполняются 332,4 МПа ≤ 850.. .900 МПа

Расчет дополнительной рессоры

σи = 6 ∙ 400 (0,375)2 / (0,75 ∙ 0,045 ∙ 6 ∙ 0,00652) = 332,4 МПа

м.

м.

Условия прочности выполняются 332,4 МПа ≤ 850...900 МПа

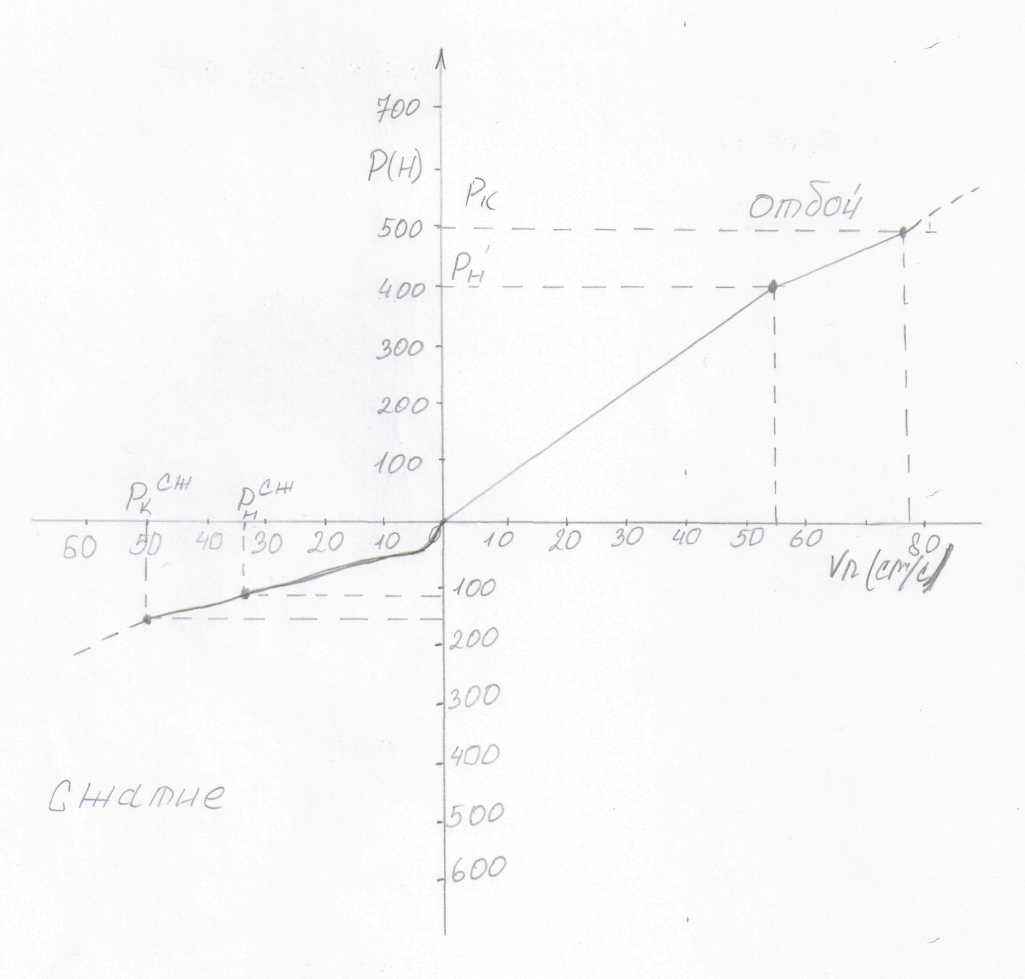

5.4.3 Расчет параметров амортизатора

Основной целью расчета является определение параметров амортизатора и выбор его по каталогу. Основные параметры и размеры телескопических амортизаторов стандартизированы (ГОСТ 11728 - 76).

Основные определяемые параметры амортизатора являются:

- коэффициент апериодичности в подвеске при колебаниях автомобиля;

- максимальные усилия при сжатии и отбое;

- критические движения поршня, при которых открываются клапаны;

- энергоемкость и степень ее уменьшения при нагреве.

На начальном участке сила сопротивления определяется

Рн = кн ∙ Vmn, (5.9)

где Vn – скорость поршня, [12]

m – показатель степени, [12]

кн – коэффициент сопротивления на начальном участке, [12].

Pотбн = 0,15 ∙ 52,52 = 409,5 Н

Pсжн = 0,11 ∙ 352 = 136 Н

Различают коэффициенты сопротивления при сжатии Кн.с и при отбое Кн.о. У несимметричных амортизаторов они не равны.

Сопротивление сжатия принимается меньшим (Кн.с = 0,2 ∙ Кн.о), чтобы при наезде колеса на неровность и быстром сжатии амортизатора через него на раму не передавалось большое усилие.

Завышенное сопротивление отбоя может привести к отрыву колеса от дороги при высококачественном резонансе. При больших скоростях это опасно, поэтому на автомобилях малой грузоподъемности сопротивление сжатия и отбоя значительно меньше различаются и их, иногда, делают одинаковыми.

На клапанном участке сила сопротивления определяется

Рк = Рlн + кк ∙ (Vn - Vln)ml, (5.10)

где Vln – критическая скорость поршня, соответствующая открытию клапана;

Рlн – сопротивления, соответствующие началу открытия клапана;

кк – коэффициент сопротивления на клапанном участке.

Ротбк = 409,5 + 0,15 ∙ (52,5 - 75)2 = 285 H,

Рсжк = 136,5 + 0,11 ∙ (50 - 35)2 = 161,25 H.

Коэффициент сопротивления определяют тангенсами углов наклона характеристик.

Амортизатор с линейной характеристикой рассеивает мощность (т=1).

Na = ((Рсжн + Ротбн) ∙ 30) / (2 ∙ 100), (5.11)

Na = ((136,5 + 409,5) ∙ 30) / (2 ∙ 100) = 81,9 Нм / с.

При нелинейной характеристике рассеиваемая мощность определяется площадью по кривой характеристике. Приравнивая мощность, рассеиваемую при сжатии Nc, мощности условного амортизатора с линейной характеристикой, можно найти среднее значение сопротивления хода сжатия.

,

(5.12)

,

(5.12)

Аналогично для хода отбоя

,

(5.13)

,

(5.13)

кcр.о = (0,15...30) ∙ кср

Эквивалентный коэффициент сопротивления амортизатора определяется как средний для хода сжатия и отбоя.

кэ = 0,5 (кср.с + кср.о), (5.14)

кэ = 0,5 (5,4 + 1,19) = 5,9.

Характеристика амортизатора, приведена к колесу, зависит от кинематики направляющего устройства и угла наклона амортизатора. Показатель сопротивления, приведенный к колесу, определяется формулой

nn = кэ ∙ i2 ∙ cos2γ, (5.15)

где i – передаточное число установки амортизатора в подвеске;

γ – угол наклона амортизатора 40°, [12].

nn = 5,9 ∙ 12 ∙ 1,53 = 9,17

По величине периодичности nn определяется коэффициент апериодичности

ψa

= nn

/ Мω

= nn

/ , (5.16)

, (5.16)

где М – масса подрессоренных частей; [12]

ω – частота колебаний. [12]

ψa = 9,17 / (500 ∙ 0,15) = 0,12

0,1 ≤ ψa ≤0,25

Строим по расчетным значениям характеристику работы амортизатора рисунок – 5.2

Рисунок 5.2 – Характеристика работы гидравлического амортизатора

Выбираем амортизатор 2905006-13, который соответствует данным параметрам. Основные параметры и размеры телескопических амортизаторов стандартизированы (ГОСТ 11728 – 76).

Выбранный амортизатор имеет:

- запас прочности по напряжениям изгиба 1600 МПа,

- запас прочности по напряжениям кручения 700 МПа.

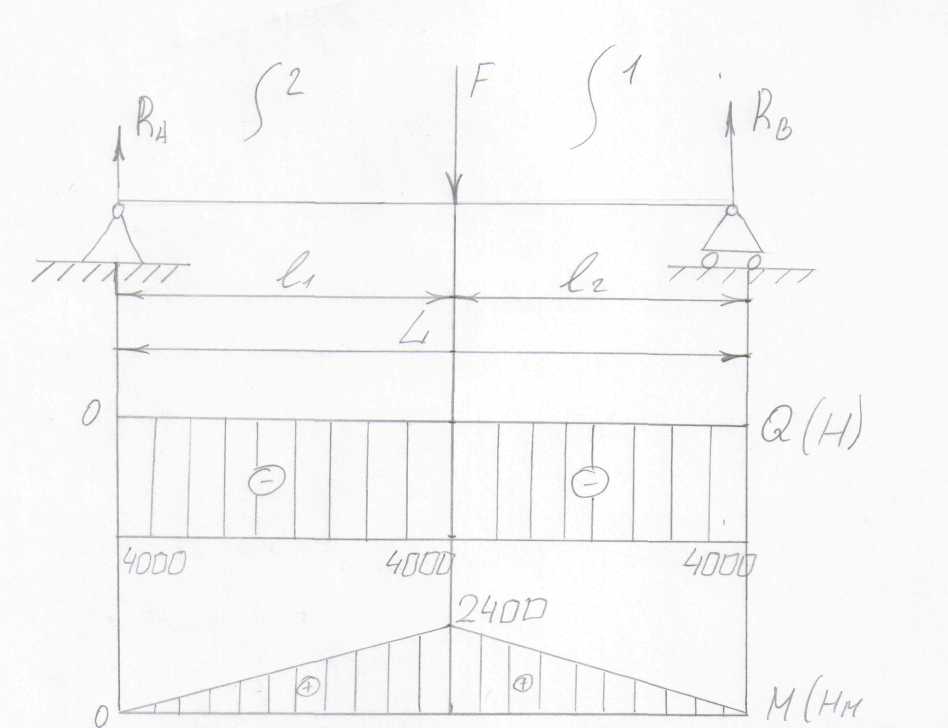

5.4.4 Расчет на прочность продольной балки рамы

Рассчитываем на прочность продольную балку рамы нагруженную нагрузкой с кузова F = 800 Н и имеющей длину участка L = 1,2 м.

l1 = 0,6 м l2 = 0,6 м

Расчетная схема и эпюры поперечных сил Q (Н) и изгибающих моментов М (Нм) представлены на рисунке 5.3.

Рисунок 5.3 – Расчетная схема балки и эпюры поперечных сил и изгибающих моментов

Найдем реакции в эпюрах балки. Для этого составляем уравнение изгибающих моментов относительно эпюр А и В:

ΣMA = 0; F ∙ 0,6 – RB ∙ 1,2 = 0

RB = (F ∙ 0,6) / 1,2 = (8000 ∙ 0,6) / 1,2 = 4000 H

ΣMB = 0; -F ∙ 0,6 + RB ∙ 1,2 = 0

RA = (F ∙ 0,6) / 1,2 = (8000 ∙ 0,6) / 1,2 = 4000 H

Выполним проверку правильности выражений. Для этого составим уравнение проекций всех сил на ось Y

ΣRy = 0; RA + RB - F = 0

4000 + 4000 - 8000 = 0

Равенство выполняется, значит, вычисления выполнены правильно.

Строим эпюры поперечных сил Qy и изгибающих моментов Мх. Для этого рассмотрим сечение балки 1 - 1 и 2 - 2.

Сечение 1 - 1

0 ≤ Z1 ≤ 0,6

Q1 = -RB = - 4000 H;

при z1 = 0; M1 = 0;

при z1 = 0,6; M1 = RB ∙ z1= 4000 ∙ 0,6 = 2400 Нм

Сечение 2 - 2

0 ≤ Z2 ≤ 0,6

Q2 = -RA = - 4000 H;

при z2 = 0; M2 = 0;

при z2 = 0,6; M2 = RA ∙ z2= 4000 ∙ 0,6 = 2400 Нм

5.4.5 Расчет заклепочного соединения

Расчет ведут по срезу и смятию

Условия прочности среза:

(5.17)

(5.17)

где d – диаметр заклепки, мм

i – число плоскостей среза

[τ] – 140 МПа [1]

Условие прочности на срез выполняется.

Условия прочности на смятие:

σсм = F / (d ∙ δ2) ≤ [δсм], (5.18)

где δ2 – толщина листа, [1].

σсм = 4000 / (0,012 ∙ 0,015) = 22 МПа ≤ [320 МПа].

Условие прочности на смятие выполняется.