- •Аннотация

- •Бизнес-справка

- •Содержание

- •Введение

- •1.Характеристика предприятия

- •1.1 Состав автомобильного парка муп «вжкх»

- •2. Расчетно-технологическая часть

- •2.2 Расчет производственной программы по техническому обслуживанию

- •2.3 Расчет годового объема рабочих по то и расчет численности производственных рабочих

- •2.4 Годовой объем работ по то и тр

- •2.5 Расчет численности производственных рабочих

- •2.6 Расчет числа постов то

- •2.7 Расчет числа постов тр

- •3. Организационный раздел

- •3.1 Выбор метода организации производства на автотранспортном предприятии

- •3.2 Выбор метода организации технологического процесса второго технического обслуживания

- •3.3 Организация второго технического обслуживания

- •3.4 Метод планирования технического обслуживания по фактическому пробегу автомобилей

- •3.5 Планирование постановки автомобилей в зону второго технического обслуживания с диагностированием

- •3.6 Выбор режима подразделений технического обслуживания и текущего ремонта

- •3.7 Распределение исполнителей по специальностям и квалификации

- •3.8 Схема технологического процесса в зоне второго технического обслуживания

- •3.9 Определение потребности в технологическом оборудовании

- •3.10 Расчет показателей механизации производственных процессов второго технического обслуживания

- •4. Планировка зоны второго технического обслуживания

- •4.1 Расчет площади зоны второго технического обслуживания

- •4.2 Организация обслуживания рабочих мест в зоне второго технического обслуживания

- •4.3 Организация труда на рабочих местах

- •4.4 Планировка зоны второго технического обслуживания

- •5. Конструкторская разработка

- •5.1 Назначение и показателя эффективности конструкторской разработки

- •5.2 Обоснование принятой конструкторской разработки и результаты патентного поиска

- •5.3 Устройство и принцип работы подвески

- •5.4 Расчет рессорной подвески

- •6. Технико-экономические показатели проекта

- •6.1 Абсолютные технико-экономические показатели проекта

- •6.2 Относительные технико-экономические показатели проекта

- •6.3 Технико-экономическое обоснование конструкторской разработки

- •7. Безопасность жизнедеятельности на предприятии

- •7.1 Актуальность решаемой проблемы

- •7.2 Анализ производственного травматизма

- •7.3 Организационно-технические мероприятия по снижению травматизма

- •7.4 Расчет освещения в зоне то-2

- •7.5 Техника безопасности при техническом обслуживании

- •7.6 Требования безопасности во время установки дополнительной рессоры подвески а/м уаз.

- •7.7 Требования безопасности при аварийной ситуации

- •8. Экологическая безопасность

- •8.1 Экологическая оценка разработанной конструкции

- •8.2 Расчет выбросов загрязняющих веществ от стоянки 8 автомобилей газ-37112

- •8.3 Расчет выбросов загрязняющих веществ от зоны то-2

- •8.4 Влияние загрязняющих веществ на человека

- •Литература

3.6 Выбор режима подразделений технического обслуживания и текущего ремонта

Количество рабочих дней в году для зон первого и второго технического обслуживания, участков текущего ремонта с учетом рекомендаций [16] составляет 255 дней.

Число рабочих смен в сутки для зон первого, второго и ежедневного обслуживания, участков технического ремонта основывается на рекомендациях [16] и составляет 1 смену.

Время начала и окончания рабочих смен для зоны второго технического обслуживания и участков текущего ремонта составляет соответственно 7.00 и 16.00, для зоны первого технического обслуживания 15.00 и 22.00, для зоны ежедневного обслуживания соответственно 15.00 и 21.00.

3.7 Распределение исполнителей по специальностям и квалификации

Общее количество исполнителей зоны второго технического обслуживания распределяется по специальностям и квалификации. Количество исполнителей для каждого вида работ определяется с учетом примерного распределения общего объема работ второго технического обслуживания.

Распределение объема работ ТО-2 сведено в таблицу 3.1.

Таблица 3.1 – Распределение объема работ ТО-2

Виды работ |

Трудоемкость |

|

% |

Чел.-ч. |

|

Диагностические работы |

6 |

51,1 |

Регулировочные работы |

17 |

144,9 |

Крепежные работы |

34 |

289,8 |

Смазочно-очистительные, заправочные работы |

14 |

119,3 |

Электротехнические работы |

12 |

102,2 |

Шинные работы |

3 |

25,6 |

Работы по системе питания |

14 |

119,3 |

Итого: |

100 |

852,3 |

3.8 Схема технологического процесса в зоне второго технического обслуживания

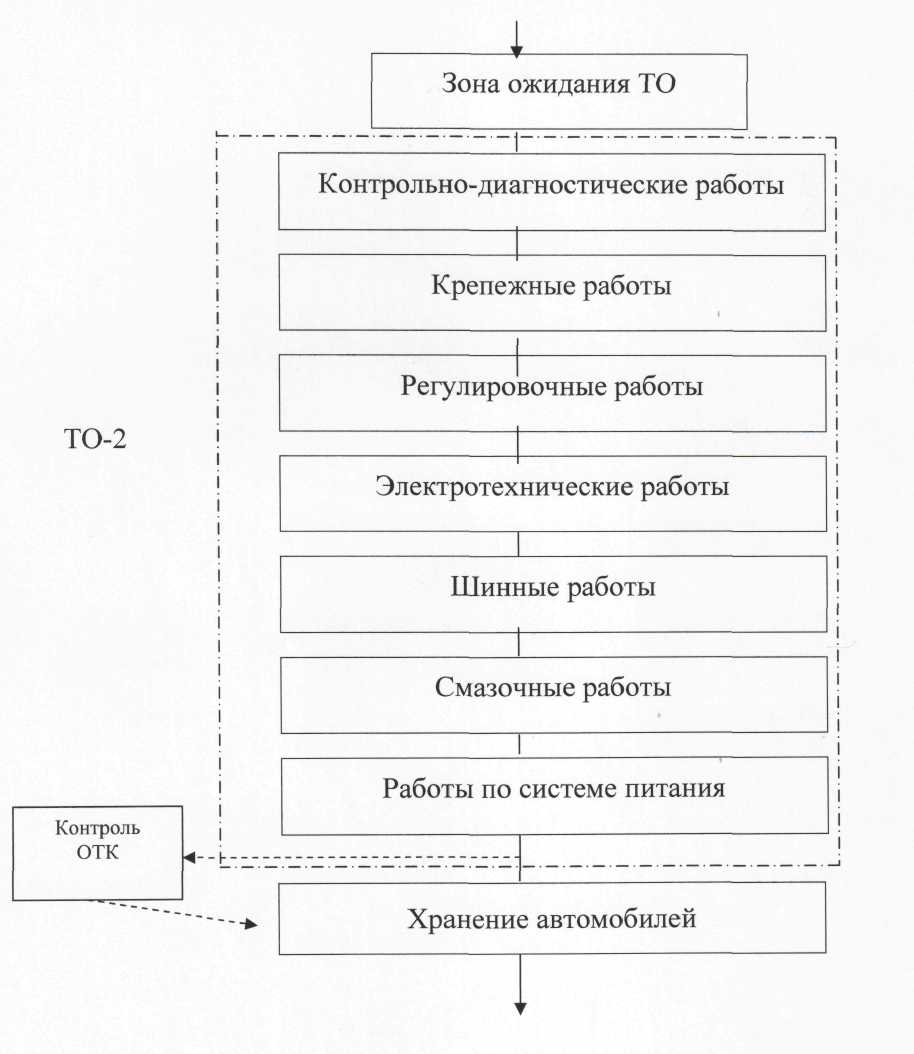

Схема технологического процесса приведена на рисунке 3.2.

Рисунок 3.2 – Схема технологического процесса в зоне второго технического обслуживания

3.9 Определение потребности в технологическом оборудовании

Технологическое оборудование по производственному назначению подразделяется на основное (станочное, демонтажно-монтажное и др.), комплексное, подъемно-осмотровое и подъемно-транспортное, общего назначения (верстаки, стеллажи и др.) и складское.

Число единиц основного оборудования по трудоемкости работ

Qоб = Тоб / Фоб ηоб = Тоб / Драб.г Тсм Сηоб Роб, (3.1)

где Тоб – годовой объем работ по данной группе или виду работ (ΣТ'2г), чел∙ч;

Фоб – годовой фонд времени рабочего места (единицы оборудования), ч

Роб – число рабочих, одновременно работающих на данном виде оборудования;

Драб.г – число рабочих дней в году;

Тсм – продолжительность рабочей смены, ч;

С – число рабочих смен;

ηоб – коэффициент использования оборудования по времени.

Для условий АТП ηоб = 0,75 - 0,90 [16].

Количество оборудования, которое используется периодически, т.е. не имеет полной загрузки, устанавливается комплектом по табелю оборудования для данного участка, например, табели оборудования карбюраторного, аккумуляторного и электротехнических участков.

Количество подъемно-осмотрового и подъемно-транспортного оборудования определяется числом постов технического обслуживания и текущего ремонта и линий технического обслуживания, их специализацией по видам работ с учетом кран-балок, тельферов и других средств механизации.

Количество производственного инвентаря (верстаков, стеллажей и т.п.) определяют по числу работающих в наиболее загруженной смене. Количество складского оборудования определяется номенклатурой и объемом складских запасов.

При подборе оборудования пользуются «Табелем технологического оборудования и специализированного инструмента для АТП», каталогами, справочниками [20].

Таблица 3.2 – Технологическое оборудование для зоны ТО-2

Наименование оборудования |

Модель, тип ГОСТ или ТУ |

Краткая техническая характеристика |

Завод-изготовитель |

Подъемник для грузовых автомобилей |

ПУ-1002 |

Тип – четырехстоечный стационарный, электромеханический. Грузоподъемность, кг-10000.Потребляемая мощность, кВт - 6,0. Высота подъема, мм-2000. Масса, кг - 1650. Габаритные размеры стойки (700-720-2570) мм. |

Автоспец-оборудование |

Устройство для проверки натяжения ремней |

КИ-8920 |

Ручное. Предел межцентрового расстояния 150...500 мм. Предел прогиба 0...20 мм. Предел усилия 0...120 Н. Погрешность измерения 5 %. Габаритные размеры (30-90-225) мм |

Тартуский ОРЗ Госагропрома Эстонской ССР |

Прибор для контроля суммарного люфта рулевых управлений |

К-526 |

Тип - электронный. Метод измерения заключается в определении угла поворота рулевого колеса при заданном усилии. Диапазон диаметров, обслуживаемых рулевых колес, мм – 360 - 550. Диапазон измерений люфта, градусы - 0-40. Напряжение питания. В-12.Масса, кг - 3. Габаритные размеры (415-145-127) мм |

Автоспец-оборудование |

Установка передвижения для сбора отработанного масла |

С-508 |

Тип - передвижная, для работы под автомобилем на подъемнике. Имеет индикатор наполнения бака. Емкость бака, л - 63. Масса, кг -34. Габаритные размеры (750-550-1080) мм. |

Автоспец-оборудование |

Продолжение таблицы 3.2

1 |

2 |

3 |

4 |

Гайковерт для гаек колес |

И-330 |

Тип - передвижной, электромеханический, инерционно-ударный. Максимальный крутящий момент затяжки, Нм - 1176. Потребляемая мощность, кВт - 0,55. Масса, кг-100. Габаритные размеры(1100-650-1100) мм |

Гремячинский завод «Автоспец-оборудование» |

Нагнетатель смазочный |

С-321М |

Рабочее давление 35 МПа. Габаритные размеры 500-420-825 |

Автоспец-оборудование |

Пистолет для обдува деталей сжатым воздухом |

С-417 |

Давление 0,4-1 МПа. Габаритные размеры 150-32-175 |

Автоспец-оборудование |

Стеллаж |

СП-5 |

Тип – четырехполочный. Габаритные размеры 2000-500-200 |

Автоспец-оборудование |