4 Расчёт подвески

Построение упругой характеристики и определение основных

параметров подвески

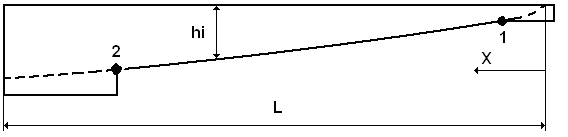

Рисунок 4.1 – Габаритные размеры прототипа

Нагрузка на заднюю ось:

- в снаряженном состоянии – 2950 кг

- в груженом состоянии – 6350 кг

Основываясь на проведенном обзоре существующих подвесок и технической характеристике прототипа, предлагаю применить на проектируемом автомобиле подвеску, состоящую из малолистовой рессоры с подрессорником.

Задаемся частотой собственных колебаний подрессоренной массы автомобиля

![]() Гц=12,56

рад/с.

Гц=12,56

рад/с.

Определяем статический прогиб рессоры в снаряженном состоянии:

м.

м.

Определим нагрузку, приходящуюся на подвеску от подрессоренной массы в снаряженном состоянии:

![]() Н.

Н.

Откладываем

на упругой характеристике (рисунок 3.1)

значения

![]() и

и

![]() - точка А. Точка О – начало координат.

Проводим линию ОА. На продолжении линии

ОА отмечаем точку включения подрессорника

В. Ордината этой точки определяется:

- точка А. Точка О – начало координат.

Проводим линию ОА. На продолжении линии

ОА отмечаем точку включения подрессорника

В. Ордината этой точки определяется:

![]() ,

,

где α=0,3...0,5 – коэффициент, показывающий долю нагрузки при которой включается подрессорник, принимаем α=0,4;

![]() ,

,

где Мг=6350 кг – нагрузка на ось в груженом состоянии;

Мсн=2950 кг – нагрузка на ось в снаряженном состоянии;

![]() Н;

Н;

![]() Н.

Н.

Жесткость основных рессор определяется:

Н/м.

Н/м.

Прогиб рессоры до включения подрессорника (абсцисса точки В):

м.

м.

Задаемся частотой собственных колебаний после включения подрессорника

![]() Гц=11,304

рад/с.

Гц=11,304

рад/с.

Тогда жесткость рессоры:

![]() Н/м.

Н/м.

![]()

Статическая нагрузка груженого автомобиля на подвеску (ордината точки С):

![]() H;

H;

![]() Н;

Н;

м.

м.

Тогда статический ход подвески (абсцисса точки С):

![]() м.

м.

Зададимся коэффициентом динамичности kд=1,8. Определим максимальную нагрузку на подвеску (точка D):

![]() Н.

Н.

Определим полный прогиб подвески:

м;

м;

![]() м.

м.

Рисунок 4.2 – Упругая характеристика рессорной подвески

Расчет рессоры

По конструктивным параметрам задаемся расстоянием между стремянками: lст=95 мм.

Длина рессоры определяется:

![]() ,

,

где Lа – активная длина рессоры, вычисляется из формулы:

;

;

,

,

где n – количество листов рессоры, принимаем n=4;

σ=950 МПа – допустимое напряжение в рессоре при полном прогибе;

E=2·105 МПа – модуль Юнга;

∆=0,18 м – максимальный прогиб рессоры (из упругой характеристики подвески);

δ=1,5 – коэффициент, учитывающий отличие рессоры от идеальной;

F=41170,6 Н – максимальная нагрузка на рессору (из упругой характеристики);

b – ширина листа рессоры, по конструктивным соображениям принимаем b=0,12 м.

Получаем:

м.

м.![]()

Принимаем минимальную толщину конца листа рессоры h=10 мм.

Определим максимальную толщину листа рессоры:

м.

м.

Далее с помощью специальной программы на ЭВМ производим оптимизацию полученных параметров рессоры.

Таблица 4.1 – Результаты оптимизации рессоры

Исходные данные |

Результаты |

||

Статическая нагрузка |

26879,5 Н |

Масса активной части листов |

53,137 кг |

Статическое напряжение |

612,2 МПа |

Максимальная толщина листа |

15,324 мм |

Статический прогиб |

116 мм |

Уточненный статический прогиб |

115,324 мм |

Толщина конца листа |

10 мм |

Количество листов |

4 |

Диапазон ширины листа |

100…120 мм |

Ширина листа |

100 мм |

Диапазон длины листа |

1200…1600 мм |

Активная длина листа |

1440 мм |

Диапазон количества листов |

3…5 |

|

|

Далее произведем расчет параметров подрессорника.

Активная длина подрессорника:

где nпод – количество листов рессоры, принимаем nпод=1;

∆под=0,09 м – максимальный прогиб подрессорника (из упругой характеристики подвески);

Fпод=14893,54 Н – максимальная нагрузка на подрессорник (из упругой характеристики);

bпод – ширина листа подрессорника, по конструктивным соображениям принимаем b=0,12 м.

Получаем:

м.

м.

Принимаем минимальную толщину конца листа рессоры h=10 мм.

Определим максимальную толщину листа подрессорника:

м.

м.

Далее с помощью специальной программы на ЭВМ производим оптимизацию полученных параметров подрессорника.

Таблица 4.2 – Результаты оптимизации подрессорника

Исходные данные |

Результаты |

||

Статическая нагрузка |

4267,25 Н |

Масса активной части листов |

6,522 кг |

Статическое напряжение |

274,4 МПа |

Максимальная толщина листа |

13,7 мм |

Статический прогиб |

26 мм |

Уточненный статический прогиб |

26 мм |

Толщина конца листа |

10 мм |

Количество листов |

1 |

Диапазон ширины листа |

100…100 мм |

Ширина листа |

100 мм |

Диапазон длины листа |

700…1200 мм |

Активная длина листа |

873 мм |

Диапазон количества листов |

1…1 |

|

|

Принимаем параметры рессоры и подрессорника, полученные в результате оптимизации.

Рисунок 4.3 - Расчетная схема для профилирования листов рессоры и подрессорника

Производим профилирование листов рессоры и подрессорника.

![]() мм;

мм;

мм;

мм;

.

.

Таблица 4.3 – Результаты профилирования листов рессоры и подрессорника

Профилирование листа рессоры |

|||||||||||

Хi, мм |

0 |

76,75 |

153,5 |

230,25 |

307 |

383,75 |

460,5 |

537,25 |

614 |

690,75 |

767,5 |

hi, мм |

0 |

4,85 |

6,85 |

8,39 |

9,69 |

10,84 |

11,87 |

12,82 |

13,71 |

14,54 |

15,324 |

Профилирование листа подрессорника |

|||||||||||

Хi, мм |

0 |

48,4 |

96,8 |

145,2 |

193,6 |

242 |

290,4 |

338,8 |

387,2 |

435,6 |

484 |

hi, мм |

0 |

4,33 |

6,13 |

7,50 |

8,66 |

9,69 |

10,61 |

11,46 |

12,25 |

13,0 |

13,7 |

Расчет амортизатора

1 Расчет характеристики и параметров амортизатора

Для расчета амортизатора необходимо выбрать коэффициент апериодичности ψ=0,15…0,30. Принимаем ψ=0,25.

![]() .

.

Коэффициент сопротивления амортизатора:

![]() ,

,

где М=3175 кг – масса приходящаяся на подвеску, приведенная к центру колеса;

с =405702,82 Н/м – жесткость подвески, приведенная к центру колеса.

![]()

![]() .

.

Отношение коэффициентов сопротивления амортизатора на ходе отбоя и сжатия:

;

;

γ=2…4. Принимаем γ=3.

![]() ;

;

;

;

![]() .

.

Характеристика амортизатора строится

в координатах

![]() .

Принимаем

.

Принимаем

![]() м/с.

Тогда

м/с.

Тогда

![]() Н;

Н;

![]() Н.

Н.

Рисунок 4.4 – Характеристика амортизатора

Площадь поршня:

,

,

где

![]() Н;

Н;

[p]=5…6 МПа – максимальное давление в амортизаторе. Принимаем

[p]=5 МПа.

![]() мм2;

мм2;

.

.

Диаметр поршня:

мм.

мм.

Принимаем dп=60 мм.

Принимаем длину штока из конструктивных соображений L=400 мм и определяем его диаметр, исходя из расчета стержня на устойчивость под действием сжимающей силы:

;

;

м.

м.

Полученный диаметр умножаем на коэффициент запаса продольной жесткости и получаем:

![]() мм.

мм.

Принимаем dшт=18 мм.

Площадь поршня на ходе сжатия:

мм.

мм.

Площадь поршня на ходе отбоя:

мм.

мм.

Принимаем диаметр кожуха dкож=90 мм.

2 Гидравлический расчет амортизатора

Расход жидкости

![]() ;

;

,

,

где kу=0,97…0,98 – коэффициент утечек, принимаем kу=0,98;

μ=0,65…0,70 – коэффициент расхода, принимаем μ=0,70;

ρ=760 кг/м3 – плотность жидкости;

Sкл – площадь проходных сечений клапанов;

Sв – площадь вытеснителя (поршня).

Площадь проходных сечений клапанов на ходах сжатия и отбоя:

м2=30,6

мм2;

м2=30,6

мм2;

м2=15,3мм2

м2=15,3мм2

3 Проверочный расчет амортизатора

Производится проверочный расчет на нагрев амортизатора.

Мощность, рассеиваемая амортизатором:

![]() ,

,

где kτ=45…60 Вт/м2 – коэффициент теплоотдачи, принимаем kτ=55 Вт/м2;

S – площадь рабочей поверхности амортизатора;

∆t – перепад температур между стенкой амортизатора и воздухом.

Мощность амортизатора:

![]() ,

,

где

![]() - средний коэффициент сопротивления

амортизатора.

- средний коэффициент сопротивления

амортизатора.

![]() ;

;

![]() м2;

м2;

°С

°С![]() [120

°C].

[120

°C].

Прочностные расчеты

Произведем проверку на напряжение в листах рессоры при максимальной нагрузке:

![]() ,

,

где Fmax=41170,61 H – максимальная нагрузка, действующая на рессору (из упругой характеристики);

La=1440 мм - рабочая длина листов рессоры;

W – момент сопротивления изгибу поперечного сечения рессоры;

[σmax]=1000…1100 МПа – максимально допустимое напряжение в листах рессоры.

,

,

где n=4 – количество листов рессоры;

h=15,324 мм – толщина листов рессоры;

b=100 мм – ширина листов рессоры.

мм3;

мм3;

![]() МПа

<[1000] МПа.

МПа

<[1000] МПа.

Необходимое условие выполняется.

Аналогично произведем проверку на напряжение в подрессорнике при максимальной нагрузке:

,

,

где

![]() =14893,54

H – максимальная нагрузка,

действующая на подрессорник (из упругой

характеристики);

=14893,54

H – максимальная нагрузка,

действующая на подрессорник (из упругой

характеристики);

![]() =873

мм - рабочая длина листов рессоры;

=873

мм - рабочая длина листов рессоры;

nпод=1 – количество листов подрессорника;

hпод=13,7 мм – толщина листа подрессорника;

bпод=100 мм – ширина листа подрессорника.

мм3;

мм3;

МПа.

МПа.

Необходимое условие выполняется.