- •1 Проектировочный тяговый расчет автомобиля

- •1.1 Определение назначения, оценка условий и режимов работы проектируемого автомобиля

- •1.2 Выбор автомобиля-прототипа и анализ его технической характеристики

- •1.3 Расчет максимальной мощности двигателя

- •1.4 Внешняя скоростная характеристика двигателя

- •2 Поверочный тяговый расчет автомобиля

- •2.1 Расчет передаточных чисел трансмиссии

- •2.2 Расчет кинематической скорости автомобиля по передачам

- •2.3 Тяговая характеристика автомобиля

- •2.4 Динамическая характеристика автомобиля

- •2.5 Характеристики разгона автомобиля

- •3 Топливно-экономический расчет автомобиля

- •3.1 Расчет баланса и степени использования мощности

- •3.2 Расчет расхода топлива

- •4 Описание конструкции разрабатываемого агрегата

- •5 Функциональный и прочностной расчёт переднего тормоза

- •5.1 Расчет максимально возможного тормозного момента

- •5.2 Расчет основных параметров тормозов

- •5.3 Прочностной расчёт элементов тормозного механизма

- •5.4 Температурный расчет тормозного механизма

- •6 Техническая характеристика автомобиля

- •Заключение

- •Список литературы

- •Приложение а

5 Функциональный и прочностной расчёт переднего тормоза

5.1 Расчет максимально возможного тормозного момента

Прежде чем проектировать тормоза мобильных машин необходимо знать величину максимально возможного тормозного момента, который может быть реализован в определенных условиях эксплуатации машины и уже потом, с учетом найденной величины максимально возможного реализуемого момента, приступить к проектированию тормозов.

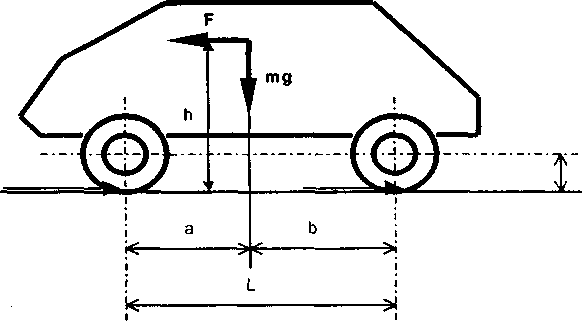

Из рассмотрения сил, действующих на мобильную машину при установившемся торможении на горизонтальном участке дороги (рисунок 5.1), определяем максимальные моменты трения переднего и заднего тормозов проектируемой машины, исходя из условия полного использования сцепления шин с дорогой:

(5.1)

(5.1)

(5.2)

(5.2)

где М – максимально возможные моменты трения передних и задних тормозов в случае одновременного торможения всеми колесами автомобиля;

φ – коэффициент сцепления шин с дорогой, φ = 0,8;

r – радиус качения колеса, r= 0,324 м ;

m – масса автомобиля, m = 2600 кг;

а = 1,7 м, h = 0,6 - координаты центра масс автомобиля;

L – база автомобиля, L = 3,5 м;

n2, n2 – число колес с тормозами, соответственно, на передней и задней осях автомобиля.

Тогда произведя расчёт получим:

Так как тормозной момент передних тормозов больше чем задних то дальнейший расчёт будем производить, используя М1.

т – масса машины; g – ускорение свободного падения; a,b,h – координаты центра масс машины; L – база мобильной машины.

Рисунок 5.1 – Силы, действующие на мобильную машину при торможении на горизонтальном участке дороги.

5.2 Расчет основных параметров тормозов

Для определения основных геометрических параметров воспользуемся формулой для расчета величины тормозного момента:

(5.3)

(5.3)

где N – сила, прижимающая накладку к диску;

–

коэффициент трения;

–

коэффициент трения;

–

средний радиус

трения (принимаем из прототипа

–

средний радиус

трения (принимаем из прототипа

).

).

Следовательно:

(5.4)

(5.4)

Максимальное удельное давление равно:

, (5.5)

, (5.5)

где

–

внутренний радиус поверхности трения

диска;

–

внутренний радиус поверхности трения

диска;

–

наружный радиус

поверхности трения диска;

–

наружный радиус

поверхности трения диска;

–

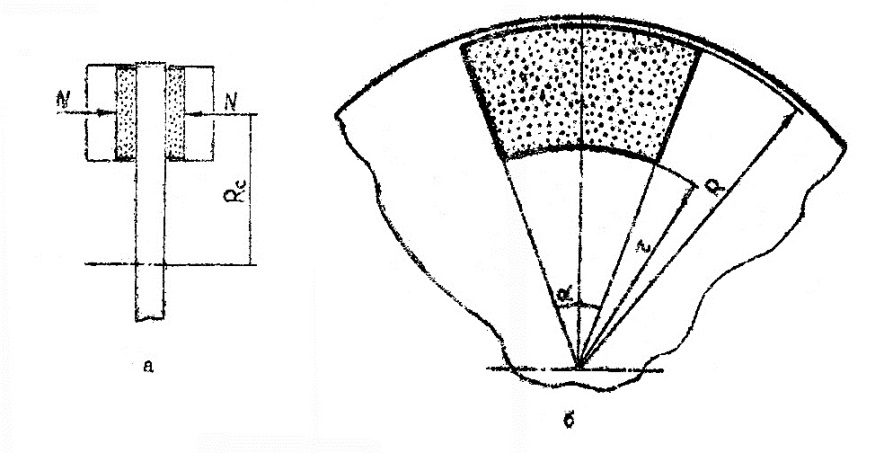

центральный угол

кольцевого сегмента (накладки).

–

центральный угол

кольцевого сегмента (накладки).

.

.

Среднее удельное давление определяется как

; (5.6)

; (5.6)

N

– сила

прижимающая накладку к диску;

–

средний радиус трения;

–

внутренний радиус поверхности трения

диска;

–

внутренний радиус поверхности трения

диска;

–

наружный радиус поверхности трения

диска;

–

наружный радиус поверхности трения

диска;

–

центральный угол кольцевого сегмента

(накладки).

–

центральный угол кольцевого сегмента

(накладки).

Рисунок 5.2 – Расчетная схема дискового тормоза

5.3 Прочностной расчёт элементов тормозного механизма

Наиболее сложно и тяжело нагруженными деталями дискового тормоза являются диск и скоба.

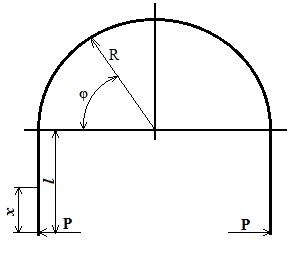

В общем случае скоба дискового тормоза приводится к расчетной схеме бруса с участком, очерченным по дуге окружности, концы которой переходят в прямолинейные участки, к которым приложена распирающая сила Р (рисунок 5.3).

Максимальное значение изгибающего момента

; (5.7)

; (5.7)

где

–

распирающая сила;

–

распирающая сила;

– плечо приложения

силы

на прямолинейном участке (принимаем

равным

– плечо приложения

силы

на прямолинейном участке (принимаем

равным

м);

м);

–

радиус дуги окружности

(принимаем равным

м).

м).

–

распирающая сила;

– плечо приложения силы

;

–

радиус дуги окружности;

–

текущее значение длинны прямолинейного

участка;

–

текущее значение длинны прямолинейного

участка;

–

текущее значение угла дуги окружности.

–

текущее значение угла дуги окружности.

Рисунок 5.3 – Расчётная схема скобы

Изгибающий момент, действующий в сечении скобы:

(5.8)

(5.8)

Из данного выражения

видно, что максимальный момент в сечении

скобы будет развиваться при

,

так как

,

так как

.

Следовательно опасным сечением скобы

будет сечение при

.

.

Следовательно опасным сечением скобы

будет сечение при

.

Напряжение в сечении скобы:

(5.9)

(5.9)

где W = 0,00000628 м3 – момент сопротивления сечения скобы.

Перемещение концов скобы (её раскрытие) под действием рассматриваемых сил найдём по формуле:

(5.10)

(5.10)

где

–

жесткость сечения скобы на изгиб

–

жесткость сечения скобы на изгиб