- •Пояснительная записка

- •Содержание

- •1 Энерго-кинематический расчёт привода

- •2 Проектный расчёт передач редуктора

- •2.1 Выбор материала и определение допускаемых напряжений для червячной передачи.

- •2.2 Проектный расчет червячной передачи

- •2.3 Проверочный расчет червячной передачи

- •2.4 Расчет геометрий червячной передачи

- •2.5 Тепловой расчет червячного редуктора

- •3 Расчет открытой передачи червячного редуктора

- •4. Расчет валов привода

- •4.1 Проектный расчет всех валов привода

- •4.2 Проверочный расчет тихоходного вала редуктора на усталостную выносливость

- •4.3 Проверочный расчет тихоходного вала редуктора на статическую перегрузку и жесткость

- •5. Подбор подшипников для валов привода

- •5.1 Предварительный выбор подшипников качения для всех валов привода и его обоснование

- •5.2 Проверочный расчет подшипников тихоходного вала на динамическую и статическую грузоподъёмность

- •6. Расчет шпоночных соединений в приводе

- •7. Выбор муфт

- •8. Обоснование и выбор смазочных материалов

- •9. Техника безопасности и экологичность проекта.

- •Заключение

- •Список использованных источников

4. Расчет валов привода

4.1 Проектный расчет всех валов привода

Расчет диаметров шеек валов под зубчатое колесо производим по формуле:

=

=

где Т – момент на валу, Н ⋅ м; [τ] – допускаемые напряжения кручения, МПа

Диаметр остальных шеек валов принимаем по конструктивным соображениям ориентируясь на рассчитанный диаметр шейки вала под зубчатое колесо.

Производим расчет быстроходного вала редуктора:

=

=

= 19,74 мм

= 19,74 мм

Принимаем

диаметр

= 20 мм, диаметр под подшипник

= 15 мм, диаметр выходного конца вала

= 15 мм, диаметр выходного конца вала

=

10 мм.

=

10 мм.

Производим расчет тихоходного вала редуктора:

=

=

= 33,19 мм

= 33,19 мм

Принимаем диаметр

= 35 мм, диаметр под подшипник

= 30 мм, диаметр выходного конца вала

=

25 мм.

=

25 мм.

Производим расчет промежуточного вала редуктора:

=

=

= 49,91 мм

= 49,91 мм

Принимаем диаметр = 50 мм, диаметр под подшипник = 45 мм, диаметр выходного конца вала = 40 мм.

4.2 Проверочный расчет тихоходного вала редуктора на усталостную выносливость

Исходные данные:

В качестве примера

рассчитаем тихоходный вал одноступенчатого

редуктора в составе привода лебедки,

устанавливаем, что вращающий момент,

действующий на тихоходный вал редуктора,

Т = 102,363 Н·м, а частота вращения вала n =

365 мин‒1.

На валу III

установлены червячное колесо, подшипники

и прямозубое зубчатое колесо. Из

предыдущих расчетов делительный диаметр

колеса d2

= 192 мм, ширина колеса bw

= 40 мм. В качестве материала вала выбираем

сталь 40Х, улучшенную,

= 850 Мпа,

= 850 Мпа,

= 550 Мпа.

= 550 Мпа.

Определяем средний диаметр редукторного тихоходного вала при [τ] =14 МПа по формуле:

= = 33,19 мм

Определяем нагрузки,

действующие на вал. Составляющие

нормальной силы в зацеплении зубчатых

колес получаем по результатам расчета

тихоходной червячной передачи: окружная

сила

= 1066,28 H, радиальная сила

= 1066,28 H, радиальная сила

= 388,094 H, осевая сила

= 388,094 H, осевая сила

= 615,33 H.

= 615,33 H.

Осевая сила создает изгибающий момент

=

⋅

=

⋅

= 615,33 ⋅

= 59,07 ⋅

= 59,07 ⋅

H ⋅

мм,

H ⋅

мм,

На выходной конец вала действует сила от муфты, которую ориентировочно находим по формуле:

=

=

⋅

⋅

= 125 ⋅

= 1264,68 Н

= 1264,68 Н

где ‒ коэффициент, равный 125 ‒ для одноступенчатого редуктора и 250 ‒ для многоступенчатого. В рассматриваемом редукторе одна ступень , поэтому = 125.

В рассматриваемом случае выбираем подшипники радиально-упорные шариковые средней серии 36306 с углом α = 12°. Их размеры: внутренний диаметр dп = 30 мм, наружный диаметр Dп = 72 мм, ширина bп = 19 мм.

Определяем диаметры поверхностей ступеней вала:

= 35 мм,

= 35 мм, = 30 мм,

= 30 мм, = 35 мм,

= 35 мм, = 40 мм,

= 40 мм, = 33 мм,

= 30 мм,

= 33 мм,

= 30 мм, = 28 мм,

= 28 мм, = 25 мм.

= 25 мм.

Определяем длины участков вала:

= 40 + 10 = 50 мм,

= 40 + 10 = 50 мм, = 19 мм,

= 19 мм, = 20 мм,

= 20 мм, = 10 мм,

= 10 мм, = 20 мм,

= 19 мм,

= 20 мм,

= 19 мм, = 20 мм,

= 20 мм, = 60 мм.

= 60 мм.

Определение точки приложения реакций подшипников:

a =

a =

=

12 мм

=

12 мм

Определяем реакции в опорах из условий равновесия (сумма моментов сил равна нулю относительно одной и второй опор).

Находим реакции опор в горизонтальной плоскости (см. рис. 2, б).

В горизонтальной плоскости сумма моментов относительно точки А равна нулю:

0:

−

⋅

0:

−

⋅

+

+

⋅

(

+

⋅

(

+

)

+

⋅

(

+

+

)

+

⋅

(

+

+

)

= 0.

)

= 0.

=

=

=

− 1419,35 H.

=

− 1419,35 H.

В горизонтальной плоскости сумма моментов относительно точки В равна нулю:

0:

−

0:

−

⋅

(

+

)

+

⋅

+

⋅

= 0.

⋅

(

+

)

+

⋅

+

⋅

= 0.

=

=

= 1220,95 H.

= 1220,95 H.

В качестве проверки записываем уравнение равенства нулю суммы всех сил на ось OY в горизонтальной плоскости:

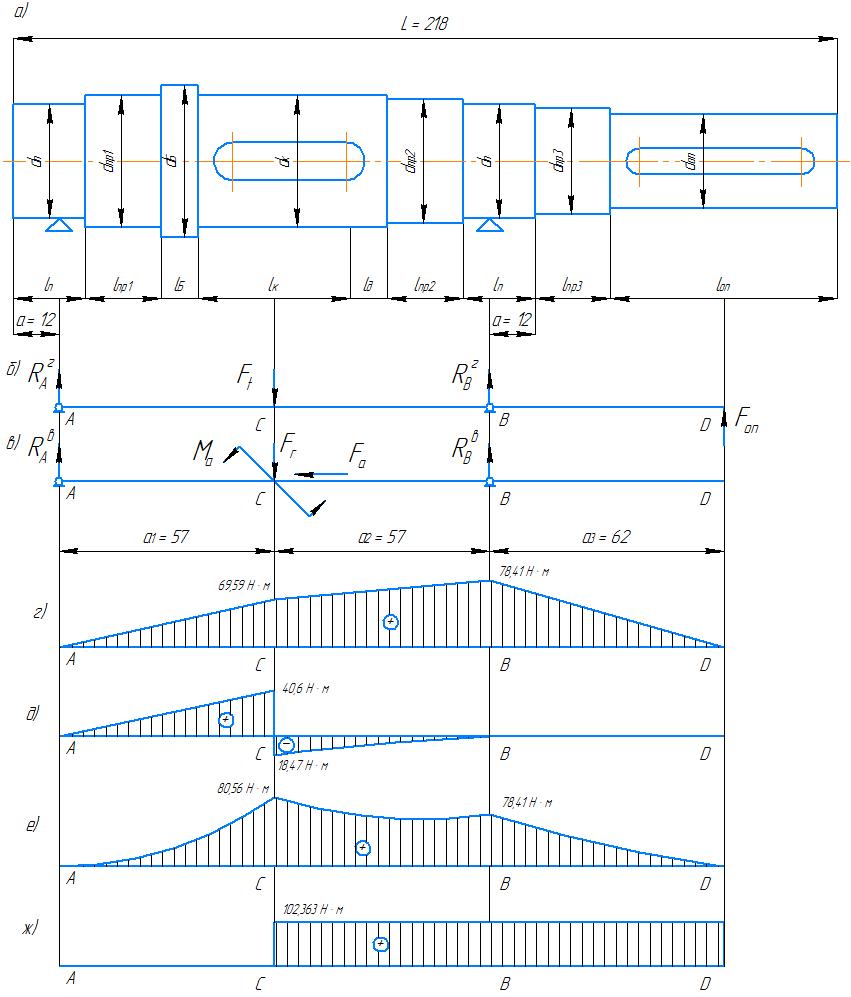

Рисунок 2 – Расчетные схемы и эпюры моментов для тихоходного вала редуктора

Проектирование вала: а ‒ эскиз вала; б ‒ расчетная схема в горизонтальной плоскости; в ‒ расчетная схема в вертикальной плоскости; г ‒ эпюра изгибающих моментов в горизонтальной плоскости; д ‒ эпюра изгибающих моментов в вертикальной плоскости; е ‒ эпюра суммарных изгибающих моментов; ж ‒ эпюра вращающих моментов.

0:

+

−

+

= 0.

0:

+

−

+

= 0.

0: 1220,95 − 1419,35 −

+

+

= 0.

= 0.

Находим реакции опор в вертикальной плоскости (см. рис. 2, в).

В вертикальной плоскости сумма моментов относительно точки А равна нулю:

0:

−

⋅

+

0:

−

⋅

+

⋅

(

+

)

+

= 0.

⋅

(

+

)

+

= 0.

=

=

= − 324,11 H.

= − 324,11 H.

Момент Ma подставляем в ньютон-миллиметрах (умножаем на 103), а длины участков ‒ в миллиметрах, чтобы снизить погрешность вычислений.

В вертикальной плоскости сумма моментов относительно точки В равна нулю:

0:

−

0:

−

⋅

(

+

)

+

⋅

+

= 0.

⋅

(

+

)

+

⋅

+

= 0.

=

=

= 712,2 H.

= 712,2 H.

В качестве проверки записываем уравнение равенства нулю суммы всех сил на ось OY в вертикальной плоскости:

0:

+

−

= 0.

0:

+

−

= 0.

0: 712,2 − 324,11 – 388,04 = 0.

Находим модули суммарных радиальных реакций опор:

=

=

=

= 1413,48 H

= 1413,48 H

=

=

=

= 1455,88 H

= 1455,88 H

Строим эпюры изгибающих и крутящих моментов (рис. 2, г‒ж) по узловым точкам.

Эпюру изгибающих моментов в горизонтальной плоскости (расчетная схема на рис. 2, б) строим следующим образом. Положительные значения откладываем на сжатых волокнах. В крайних точках вала А и D изгибающий момент равен нулю. Если расчет вести от опоры А (слева направо), то момент в точке С будет возникать от действия реакции . Его модуль

=

⋅

=

⋅

= 1220,95 ⋅

57 ⋅

= 69,59 H

= 69,59 H

Далее расчет ведем от середины выходного участка вала (точки D) справа налево. Сила Fоп создаст момент в точке В

=

=

= 1264,68 ⋅ 62 ⋅ = 78,41 H

Соединив четыре узловые точки отрезками, получим эпюру изгибающих моментов, действующих на вал в горизонтальной плоскости (см. рис. 2, г).

При построении эпюры изгибающих моментов в вертикальной плоскости (расчетная схема на рис. 2, в) нужно учесть, что выходной конец вала не нагружен, поэтому расчет ведем от опоры А (слева направо) и от опоры В (справа налево), определяя момент в точке С:

=

⋅

=

⋅

= 712,2 ⋅ 57 ⋅ = 40,595 H

=

⋅

=

⋅

= − 324,11 ⋅ 57 ⋅ = − 18,474 H

Строим эпюру изгибающих моментов в вертикальной плоскости аналогичным образом (см. рис. 2, д) по узловым точкам.

Несовпадение значений моментов в точке С при расчете от опоры А и от опоры В не случайно. В качестве проверки определяем разницу этих значений: 40,595 ‒ (‒18,474) = 59,07 H ⋅ м, что соответствует моменту Ma, рассчитанному по формуле с учетом единиц измерения и погрешности вычислений.

Строим суммарную эпюру изгибающих моментов (см. рис. 2, е). Момент снова определяем в каждой из четырех точек как геометрическую сумму моментов в этих точках в горизонтальной и вертикальной плоскостях:

=

=

;

;

=

= 0 H

⋅

м;

= 0 H

⋅

м;

=

=

;

;

=

= 80,56 H

⋅

м;

= 80,56 H

⋅

м;

=

=

;

;

=

= 78,41 H

⋅

м;

= 78,41 H

⋅

м;

=

=

;

;

= = 0 H ⋅ м.

Определяем опасное сечение (опасные сечения).

Таким образом, в

опасном сечении изгибающий момент

= 80,56 H ⋅

м, вращающий момент T =102,363 H ⋅

м.

= 80,56 H ⋅

м, вращающий момент T =102,363 H ⋅

м.

Определяем напряжения изгиба и кручения.

Напряжения изгиба

=

=

=

= 29,83 МПа

= 29,83 МПа

Напряжения кручения

=

=

=

= 18,95 МПа

= 18,95 МПа

Определяем пределы выносливости, прочности и составляющие действующих напряжений.

Пределы выносливости по напряжениям изгиба σ‒1, кручения τ‒1 и предел прочности по напряжениям кручения τB определяем по следующим зависимостям:

σ‒1

= 0,4 ⋅

;

;

σ‒1 = 0,4 ⋅ 850 = 340 Мпа;

τ‒1 = 0,2 ⋅ ;

τ‒1 = 0,2 ⋅ 850 = 170 Мпа;

τB = 0,6 ⋅ ;

τB = 0,6 ⋅ 850 = 510 Мпа.

Амплитудные и средние составляющие действующих напряжений

= 0;

= 0;

=

= 29,83 Мпа;

=

= 29,83 Мпа;

=

=

= 0,5 ⋅

= 0,5 ⋅

18,95 = 9,475 Мпа.

= 0,5 ⋅

= 0,5 ⋅

18,95 = 9,475 Мпа.

Находим коэффициенты, входящие в формулы для определения запасов сопротивления усталости.

Коэффициент (показатель степени) в формуле для расчета масштабного фактора при изгибе

= 0,19 – 1,25 ⋅

= 0,19 – 1,25 ⋅

⋅

⋅

= 0,19 – 1,25 ⋅ ⋅ 850 = 0,083

При кручении

= 1,5 ⋅

= 1,5 ⋅

= 1,5 ⋅ 0,083 = 0,1245

Масштабный фактор при изгибе

= 0,5 ⋅

= 0,5 ⋅

= 0,5 ⋅

= 0,89

= 0,89

Масштабный фактор при кручении

= 0,5 ⋅

= 0,5 ⋅

= 0,5 ⋅

= 0,85

= 0,85

Устанавливаем шероховатость поверхности вала Rz = 3,2 мкм, кроме поверхностей под колесо, подшипники, где Rz = 1,6 мкм. Коэффициент, учитывающий качество (шероховатость) поверхности по изгибу,

= 1 – 0,22 ⋅

= 1 – 0,22 ⋅

⋅

⋅

= 1 – 0,22 ⋅

⋅

⋅

= 0,971

= 0,971

Коэффициент, учитывающий качество (шероховатость) поверхности по кручению,

= 0,575 ⋅

+ 0,425

= 0,575 ⋅

+ 0,425

= 0,575 ⋅ 0,971 + 0,425 = 0,983

Определяем эффективные коэффициенты концентрации напряжений по изгибу Kσ и кручению Kτ. Они зависят от вида концентраторов напряжений в опасном сечении. Возможны несколько вариантов.

Случай 1. Если исследуется сечение вала, где с натягом установлена какая-нибудь деталь (зубчатое колесо, шкив, полумуфта и др.), то определяется отношение

=

=

⋅

⋅ ⋅

⋅

где K1 ‒ коэффициент, K1 0,38 1,48 ⋅ lgd , если d < 150 мм, K1 = 3,6 при d ≥ 150 мм; K2 ‒ коэффициент, K2 0,305 + 0,0014 ; K3 ‒ коэффициент, K3 0,65 0,014 ⋅ p , если p ≤ 25 МПа, K3 = 1 при p > 25 МПа.

Давление p должно определяться исходя из прочности прессового соединения. Предварительно можно считать, что p > 25 МПа, если передаваемый момент T ≥ 900 H ⋅ м.

K1 0,38 1,48 ⋅ lgd

K1 0,38 1,48 ⋅ lg33,19 = 2,63

K2 0,305 + 0,0014

K2 0,305 + 0,0014 850 = 1,495

K3 1

= 2,63 ⋅ 1,495 ⋅ 1 = 3,93

При изгибе отношение

= 0,6 ⋅

= 0,6 ⋅

= 0,6 ⋅ 3,93 = 2,35

Случай 2. Если исследуется сечение вала, где имеется ступенчатый галтельный переход, то эффективные коэффициенты концентрации напряжений по изгибу Kσ и кручению Kτ определяются:

t

= 0,5 ⋅

( )

)

t

= 0,5 ⋅

(33 30)

= 1,5 мм.

30)

= 1,5 мм.

Принимаем нестандартное значение r = 0,5 мм. Отношения:

=

=

= 3

= 3

=

=

= 0,01

= 0,01

Тогда принимаем

= 2,1,

= 2,1, = 1,65 и отношение:

= 1,65 и отношение:

=

= 2,36

= 2,36

=

= 1,94

= 1,94

Случай 3. Если исследуется сечение вала, где имеется шпоночный паз, то коэффициенты Kσ и Kτ определяются = 1,7,1, = 2,05

Если поверхностное упрочнение отсутствует (как в рассматриваемом случае), KV = 1,0.

Определяем коэффициенты концентрации напряжений в опасном сечении при изгибе и кручении соответственно:

=

=

=

= 3,96

= 3,96

=

=

=

= 2,36

= 2,36

Коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости по изгибу и кручению,

= 0,02 + 2 ⋅

= 0,02 + 2 ⋅

⋅

⋅

= 0,02 + 2 ⋅ ⋅ 850 = 0,19

= 0,5 ⋅

= 0,5 ⋅

= 0,5 ⋅ 0,19 = 0,095

Определяем запасы сопротивления усталости.

Запас сопротивления усталости при изгибе

=

=

=

= 2,87

= 2,87

Запас сопротивления усталости при кручении

=

=

=

= 7,3

= 7,3

Общий запас сопротивления усталости

=

=

= 1,5

= 1,5

=

= 2,67

= 1,5

= 2,67

= 1,5

где [s] ‒ минимальный допускаемый запас сопротивления усталости.

Усталостная прочность вала обеспечена.