- •Wichtige Erläuterungen

- •Rechtliche Grundlagen

- •Urheberschutz

- •Personalqualifikation

- •Bestimmungsgemäßer Gebrauch

- •Gültigkeitsbereich

- •Symbole

- •Sprache

- •Abkürzungen

- •Sicherheitshinweise

- •Das WAGO-I/O-SYSTEM 750

- •Systembeschreibung

- •Technische Daten

- •Fertigungsnummer

- •Lagerung, Kommissionierung und Transport

- •Mechanischer Aufbau

- •Einbaulage

- •Gesamtausdehnung

- •Montage auf Tragschiene

- •Tragschieneneigenschaften

- •WAGO Tragschienen

- •Stecken und Ziehen der Komponenten

- •Montagereihenfolge

- •Leistungskontakte

- •Anschlusstechnik

- •Versorgung

- •Potentialtrennung

- •Systemversorgung

- •Anschluss

- •Auslegung

- •Feldversorgung

- •Anschluss

- •Absicherung

- •Ergänzende Einspeisungsvorschriften

- •Versorgungsbeispiel

- •Netzgeräte

- •Erdung

- •Erdung der Tragschiene

- •Rahmenaufbau

- •Isolierter Aufbau

- •Funktionserde

- •Schutzerde

- •Schirmung

- •Allgemein

- •Busleitungen

- •Signalleitungen

- •Aufbaurichtlinien / Normen

- •Feldbus-Koppler/-Controller

- •Feldbus-Koppler 750-306

- •Beschreibung

- •Hardware

- •Ansicht

- •Geräteeinspeisung

- •Feldbusanschluss

- •Anzeigeelemente

- •Konfigurationsschnittstelle

- •Baudrateneinstellung

- •Betriebssystem

- •Prozessabbild

- •Datenaustausch

- •Kommunikationsschnittstellen

- •Speicherbereiche

- •Adressierung

- •Feldbusspezifische Adressierung

- •Konfigurationssoftware

- •Inbetriebnahme

- •Anschließen von PC und Feldbusknoten

- •Einstellen der MAC ID und Setzen der Baudrate

- •Konfiguration mit dem statischen Assembly

- •LED Statusanzeige

- •Knotenstatus

- •Blinkcode

- •Status Versorgungsspannung

- •Technische Daten

- •Feldbus-Controller 750-806

- •Beschreibung

- •Hardware

- •Ansicht

- •Geräteeinspeisung

- •Feldbusanschluss

- •Anzeigeelemente

- •Betriebsartenschalter

- •Baudrateneinstellung

- •Betriebssystem

- •Hochlauf

- •PFC-Zyklus

- •Prozessabbild

- •Datenaustausch

- •Kommunikationsschnittstellen

- •Speicherbereiche

- •Adressierung

- •Feldbusspezifische Adressierung

- •Absolute Adressierung

- •Adressen berechnen

- •Adressbereich der Busklemmendaten

- •Adressbereich Merker

- •Beispiele für absolute Adressen

- •Übertragung über die serielle Schnittstelle

- •Übertragung über den Feldbus

- •Offline Connection Set

- •DeviceNet Shutdown

- •Dynamic Assembly

- •Change MAC ID by SW

- •Heartbeat

- •Bit-Strobe

- •Konfigurationssoftware

- •Inbetriebnahme

- •Anschließen von PC und Feldbusknoten

- •Einstellen der MAC ID und Setzen der Baudrate

- •Konfiguration mit statischem und dynamischen Assembly

- •LED Statusanzeige

- •Knotenstatus

- •Blinkcode

- •Status Versorgungsspannung

- •Technische Daten

- •Busklemmen

- •DeviceNet

- •Beschreibung

- •Netzwerkaufbau

- •Übertragungsmedien

- •Kabelart

- •Kabeltypen

- •Maximale Kabellänge

- •Verkabelung

- •Topologie

- •Erdung des Netzwerks

- •Anschaltbaugruppen

- •Netzwerkkommunikation

- •Objekte, Klassen, Instanzen und Attribute

- •Moduleigenschaften

- •Nachrichtenverkehr

- •Nachrichtengruppen

- •Nachrichtentypen

- •I/O-Nachrichten

- •Explicit Messages

- •Datenaustausch

- •Prozessdaten und Diagnosestatus

- •Prozessabbild

- •Assembly Instanzen

- •Konfigurierung / Parametrierung mit dem Objektmodell

- •EDS-Dateien

- •Objektmodell

- •Klassen des Kopplers und Controllers:

- •Acknowledge Handler Object (0x2B):

- •Coupler configuration object (0x64):

- •Discrete Input Point Object (0x65):

- •Discrete Output Point Object (0x66):

- •Analog Input Point Object (0x67):

- •Analog Output Point Object (0x68):

- •Bit-Strobe

- •Dynamisches Assembly

- •class 160 (0xA0) Input fieldbus variable USINT

- •class 161 (0xA1) Input fieldbus variable USINT

- •class 162 (0xA2) Input fieldbus variable USINT

- •class 163 (0xA3) Output fieldbus variable USINT

- •Einsatz in explosionsgefährdeten Bereichen

- •Vorwort

- •Schutzmaßnahmen

- •Klassifikationen gemäß CENELEC und IEC

- •Zoneneinteilung

- •Explosionsschutzgruppen

- •Gerätekategorien

- •Temperaturklassen

- •Zündschutzarten

- •Klassifikationen gemäß NEC 500

- •Zoneneinteilung

- •Explosionsschutzgruppen

- •Temperaturklassen

- •Kennzeichnung

- •Für Europa

- •Für Amerika

- •Errichtungsbestimmungen

- •Glossar

- •Literaturverzeichnis

- •Index

Feldbus-Koppler/-Controller • 67

Feldbus-Controller 750-806

3.2.3Betriebssystem

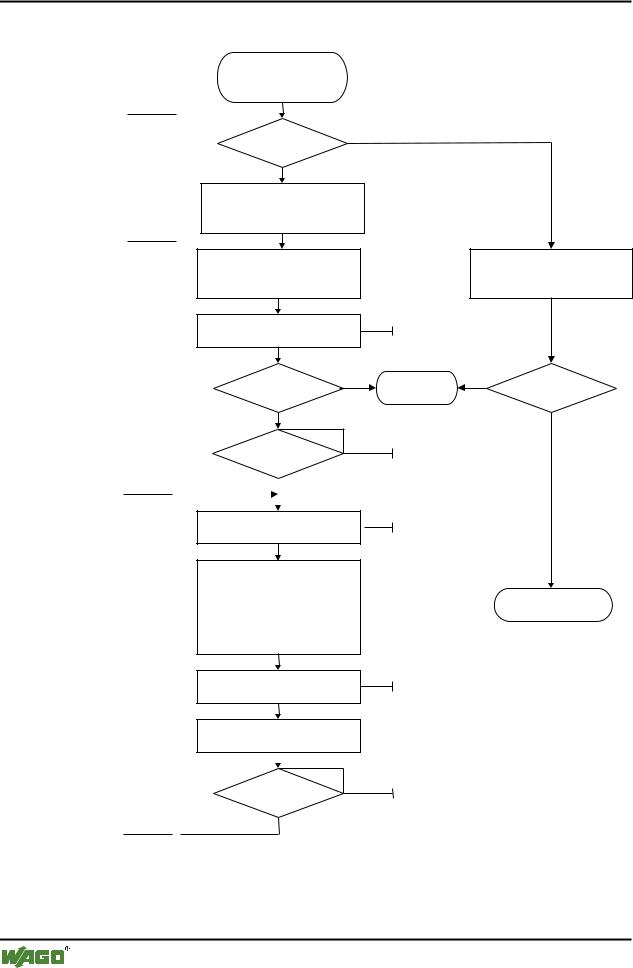

3.2.3.1Hochlauf

Nach Einschalten der Versorgungsspannung oder nach Hardware-Reset läuft der Controller hoch. Das im Flash-Speicher vorhandene PFC-Programm wird ins RAM übertragen.

In der Initialisierungsphase ermittelt der Feldbus-Controller die Busklemmen und die vorliegende Konfiguration und setzt die Variablen auf 0 bzw. auf FALSE oder auf einen von dem PFC-Programm vorgegebenen Initialwert. Die Merker behalten ihren Zustand bei. Während dieser Phase blinkt die "I/O"- LED rot.

Nach fehlerfreiem Hochlauf geht der Controller in den Zustand "RUN". Die "I/O"-LED leuchtet grün.

Im Auslieferungszustand ist im Flash-Speicher noch kein PFC-Programm vorhanden. Der Controller fährt wie beschrieben hoch, ohne das System zu initialisieren. Er verhält sich dann wie ein Koppler.

3.2.3.2PFC-Zyklus

Nach fehlerfreiem Hochlauf startet der PFC-Zyklus bei oberer Stellung des Betriebsartenschalters oder durch einen Start-Befehl aus WAGO-I/O-PRO 32. Die Einund Ausgangsdaten des Feldbusses und der Busklemmen sowie der Werte von Zeitgebern werden gelesen. Anschließend wird das im RAM vorhandene PFC-Programm bearbeitet und danach die Ausgangsdaten des Feldbusses und der Busklemmen ins Prozessabbild geschrieben. Am Ende des PFC-Zyklus werden Betriebssystemfunktionen u. a. für Diagnose und Kommunikation ausgeführt und die Werte von Zeitgebern aktualisiert. Der Zyklus beginnt erneut mit dem Einlesen der Einund Ausgangsdaten und der Werte von Zeitgebern.

Der Wechsel der Betriebsart (STOP/RUN) erfolgt am Ende eines PFC-Zyklus.

Die Zykluszeit ist die Zeit vom Beginn des PFC-Programms bis zum nächsten Beginn. Wenn innerhalb eines PFC-Programms eine Schleife programmiert wird, verlängert sich entsprechend die PFC-Laufzeit und somit der PFCZyklus.

Während der Bearbeitung des PFC-Programms werden die Eingänge, Ausgänge und Werte von Zeitgebern nicht aktualisiert. Diese Aktualisierung findet erst definiert am Ende des PFC-Programms statt. Hieraus ergibt sich, dass es nicht möglich ist, innerhalb einer Schleife auf ein Ereignis aus dem Prozess oder den Ablauf einer Zeit zu warten.

WAGO-I/O-SYSTEM 750

DeviceNet

68 • Feldbus-Koppler/-Controller

Feldbus-Controller 750-806

|

|

|

|

|

|

|

|

|

|

|

Im RAM vorhandenes |

|

||

|

SPS-Programm |

|

||

|

bearbeiten |

|

||

“I/O”-LED |

|

|

|

|

leuchtet |

|

|

|

|

grün |

Ausgänge schreiben |

|

||

|

|

|||

|

Betriebssystem-Funktionen, |

|

||

|

Zeiten aktualisieren |

|

||

|

|

|

|

|

|

|

|

|

|

|

Betriebsart |

|

||

|

|

|

RUN |

|

|

Versorgungsspannung |

|

||

|

einschalten oder |

|

||

|

Hardware-Reset |

|

||

|

SPS-Programm |

Nein |

||

|

im Flash-Speicher |

|

||

“I/O”-LED |

|

|

Ja |

|

blinkt |

|

|

|

|

orange |

SPS-Programm |

|

||

|

vom Flash-Speicher |

|

||

|

ins RAM übertragen |

|

||

|

Ermittlung Busklemmen |

|

||

|

und Konfiguration |

|

||

“I/O”-LED |

|

|

|

|

blinkt |

Initialisierung des Systems |

|

||

rot |

|

|

|

|

|

|

|

Ja |

|

|

Fehler |

|

||

|

|

|

Nein |

|

|

Betriebsart |

STOP |

||

|

|

|

RUN |

|

SPS- |

Ein-/Ausgänge u. Zeiten lesen |

|

||

Zyklus |

|

|

|

|

|

|

|

|

STOP |

|

|

|

|

|

Abb. 3-27:Betriebssystem des Controllers

Ermittlung Busklemmen

und Konfiguration

Variablen auf 0 bzw. FALSE oder auf Initialwert setzen, Merker behalten ihren Zustand bei

Ja

STOP |

Fehler |

Nein

Betriebsartenschalter: obere Stellung oder Startbefehl in WAGO-I/O-PRO 32:

Online\Start bzw. Online\Stop

Feldbusdaten,

Busklemmendaten

Feldbusstart

Betrieb als Koppler

Feldbusdaten,

Busklemmendaten

Betriebsartenschalter:

Stellungswechsel oder

Startbefehl in

WAGO-I/O-PRO 32:

Online\Start bzw.

Online\Stop

g012941d

WAGO-I/O-SYSTEM 750

DeviceNet