- •Wichtige Erläuterungen

- •Rechtliche Grundlagen

- •Urheberschutz

- •Personalqualifikation

- •Bestimmungsgemäßer Gebrauch

- •Symbole

- •Schriftkonventionen

- •Darstellungen der Zahlensysteme

- •Sicherheitshinweise

- •Gültigkeitsbereich

- •Abkürzungen

- •Das WAGO-I/O-SYSTEM 750

- •Systembeschreibung

- •Technische Daten

- •Fertigungsnummer

- •Komponenten-Update

- •Lagerung, Kommissionierung und Transport

- •Mechanischer Aufbau

- •Einbaulage

- •Gesamtausdehnung

- •Montage auf Tragschiene

- •Tragschieneneigenschaften

- •WAGO Tragschienen

- •Abstände

- •Stecken und Ziehen der Komponenten

- •Montagereihenfolge

- •Leistungskontakte

- •Anschlusstechnik

- •Versorgung

- •Potentialtrennung

- •Systemversorgung

- •Anschluss

- •Auslegung

- •Feldversorgung

- •Anschluss

- •Absicherung

- •Ergänzende Einspeisungsvorschriften

- •Versorgungsbeispiel

- •Netzgeräte

- •Erdung

- •Erdung der Tragschiene

- •Rahmenaufbau

- •Isolierter Aufbau

- •Funktionserde

- •Schutzerde

- •Schirmung

- •Allgemein

- •Busleitungen

- •Signalleitungen

- •Aufbaurichtlinien / Normen

- •Programmierbarer Feldbus-Controller 750-833

- •Beschreibung

- •Hardware

- •Ansicht

- •Geräteeinspeisung

- •Feldbusanschluss

- •Anzeigeelemente

- •Stationsadresse

- •Betriebsartenschalter

- •Betriebssystem

- •Hochlauf

- •PFC-Zyklus

- •Prozessabbild

- •Lokales Prozessabbild

- •2 DI Busklemmen

- •2 DI Busklemmen mit Diagnose

- •4 DI Busklemmen

- •8 DI Busklemmen

- •16 DI Busklemmen

- •2 DO Busklemmen

- •2 DO Busklemmen mit Diagnose

- •4 DO Busklemmen

- •8 DO Busklemmen

- •16 DO Busklemmen

- •Potentialeinspeiseklemmen

- •2 AI Busklemmen

- •4 AI Busklemmen

- •2 AO Busklemmen

- •4 AO Busklemmen

- •Zählerklemmen

- •PWM-Klemmen

- •Schrittmotorsteuerung

- •SSI-Geber-Interface

- •Inkremental-Encoder-Interface

- •Digitale Impuls Schnittstelle

- •Serielle Schnittstellen

- •Datenaustauschklemme

- •DALI/DSI-Master

- •AS-interface Master

- •PROFIsafe-Busklemmen

- •Datenaustausch

- •Speicherbereiche

- •Adressbereiche

- •Busklemmendaten

- •Feldbus-Variablen

- •Merker

- •Adressen berechnen

- •Beispiele für absolute Adressen

- •Programmierung des PFC mit WAGO-I/O-PRO 32

- •Übertragung über die serielle Schnittstelle

- •Übertragung über den Feldbus

- •2-Byte Prozessabbild-Schnittstelle

- •MSAC2-Schnittstelle

- •Konfigurierung

- •Konfiguration der Busklemmen

- •Konfiguration der Feldbusvariablen

- •GSD-Dateien

- •Kennungsbytes

- •Buscontrollermodule

- •Binäre Eingangsmodule

- •Binäre Ausgangsmodule

- •Einspeisemodule

- •Analoge Eingangsmodule

- •Analoge Ausgangsmodule

- •Sondermodule

- •Feldbusvariablen

- •Beispiel

- •Parametrierung des Controllers

- •Konfigurierung und Parametrierung der Module

- •Prozessdatenkanal des Buscontrollers

- •Digitale Busklemmen

- •2 DI Busklemmen

- •2 DI Busklemmen mit 1 Bit Diagnose je Kanal

- •4 DI Busklemmen

- •8 DI Busklemmen

- •16 DI Busklemmen

- •2 DO Busklemmen

- •2 (1) DO Busklemmen mit 1 Bit Diagnose je Kanal

- •2 DO Busklemme mit 2 Bit Diagnose je Kanal

- •4 DO Busklemmen

- •4 DO Busklemme mit 1 Bit Diagnose je Kanal

- •8 DO Busklemmen

- •8 DO Busklemme mit 1 Bit Diagnose je Kanal

- •16 DO Busklemme

- •2 DI/DO Busklemme mit 1 Bit Diagnose je Kanal

- •Potentialeinspeiseklemmen mit Diagnose

- •Analoge Busklemmen

- •2 AI Busklemmen

- •4 AI Busklemme

- •2 AO Busklemmen

- •4 AO Busklemmen

- •Digitale Sonderklemmen

- •Zählerklemmen

- •PWM-Klemme

- •Schrittmotorsteuerung

- •Inkremental Encoder Interface

- •Digitale Impuls Schnittstelle

- •Serielle Schnittstellen

- •Datenaustauschklemme

- •ENOCEAN Empfängermodul

- •DALI/DSI-Master

- •AS-interface Master

- •PROFIsafe-Busklemmen

- •Diagnose

- •Stationsstatus 1 bis 3

- •Herstellerkennung

- •Kennungsbezogene Diagnose

- •Gerätestatus

- •Kanalbezogene Diagnose

- •Fehlertypen der diagnosefähigen Busklemmen

- •Fehlerfälle der Busklemmen

- •PROFIsafe Parametrierfehler

- •Azyklische Kommunikation gemäß DP/V1

- •Datenbereiche

- •Buskoppler, Steckplatz (Slot) 0 und 1

- •Komplexe Busklemmen, Steckplatz (Slot) 1 ... 63

- •2 DI Busklemmen

- •2 DI Busklemmen mit 1 Bit Diagnose je Kanal

- •4 DI Busklemmen

- •8 DI Busklemmen

- •16 DI Busklemmen

- •2 DO Busklemmen

- •2 DO Busklemmen mit 1 oder 2 Bit Diagnose je Kanal

- •4 DO Busklemmen

- •4 DO Busklemmen mit 1 Diagnose je Kanal

- •8 DO Busklemmen

- •8 DO Busklemmen mit 1 Diagnose je Kanal

- •16 DO Busklemmen

- •2 DI/DO Busklemmen mit 1 Bit Diagnose je Kanal

- •Potentialeinspeiseklemmen mit Diagnose

- •2 AI Busklemmen

- •4 AI Busklemmen

- •2 AO Busklemmen

- •4 AO Busklemmen

- •SSI-Interface

- •Inkremental Encoder Interfaces und seriellen Schnittstellen

- •Digitale Impuls Schnittstelle

- •Serielle Schnittstellen und Datenaustauschklemme

- •DALI/DSI-Master

- •PROFIsafe Busklemmen

- •LED-Signalisierung

- •Blinkcode

- •Feldbusstatus

- •Fehlermeldung über Blinkcode der BUS-LED

- •Knotenstatus

- •Fehlermeldung über Blinkcode der I/O-LED

- •Status Versorgungsspannung

- •Fehlerverhalten

- •Feldbusausfall

- •Klemmenbusfehler

- •Technische Daten

- •Busklemmen

- •Allgemeines

- •Digitale Eingangsklemmen

- •Digitale Ausgangsklemmen

- •Analoge Eingangsklemmen

- •Analoge Ausgangsklemmen

- •Sonderklemmen

- •Systemklemmen

- •PROFIBUS

- •Beschreibung

- •Verkabelung

- •Einsatz in explosionsgefährdeten Bereichen

- •Vorwort

- •Schutzmaßnahmen

- •Klassifikationen gemäß CENELEC und IEC

- •Zoneneinteilung

- •Explosionsschutzgruppen

- •Gerätekategorien

- •Temperaturklassen

- •Zündschutzarten

- •Klassifikationen gemäß NEC 500

- •Zoneneinteilung

- •Explosionsschutzgruppen

- •Temperaturklassen

- •Kennzeichnung

- •Für Europa

- •Für Amerika

- •Errichtungsbestimmungen

- •Literaturverzeichnis

- •Index

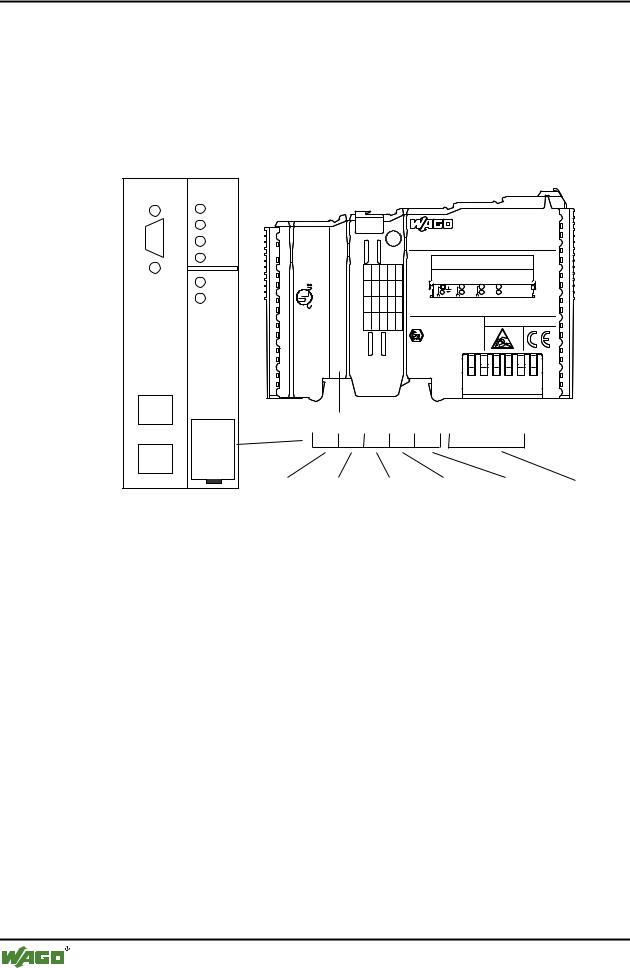

16 • Das WAGO-I/O-SYSTEM 750

Fertigungsnummer

2.3 Fertigungsnummer

Die Fertigungsnummer gibt den Auslieferungszustand direkt nach Herstellung an.

Diese Nummer ist Teil der seitlichen Bedruckung jeder Komponente. Zusätzlich wird ab KW 43/2000 die Fertigungsnummer auf die Abdeckklappe der Konfigurationsund Programmierschnittstelle des Feldbus-Kopplers bzw. –Controllers gedruckt.

PROFIBUS |

|

|

|

|

|

|

|

|

|

|

|

|

ITEM-NO.:750-333 |

|

|

SYSTEM-I/O-WAGO 333-750 |

DC24V 14-28AWG |

55°Cmaxambient LISTED22ZAAND22XM 0103000203-B060060060 |

72072 NO DS SW HW FWL |

Hansastr. 27 |

PROFIBUS DP 12 MBd /DPV1 |

|

|

|

|

|

GL |

|

|

|

|

|

|

|

D-32423 Minden |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- |

+ |

24 V |

|

|

|

|

|

0 V |

|

||

|

|

|

|

Power Supply Power Supply |

|

||

|

|

|

|

Field |

|

Electronic |

|

|

|

|

|

II 3 GD |

PATENTS PENDING |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

DEMKO 02 ATEX132273 X |

|

|

|

|

|

|

|

EEx nA II T4 |

|

|

|

|

|

Fertigungsnummer / Manufacturing number |

|

||||

01030002 |

|

0 1 0 |

3 0 0 0 |

2 0 3 - B 0 6 0 6 0 6 |

|

||

03-B |

|

|

|

|

|

|

|

060606 |

|

|

|

|

|

|

|

72072 |

|

|

|

|

|

|

|

|

Kalender- |

Jahr / |

Software |

Hardware |

Firmware Loader |

Interne |

|

|

woche |

|

Version |

Version |

|

Version |

Nummer |

Abb. 2-3: Beispiel: Fertigungsnummer am PROFIBUS Feldbus-Koppler 750-333 |

g01xx15d |

||||||

Die Fertigungsnummer setzt sich zusammen aus Herstellwoche und –jahr, Softwareversion (falls vorhanden), Hardwareversion, Firmware Loader Version (falls vorhanden) und weiteren internen Informationen der WAGO Kontakttechnik GmbH..

WAGO-I/O-SYSTEM 750 PROFIBUS

Das WAGO-I/O-SYSTEM 750 • 17

Komponenten-Update

2.4 Komponenten-Update

Für den Fall des Updates einer Komponente, enthält die seitliche Bedruckung jeder Komponenten eine vorbereitete Matrix.

Diese Matrix stellt für insgesamt drei Updates Spalten zum Eintrag der aktuellen Update-Daten zur Verfügung, wie Betriebsauftragsnummer (NO; ab KW 13/2004), Updatedatum (DS), Software Version (SW), Hardware Version (HW) und die Firmware Loader Version (FWL, falls vorhanden).

Update-Matrix

Aktuelle Versionsangaben für: 1. Update |

2. Update 3. Update |

||||

BA-Nummer |

NO |

|

|

|

<- Nur ab KW 13/2004 |

Datestamp |

DS |

|

|

|

|

Softwareindex |

SW |

|

|

|

|

Hardwareindex |

HW |

|

|

|

|

Firmwareloaderinde |

FWL |

|

|

|

<- Nur bei Koppler/Controller |

x |

|

|

|

|

|

Ist das Update einer Komponente erfolgt, werden die aktuellen Versionsangaben in die Spalten der Matrix eingetragen.

Zusätzlich wird bei dem Update eines Feldbus-Kopplers/ bzw. -Controllers auch die Abdeckklappe der Konfigurationsund Programmierschnittstelle mit der aktuellen Fertigungsund Betriebsauftragsnummer bedruckt.

Die ursprünglichen Fertigungsangaben auf dem Gehäuse der Komponente bleiben dabei erhalten.

2.5 Lagerung, Kommissionierung und Transport

Die Komponenten sind möglichst in der Originalverpackung zu lagern. Ebenso bietet die Originalverpackung beim Transport den optimalen Schutz.

Bei Kommissionierung oder Umverpackung dürfen die Kontakte nicht verschmutzt oder beschädigt werden. Die Komponenten müssen unter Beachtung der ESD-Hinweise in geeignete Behälter/Verpackungen gelagern und transportiert werden.

Für den Transport offener Baugruppen sind statisch geschirmte Transporttaschen mit Metallbeschichtung zu verwenden, bei denen eine Verunreinigung mit Amines, Amides und Silicone ausgeschlossen ist, z. B. 3M 1900E.

WAGO-I/O-SYSTEM 750 PROFIBUS