- •Общие сведения.

- •2.1 Виды червячных передач и червяков.

- •2.2 Геометрические параметры червяка и колеса

- •3. Кинематика червячных передач

- •4. Cилы в зацеплении и к.П.Д. Передачи

- •5. Материалы червяков и венцов колес

- •6. Критерии работоспособности и виды расчетов червячных передач

- •7. Расчетная нагрузка

- •8. Расчет рабочих поверхностей зубьев колес по контактным напряжениям

- •9. Меры повышения сопротивления контактной усталости.

- •10. Расчет зубьев червячного колеса на изгиб

- •13. Тепловой расчет и охлаждение редуктора

7. Расчетная нагрузка

В работающей передаче из-за деформации её деталей, неточностей изготовления и сборки передаваемая нагрузка неравномерно распределяется по линиям контакта; кроме того нагрузка увеличивается за счет динамических сил в зацеплении. Поэтому при расчетах используют, так называемую, расчетную нагрузку:

8. Расчет рабочих поверхностей зубьев колес по контактным напряжениям

В основу расчёта положена формула Герца для касания двух цилиндрических тел по общей образующей.

П рименение

формулы Герца для расчетов червячных

передач весьма условно. Её использование

оправдано только при обоснованных и

проверенных опытом допускаемых

напряжениях

рименение

формулы Герца для расчетов червячных

передач весьма условно. Её использование

оправдано только при обоснованных и

проверенных опытом допускаемых

напряжениях

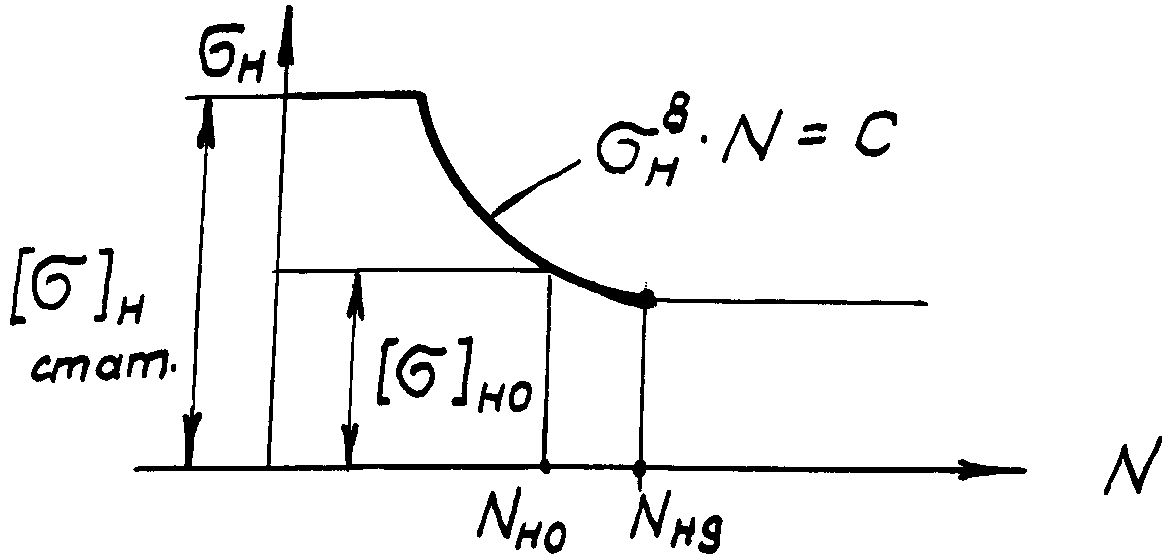

Допускаемые контактные []H напряжения определяются в зависимости от материала зубьев колеса и вида разрушения их рабочих поверхностей:

1. В передачах с венцами из оловянных бронз []H определяются из условия отсутствия усталостного выкрашивания рабочей поверхности зубьев в течение срока службы Lh.

Р асчёт[]H

базируется на кривых

усталости,

имеющих параметры:

m=8;

NH0

= 107

;

NHg

=

25∙107

асчёт[]H

базируется на кривых

усталости,

имеющих параметры:

m=8;

NH0

= 107

;

NHg

=

25∙107

[]H=[]H0 CV KHL ,

[]H0 –допускаемое контактное напряжение при базовом числе циклов NH0= 10 7;

При шлифованных и полированных витках с твердостью H 45 HRCЭ []H0 = 0,9 b2.

При шлифованных витках с твердостью с твердостью H 320 HB []H0=0,75b2.

CV – коэффициент, учитывающий влияние скорости скольжения на интенсивность изнашивания зубьев. При Vск 1 м/сСv = 1,33; при Vск>8 м/c Cv = 0,8;

п ри

1

Vск

8 м/сСv

= 1,33 – 0,25 ln

Vcк.

ри

1

Vск

8 м/сСv

= 1,33 – 0,25 ln

Vcк.

2 .

В передачах с колесами из безоловянных

бронз,

латуней и

чугунов []H

определяют из условия отсутствия

заедания

.

В передачах с колесами из безоловянных

бронз,

латуней и

чугунов []H

определяют из условия отсутствия

заедания

[]H = []H0 Cv’,

[]H0 – исходное допускаемое напряжение;

СV ’– коэфф., учитывающий влияние скорости скольжения на проявление заедания.

- При шлифованных и полированных червяках с твердостью витков Н 45HRCэ

[]H0 = 300 Mпа; Сv’ = 1–0,085 Vск;

- При шлифованных червяках с твердостью Н 320 НВ

[]H0 = 250 Mпа ; СV’=1–0,1Vск;

- При чугунных венцах и стальных червяках

[]H0 = 175 Mпа; Cv’=1–0,2Vск.

Проверку зубьев на статическую контактную прочность производят по формуле

![]()

[]Hст - предельное допустимое контактное напряжение

[]Hст=4Т2 – для оловянных бронз;

[]Hст=2Т2 – для безоловянных бронз и латуней;

[]Нст=1,5[]H – для чугунов.

9. Меры повышения сопротивления контактной усталости.

При неизменных размерах и материалах сопротивление контактной усталости червячной передачи можно повысить:

1. увеличением твердости витков червяка

2. повышением чистоты обработки рабочих поверхностей витков червяка;

3. применением червяка с вогнутым профилем витков (тип ZT);

4. выбором более совершенного способа отливки венца колеса (для оловянных бронз);

5. уменьшением коэф. диаметра червяка q (уменьшается скорость скольжения и опасность заедания);

6. выбором смазочного материала, способного образовать на поверхности контакта более прочные пленки.

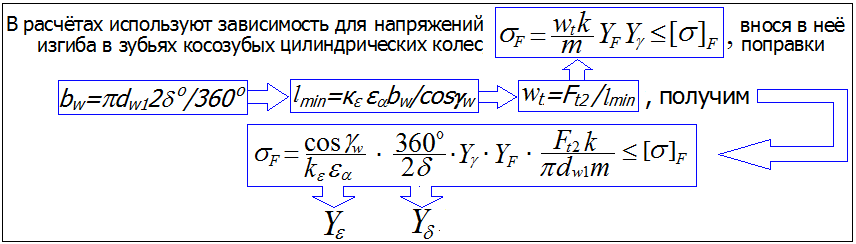

10. Расчет зубьев червячного колеса на изгиб

На изгиб рассчитывают обычно только зубья колеса, имеющие меньшую прочность, чем витки червяка, как по геометрическим параметрам, так и по материалам.

Т

очное

определение напряжений изгиба в зубьях

червячного колеса сложно из-за переменности

формы по длине, искривленного основания

зуба и наклонного расположения линии

контакта.

очное

определение напряжений изгиба в зубьях

червячного колеса сложно из-за переменности

формы по длине, искривленного основания

зуба и наклонного расположения линии

контакта.

Передачи с большим передаточным числом (u>70), с малыми частотами вращения червяка (ручной привод), а также открытые передачи при проектировании рассчитываются по изгибной прочности зубьев колеса.

Д опускаемые

напряжения изгиба []F

определяют из условия предотвращения

усталостного

излома зубьев

в течение

расчётного

срока службы Lh.

опускаемые

напряжения изгиба []F

определяют из условия предотвращения

усталостного

излома зубьев

в течение

расчётного

срока службы Lh.

Расчёт []F базируется на кривых усталости.

Параметры этих кривых: m=9; NFO=10 6; NFд=25∙10 7.

[]F =F0 KFL /SF

F0 - условный базовый предел изгибной выносливости зубьев.

Для бронз и латуней при нереверсивной нагрузке F0=0,14в2+0,44T2,

а при реверсивной F0=0,11в2+0,35T2.

Для чугунов при нереверсивной нагрузке F0=0,43в2,

а при реверсивной F0=0,27в2.

SF – коэффициент безопасности: для бронз и латуней SF =1,75; для чугунов SF =2,0.

![]() коэффициент

долговечности;

0,54

КFL

1,1

коэффициент

долговечности;

0,54

КFL

1,1

NFE=N

∙9

– эквивалентное

число циклов нагружений зубьев колеса.

N

= 60∙n2

∙Lh

;

![]() - при ni=const.

- при ni=const.

Напряжение изгиба в зубьях колес при действии пиковых неучтенных нагрузок должно удовлетворять условию F пик=F ∙Kn []Fстат.

[]Fстат – предельное допустимое напряжение изгиба,

для бронз и латуней []Fстат.=0,8Т2, а для чугунов []Fстат.=0,6в2.

11. ПРОВЕРКА ВАЛА ЧЕРВЯКА НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ И ЖЕСТКОСТЬ

Как правило, червяк выполняется зацело с валом. Для обеспечения сопротивления усталости и жесткости вала червяка рекомендуется выбирать его коэффициент диаметра q = 0,25 Z2. Если принятое значение q<0,212 Z2, то вал червяка следует проверить на

сопротивление усталости и жёсткость.

Вал червяка представляют в виде двухопорной балки. Расстояние между опорами окончательно устанавливают при конструировании редуктора, а в проектировочном расчете его можно принять L=(0,8…1,0)d2.

12. Меры повышения сопротивления ИЗГИБНОЙ усталости.

Если нагрузочная способность передачи ограничивается сопротивлением изгибной усталости зубьев колеса, то при сохранении габаритов и материалов рабочих тел передачи данное сопротивление зубьев можно повысить:

1. Увеличением модуля зацепления с одновременным уменьшением коэффициента q , диаметра червяка если это не приводит к чрезмерному уменьшению сопротивления усталости и жёсткости вала червяка (qmin = 0,212Z2);

2. Применением положительного смещения инструмента для нарезания зубьев (при этом уменьшается YF );

3. Повышением точности обработки колес и проведением мероприятий, снижающих интенсивность изнашивания зубьев (выбор оптимального смазочного материала, герметизация корпуса редуктора и др.).