- •Валы и оси

- •1. Назначение валов и осей

- •2. Конструктивные формы основных и переходных участков ступенчатых валов

- •Основные размеры цилиндрических концов валов по гост 12080-66, мм

- •3. Расчетные схемы валов. Критерии работоспособности (расчета) в расчетных схемах валы представляют как балку на опорах.

Основные размеры цилиндрических концов валов по гост 12080-66, мм

|

Диаметр d |

Поле допуска |

Длина l |

r |

С |

||

|

Ряд 1 |

Ряд 2 |

Исполнение |

||||

|

1 |

2 |

|||||

|

6; 7 8; 9 10; 11 12; 14 16; 18 20; 22 25; 28 – |

– – – – 19 24 – 30 |

j6 |

16 20 23 30 40 50 60 80 |

- - 20 25 28 36 42 58 |

0,4 0,6 0,6 1,0 1,0 1,6 1,6 2,0 |

0,2 0,4 0,4 0,6 0,6 1,0 1,0 1,6 |

|

32; 36 40; 45; 50 |

38 42; 48 – |

k6 |

80 110 110 |

58 82 82 |

2,0 2,0 2,0 |

1,6 1,6 1,6 |

|

55 60; 70 – |

53 63; 65; 75 |

m6 |

110 140 140 |

82 105 105 |

2,5 2,5 2,5 |

2,0 2,0 2,0 |

|

80; 90 100; 110 125 |

85; 95 105; 120 – |

170 210 210 |

130 165 165 |

3,0 3,0 3,0 |

2,5 2,5 2,5 |

|

|

140 160; 180 |

130; 150 170 |

250 300 |

200 240 |

4,0 4,0 |

3,0 3,0 |

|

ПРИМЕЧАНИЕ: Ряд 1 диаметров является предпочтительным.

Рис. 3. Формы

конических концов валов

Рис. 3. Формы

конических концов валов

Таблица 2

Основные размеры конических концов валов по ГОСТ 12081-72, мм

|

Диаметр d |

l |

l1 |

d1 |

d2 |

l2 |

|||

|

Ряд 1 |

Ряд 2 |

|

Исполнение |

|

||||

|

1 |

2 |

1 |

2 |

|||||

|

6; 7 |

– |

16 |

– |

10 |

– |

М4 |

– |

– |

|

8; 9 |

– |

20 |

12 |

М6 |

– |

– |

||

|

10; 11 |

– |

23 |

15 |

М6 |

– |

– |

||

|

12; 14 |

– |

30 |

18 |

М8х1 |

М4 |

8 |

||

|

16 18 |

– 19 |

40 |

28 |

28 |

16 |

М10х1,25 |

М4 М5 |

8 10 |

|

20; 22 |

24 |

50 |

36 |

36 |

22 |

М12х1,25 |

М6 |

12 |

|

25; 28 |

– |

60 |

42 |

42 |

24 |

М16х1,5 |

М8 |

16 |

|

30; 32; 35 |

– |

80 |

58 |

58 |

36 |

М20х1,5 |

М10 |

20 |

|

36 |

– |

80 |

58 |

58 |

36 |

М20х1,5 |

М12 |

24 |

|

– |

38 |

80 |

58 |

58 |

36 |

М24х2 |

М12 |

24 |

|

40 |

42 |

110 |

82 |

82 |

54 |

М24х2 |

М12 |

24 |

|

45 |

48 |

М30х2 |

М16 |

32 |

||||

|

50 |

– |

М36х3 |

М16 |

32 |

||||

|

56 |

55 |

М36х3 |

М20 |

36 |

||||

|

63 71 |

60; 65 70; 75 |

140 |

105 |

105 |

70 |

М42х3 М48х3 |

М20 М24 |

36 40 |

|

80 |

85 |

|

|

|

|

М56x4 |

М30 |

50 |

|

90 |

- |

170 |

130 |

130 |

90 |

М64x4 |

М30 |

50 |

|

– |

95 |

|

|

|

|

М64x4 |

М36 |

60 |

|

100 |

– |

210 |

165 |

165 |

120 |

М72х4 |

М36 |

60 |

|

110 |

– |

М80х4 |

М42 |

65 |

||||

|

– |

120 |

М90х4 |

М42 |

65 |

||||

|

125 |

– |

М90х4 |

М48 |

70 |

||||

|

140 – |

130 150 |

250 |

200 |

200 |

150 |

М100х4 M110x4 |

– |

– |

|

160 180 |

170 – |

300 |

240 |

240 |

180 |

М125х4 М140x6 |

– |

– |

ПРИМЕЧАНИЕ. Ряд 1 диаметров является предпочтительным.

Посадочные поверхности под подшипники называют цапфами. Если цапфа расположена не на конце вала, то ее называют шейкой, а если на конце – шипом. Цапфа валов под подшипники скольжения имеют цилиндрическую, коническую или сферическую (при малых диаметрах) формы (рис. 4 а). Основное применение получили цилиндрические цапфы.

Рис. 4. Конструктивные формы посадочных мест под подшипники скольжения (а), качения (б) и под ступицы колес (насаживаемых деталей) (в)

Цапфы вала под подшипники качения характеризуются меньшей длиной, чем цапфы для подшипников скольжения, и их, как правило, выполняют цилиндрическими (рис. 4 б).

Посадочные поверхности под ступицы деталей выполняют цилиндрической и конической формы (рис. 4 в). Большое распространение получили цилиндрические поверхности. Конические поверхности обеспечивают легкость установки на вал и снятия с него деталей. Поэтому при посадках с натягом начальный участок посадочной поверхности выполняют коническим, что позволяет свободно направить деталь при запрессовке, а остальной участок изготавливают цилиндрической формы. Достаточную центровку при монтаже можно обеспечить соответствующими размерами на начальном (или свободном) участке вала, которые обеспечивают в этом месте зазор с насаживаемой деталью.

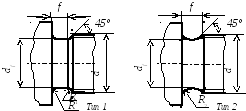

Детали, насаживаемые на валы (полумуфты, подшипники, зубчатые колеса и др.), часто доводят до упора в буртик – торцевую поверхность перехода цилиндрической поверхности меньшего диаметра к цилиндрической поверхности большего диаметра для устранения перекоса осей вала и ступицы. В тяжело нагруженных валах с целью уменьшения концентрации напряжений эти переходные участки выполняются в виде галтелей. При этом для того, чтобы насаживаемая деталь упиралась в буртик, размер f фаски сопряженной детали должен быть больше, чем радиус r скругления галтели, а высоту t буртика принимают по соотношению t 2f (рис. 5, табл. 3). (Для подшипников качения высота буртика выбирается такой, чтобы можно было снять подшипник с помощью съемника, т.е. чтобы больший диаметр вала был меньше внешнего диаметра внутреннего кольца (рис. 6, табл. 4 и 5).

Рис. 5. Галтельные переходы

Таблица 3

Размеры галтельных переходов, мм

|

Диаметр вала d от до |

10 |

18 |

28 |

46 |

68 |

100 |

150 |

|

18 |

28 |

46 |

68 |

100 |

150 |

300 |

|

|

Радиус галтели r |

1,0 |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

|

Размер фаски f |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

6,0 |

Рис. 6. Уступ (заплечик) вала у подшипника качения

а – галтель, б – канавка

Таблица 4

Размеры галтельных переходов у мест посадки подшипников качения, мм

|

Радиус

фаски подшипника

|

0,5 |

1,0 |

1,5 |

2,0 |

2,5 |

3,0 |

3,5 |

4,0 |

5,0 |

|

Радиус

галтели

|

0,3 |

0,6 |

1,0 |

1,0 |

1,5 |

2,0 |

2,0 |

2,5 |

3,0 |

|

Высота

буртика

|

1,0 |

2,5 |

3,0 |

3.5 |

4,5 |

5,0 |

6,0 |

7,0 |

9,0 |

Таблица 5

Минимальная свободная высота кольца подшипника качения, мм

|

Диаметр вала d |

1÷15 |

15÷50 |

50÷100 |

> 100 |

|

Свободная высота Δh |

1,0 |

2,0 |

2,5 |

3,0 |

В валах, диаметры которых определяются условиями жесткости (к ним относятся валы редукторов и коробок передач), при точной обработке ступенчатых цилиндрических поверхностей выполняют канавки для выхода инструмента (шлифовального круга). Если точной обработке подвергается только цилиндрическая поверхность, то применяют цилиндрические (рис. 7 а) или конические (рис. 7 б) канавки. При необходимости обработки и цилиндрической, и торцевой поверхностей применяют диагональные канавки (рис. 7 в). Размеры канавок выбирают по табл. 6.

a) б) в)

Рис. 7. Канавки для выхода шлифовального круга

Таблица 6

Размеры канавок для выхода шлифовального круга по ГОСТ 8820-69, мм

|

d (ориентировочно) |

b |

d1 |

h |

R |

R1 |

|

от 10 до 50 |

3 |

d -0.5 |

0,3 |

1,0 |

0,5 |

|

от 50 до 100 |

5 |

d -1.0 |

0,5 |

1,6 |

0,5 |

|

Свыше 100 |

8 |

d -1.0 |

0,5 |

2,0 |

1,0 |

Канавки также нужны на концах участков вала с резьбой для выхода резьбонарезного инструмента. Конструктивное исполнение таких канавок приведено на рис. 8, а размеры даны в табл. 7.

Рис. 8. Проточки для метрической резьбы

Таблица 7

Размеры проточек для метрической резьбы из ГОСТ 10549–80, мм

|

Шаг резьбы р |

f * |

R |

R1 |

R2 |

df |

|

1,0 |

2,0; 3,0; 3,6 |

1,0 |

0,5 |

2,0 |

d - 1,5 |

|

1,5 |

2,5; 4,0; 4,6 |

1,0 |

0,5 |

2,5 |

d - 2,2 |

|

2,0 |

3,0; 5,0; 5,6 |

1,6 |

0,5 |

3,0 |

d - 3,0 |

|

2,5 |

4,0; 6,0; 7,3 |

1,6 |

1,0 |

4,0 |

d - 3,5 |

|

3,0 |

4,0; 6,0; 7,0 |

1,6 |

1,0 |

4,0 |

d – 4,5 |

ПРИМЕЧАНИЕ: * – соответственно для проточек типа 1 узких, нормальных, типа 2