Соединения ДМ (2014)

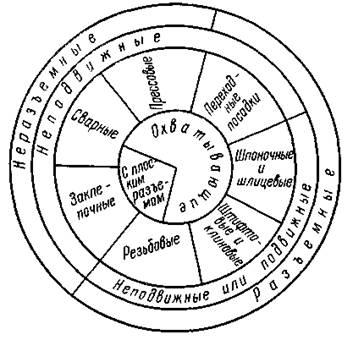

Детали связаны между собой тем или иным способом. Эти связи можно разделить на:

-

Подвижные, наличие которых обусловлено кинематической схемой в машине. (различного рода шарниры, подшипники, зацепления и пр.)

-

Неподвижные, которые обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и т. п. (резьбовые, сварные, шпоночные и др.).

Неподвижные связи в технике называют соединениями.

По признаку разъемности все виды соединений можно разделить на:

-

Разъемные соединения позволяют разъединять детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения.

-

Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено технологическими и экономическими требованиями. К этой группе соединений относятся заклепочные, сварные и соединения с натягом*.

Основным критерием работоспособности и расчета соединений является прочность и неподвижность деталей относительно друг друга.

Резьбовые соединения (2014)

1.ВВЕДЕНИЕ

Резьбовыми соединениями называют разъемные соединения с помощью резьбовых крепежных деталей — винтов, болтов, шпилек, гаек или резьбы, нанесенной непосредственно на соединяемые детали.

Резьба

образуется путем нанесения на поверхность

деталей винтовых канавок с сечением

согласно профилю резьбы.

Этот термин произошел от технологического процесса ее изготовления — нарезания. Образованные таким образом выступы носят название витков.

В современных машинах детали, имеющие резьбу, составляют свыше 60% от общего количества деталей. К ним относятся крепежные детали (болты, винты, гайки), большинство корпусных деталей

В связи с широким распространением резьб они в свое время стали первым объектом стандартизации в машиностроении. При разработке стандартов на резьбы во всех странах учитываются рекомендации ИСО - ISO – International Organization for Standartization (международная организация по стандартизации).

ПРЕИМУЩЕСТВА:

-

Простота и точность изготовления (технологичность).

-

Большая нагрузочная способность (возможность создания больших осевых сил ввиду клинового действия резьбы, а также большого отношения длины ключа к радиусу резьбы);

-

Широкие регулировочные возможности (возможность фиксирования зажима в любом положении благодаря самоторможению);

-

Удобство сборки и разборки (удобная форма и малые габариты);

-

Помимо крепежных целей, винтовые пары применяют для осуществления поступательного движения и, в частности, для подъема грузов и точных перемещений.

НЕДОСТАТКИ:

1. Отверстия под крепёжные детали как резьбовые так и гладкие вызывают концентрацию напряжений.

2. Склонность к самоотвинчиванию при вибрации, из-за чего требуется наличие стопорных устройств.

3. Для уплотнения (герметизации) соединения необходимо использовать дополнительные технические решения.

Примечание: коническая резьба обладает свойством герметичности и самостопорения.

2. Классификация резьб

3. Методы изготовления резьбы.

1. Нарезкой вручную метчиками или плашками. Способ малопроизводительный. Его применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3.

Фрезерованием

на

специальных резьбофрезерных станках.

Применяют

для нарезки винтов больших диаметров

с повышенными требованиями

к точности резьбы (ходовые и грузовые

винты, резьбы на валах).

4. Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали.

5. Литьем на деталях из стекла, пластмассы и др.

6. Выдавливанием на тонкостенных и штампованных изделиях из жести, пластмассы и т.д.

4. Расчёты резьб

Нагрузка

по высоте гайки распределяется крайне

неравномерно. Первый (от опорного торца

гайки ) виток резьбы несёт свыше 34%

нагрузки, а шестой – лишь 5%.

Этот результат, впервые полученный проф. Н.Е. Жуковским в 1902 г., неоднократно подтверждался экспериментами, а позднее – точным решением.

Неравномерность распределения нагрузки по виткам резьбы учитывается опытным коэфф. km.

Равнопрочность

резьбы и стержня

винта является

одним из условий назначения

высоты стандартных

гаек H=0,8d.

Параметры резьбы стандартных крепежных изделий подобраны таким образом, что наиболее слабым элементом является тело болта (винта, шпильки).

Для улучшения распределения нагрузки на практике применяют:

-

Варианты нагружения резьбового соединения

Вариант 1. Болт установлен в отверстие соединяемых деталей без зазора (чистые болты) и соединение нагружено поперечной силой. Отказ такого соединения наступает в результате среза болтов и смятия боковой поверхности болтов или деталей.

Вариант 2. Болт установлен в отверстие соединяемых деталей с зазором (черные болты) и соединение нагружено поперечной силой. Отказ такого соединения наступает в результате разрыва стержня болтов от растяжения (сжатия)

Вариант 3. Болт установлен в отверстие соединяемых деталей с зазором и соединение нагружено внешней осевой силой. Отказ такого соединения наступает в результате разрыва стержня болтов от растяжения (сжатия)

Метрическая

резьба с крупным шагом по ГОСТ 9150-81

|

мм |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

|

6 |

4,918 |

5,350 |

1 |

(22) |

19,294 |

20,376 |

2,5 |

|

8 |

6,647 |

7,188 |

1,25 |

24 |

20,752 |

22,051 |

3 |

|

10 |

8,376 |

9,026 |

1,5 |

(27) |

23,752 |

25,051 |

3 |

|

12 |

10,106 |

10,863 |

1,75 |

30 |

26,211 |

27,727 |

3,5 |

|

(14) |

11,835 |

12,701 |

2 |

(33) |

29,211 |

30,727 |

3,5 |

|

16 |

13,835 |

14,701 |

2 |

36 |

31,670 |

33,402 |

4 |

|

Примечание. Диаметры, указанные с скобках, менее предпочтительны. |

|||||||

Классы прочности и материалы стандартных крепежных изделий

|

Класс прочности обозначается двумя числами. Первое число, умноженное на 100, указывает минимальное значение предела прочности (Мпа), второе, деленное на 10, указывает отношение предела текучести к пределу прочности, а следовательно, их произведение представляет собой предел текучести. При стесненных габаритах выбирают резьбовые детали высоких классов прочности, что позволяет снизить массу узла.

|

Болты, винты, шпильки |

Гайки |

|||

|

Класс прочности |

Марка стали |

Класс прочности |

Диаметр резьбы, мм |

Марка стали |

|

|

3.6 |

10, 10кп |

4 |

> М16 |

|

|

|

4.6 |

20 |

или |

|

Ст. 3 |

|

|

4.8 |

10, 10кп |

5 |

М16 |

|

|

|

5.6 |

30, 35 |

5 |

|

10 |

|

|

5.8 |

10, 10кп, 20, 20кп |

5 |

|

|

|

|

6.6 |

35, 45, 40Г |

6 |

М48 |

15 |

|

|

6.8 |

20, 20кп |

6 |

|

|

|

|

8.8 |

35, 35Х, 35ХА, |

8 |

|

|

|

|

|

45Г |

9 |

> М16 |

20, 35, 40Х |

|

|

9.8 |

40Х, 30ХГСА |

9 |

М16 |

|

|

|

10.9 |

16ХСН, 20Г2Р |

10 |

М48 |

35Х, |

|

|

12.9 |

40ХНМА |

12 |

|

38ХА |

|