- •1.Общие сведения

- •2. Классификация пс

- •3. По способу создания давления в смазочном слое пс делятся на:

- •3. Режимы работы пс

- •4. Критерии работоспособности пс.

- •5. Смазочные материалы (см)

- •6. Материалы втулок пс.

- •7. Расчёт пс.

- •7.1. Расчёт пс, работающих в условиях смешанного трения.

- •Проекция площади трения и скорости скольжения для:

- •7.2. Расчёт пс, работающих в условиях жидкостного трения.

- •7.2.1 Основы теории жидкостного трения.

- •7.2.2 Положение цапфы в пс

- •7.2.3 Трение в пС.

- •7.2.4 Тепловыделение и охлаждение пс.

- •7.2.5 Порядок расчёта пс жидкостного трения.

- •7.2.6 Порядок Уточнённого расчёта пс жидкостного трения.

7.2.2 Положение цапфы в пс

При угловой скорости ω≥ωкр цапфа всплывает в масле.

На рисунке показаны:

1 – клиновой зазор,

2 – путь центра цапфы при увеличении скорости вращения,

3 – эпюра давления в масляном слое,

4 – линия центров.

∆ - радиальный зазор,

δ

– абсолютный

эксцентриситет,

е – эксцентриситет (еmax= δ ),

ε =е⁄δ – относительный эксцентриситет,

ψ – относительный зазор (ψ= ∆⁄d ), hmin=δ-е=(1-ε)δ –минимальный зазор.

Несущая способность ПС резко возрастает с уменьшением hmin (увеличением ε ) (см. график зависимости СF от относительного эксцентриситета ε).

При

ε

=0,3…0,5

можно использовать интерполяционную

зависимость Коднира:

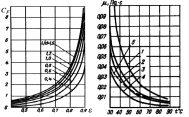

1,2,3 и 4–индустриальные масла марок 45, 30, 20 и 12; 5 – турбинное масло марки 22

Средняя рабочая температура масла лежит в пределах 45о…75о, по ней из графика выбирают среднюю расчётную вязкость масла μ (Па с).

Для

надёжной работы ПС необходимо hmin

≥

hкр.

Обычно критическая толщина зазора hкр =5…10 мкм.

Для расчёта с учётом погрешностей формы и деформаций вала:

hкр =Rzц+Rzп+yц

Rzц ≤ 2,5 мкм шероховатость цапфы вала

Rzп≤ 5 мкм шероховатость ПС

yц= Fr L2l ∕15EJ перекос цапфы ПС

Запас для выполнения условия hmin ≥ hкр : nε = hmin∕ hкр=1,2...1,5.

При меньших значениях nε возникает опасность нарушения жидкостного трения при динамических нагрузках (т.е. соприкосновения шероховатостей).

Подставив ψ= ∆ ∕d в формулу для Fr получим: Fr = μωld3CR ∕∆ 2,

Небольшое увеличение d существенно повышает нагрузочную способность ПС.

Расчёты и практика эксплуатации ПС показывает, что большие nε (hmin) также нежелательно из-за увеличения потерь на трение смазочной жидкости.

Обычно в ПС: ε=0,7…0,9 hmin=0,1δ …0,3δ.

7.2.3 Трение в пС.

Минимальный

зазор

hmin

и, следовательно, условия образования

жидкостного трения определяются:

1. вязкостью μ масла,

2. угловой скоростью шипа ω,

3. давлением ρ (p = Fr ∕ ld).

Чем больше μ, ω и чем меньше ρ , тем лучше условия образования жидкостного трения. Режим скольжения ПС может быть описан с помощью безразмерного параметра режима работы:

λ = μω∕p - числа Гюмбеля,

На рис. показана графическая зависимость коэффициента трения f от характеристики режима работы λ

При λ < λкр в ПС смешанное трение, при λ > λкр - жидкостное.

При λ = λкр происходит переход от одного вида трения в ПС к другому.

Коэффициент трения при этом минимальный. Увеличение коэффициента трения при

λ > λкр происходит в связи с ростом скорости скольжения. Смазочный материал оказывает сопротивление вращению. При некоторых режимах работы вязкость жидкости оказывается зависящей также от скорости её движения и градиента скорости (неньютоновская жидкость)

В упрощённых расчётах принимают μ=const.

Момент трения в радиальном ПС: Т=0,5Fтр d=0,25ld2(1-ε)μω ∕ψ

Сила трения Fтр= πdlμω ∕ψ

Cила жидкостного трения F=μVA∕h,

A=πdl - площадь трения; h=∆ ∕2 - толщина слоя смазочного материала.

V=ωd∕2 – скорость скольжения.

Коэфф. жидкостного трения (формула Петрова Н.П.) f= πμω ∕рψ = πψ ∕СR

На практике с учётом переменности зазора в окружном направлении и утечки масла через торцы ПС принимают:

для тяжелонагруженных ПС (CR>1) f=3ψ ∕ (СR)0,5

для быстроходных ПС (CR<1) f=3ψ ∕СR

при CR=1 f=3ψ