- •1.Общие сведения

- •2. Классификация пс

- •3. По способу создания давления в смазочном слое пс делятся на:

- •3. Режимы работы пс

- •4. Критерии работоспособности пс.

- •5. Смазочные материалы (см)

- •6. Материалы втулок пс.

- •7. Расчёт пс.

- •7.1. Расчёт пс, работающих в условиях смешанного трения.

- •Проекция площади трения и скорости скольжения для:

- •7.2. Расчёт пс, работающих в условиях жидкостного трения.

- •7.2.1 Основы теории жидкостного трения.

- •7.2.2 Положение цапфы в пс

- •7.2.3 Трение в пС.

- •7.2.4 Тепловыделение и охлаждение пс.

- •7.2.5 Порядок расчёта пс жидкостного трения.

- •7.2.6 Порядок Уточнённого расчёта пс жидкостного трения.

7. Расчёт пс.

7.1. Расчёт пс, работающих в условиях смешанного трения.

Расчёт ПС, работающих в условиях смешанного трения, сводится:

-

К ограничению среднего давления p (износа) на поверхностях трения.

Во избежание интенсивного изнашивания необходимо обеспечить невыдавливание смазочного материала из зоны трения. Это достигается ограничением давления на рабочих поверхностях. В общем виде формула для проверочного расчёта на износ имеет вид: p=F∕A≤ [p] ,

F

-

сила прижатия

рабочих

поверхностей;

A

- площадь

рабочей поверхности; [p

]-

допускаемое давление,

определяемое экспериментально для

различных материалов вала и втулки.

Проекция площади трения и скорости скольжения для:

-

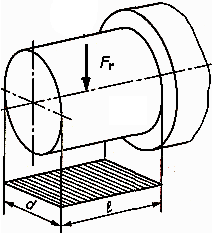

Радиальный ПС: A= ld

V=πdn∕60000

-

Упорный ПС:

A=π(D2-d 2)∕4

V=πdcp n∕60000

dcp=2(D3-d 3)∕3(D2-d 2)

-

К предупреждению заедания по условному критерию pV.

-

Расчёт на заедание производится по условному критерию pV ≤ [pV]

Следует отметить, что расчёты по этим формулам являются условными. Они не учитывают вязкость смазочного материала, температурный режим, зазоры в подшипнике, качество поверхностей, трущихся пар, которые в значительной степени влияют на работоспособность подшипника.

7.2. Расчёт пс, работающих в условиях жидкостного трения.

Расчёт ПС, работающих в режиме жидкостного трения, сводится к определению какого-либо из параметров (чаще всего вязкости смазочного материалам), обеспечивающего при других заранее выбранных параметрах режим жидкостного трения. Однако проверка по критерию pV при этом также необходима, т.к. в периоды пуска и выбега машины ПС работает в режиме смешанного трения, когда опасность заедания сохраняется. Для ПС жидкостного трения выполняют тепловой расчёт, который сводится к определению рабочей температуры подшипника или количества смазочного материала, прокачиваемого через ПС и достаточного для охлаждения опорного узла.

7.2.1 Основы теории жидкостного трения.

Основной предпосылкой жидкостного трения является наличие масляного клина, способного создать подъёмную силу и разделить поверхности цапфы и вкладыша.

Исследование

режима жидкостного трения в подшипниках

основано на гидродинамической теории

смазки. Законы жидкостного трения для

ПС впервые были установлены проф.

Петровым Н.П. в 1883 году. Эта теория

базируется на решениях дифференциальных

уравнений гидродинамики вязкой жидкости,

которые связывают давление, скорость

и сопротивление взякому сдвигу.

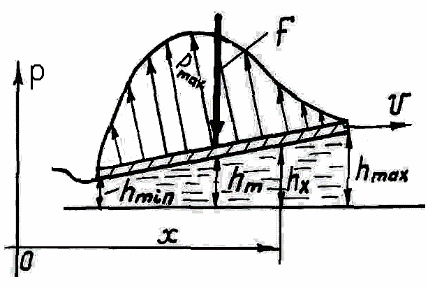

На рис. показаны две пластины А и Б, залитые маслом и нагруженные силой F. Пластина А движется относительно пластины Б со скоростью vA. Если скорость vA мала (рис.,а), то пластина А выжимает масло с пластины Б. Поверхности пластин непосредственно соприкасаются. При этом образуется полужидкостное трение. При достаточно большой скорости vA (рис.,б) пластина А поднимается в масляном слое и принимает наклонное положение, подобно тому, как поднимаются глиссер или водные лыжи, скользящие по воде. Между пластинами образуется сужающий зазор, заполненный маслом, а движение происходит в условиях жидкостного трения. Переход к режиму жидкостного трения происходит при некоторой скорости, называемой критической vкр. Рассмотрим физику этого явления.

Закон

распределения гидродинамического

давления

в клиновом зазоре описывается уравнением

Осборна Рейнольдса

V - скорость относительного перемещения поверхностей;

hm - толщина масляного клина при рmax;

hx- толщина масляного клина в координате х;

- динамическая вязкость жидкости.

Для получения чисто жидкостного трения необходимо, чтобы минимальный зазор hmin превышал сумму высот шероховатостей поверхностей. Образование масляного клина в радиальном ПС обеспечивается разностью диаметров вала и втулки.

Проинтегрировав уравнение Рейнольдса и используя законы Ньютона, находим радиальную нагрузку, выдерживаемую масляным слоем: Fr = μωdlCR ∕ψ2,

где d и l (м), μ (Па с), p (Па), ω (с-1), Fr (Н)

CR (Фе) – безразмерный коэф. нагруженности ПС, представляющий собой функцию положения цапфы в ПС (жёсткость слоя смазочного материала), называемый в зарубежной литературе числом Зоммерфельда CR=pψ 2∕μω=f(hmin)