- •Часть III

- •1.Проектирование производства земляных работ при планировке площадки

- •1.1. Способы задания площадок.

- •1.2 Порядок работы в программе «Площадка»

- •1.3 Сущность и возможности задачи линейного программирования

- •1.4 Проектирование календарного графика.

- •1.5. Технология разработки грунта при планировке площадок

- •1.5.1 Технологическая карта на планировку площадки

- •I. Область применения

- •II. Организация и технология строительного процесса.

- •IV. Материально-технические ресурсы.

- •V. Календарный график производства работ на площадке.

- •VI. Калькуляция затрат труда.

- •VIII. Технико-экономические показатели.

- •1.5.2 Технологическая карта на планировку площадки скреперным комплектом

- •VI. Материально-технические ресурсы.

- •1.1 Способы задания площадок.

VIII. Технико-экономические показатели.

Основные технико-экономические показатели приведены в таблице 6. Общая трудоемкость выполнения работ определяется как сумма строк по графе 8 таблицы 3. Общая потребность в машинах определяется как сумма строк по графе 9 таблицы 3.

Выработка ведущей машины или её суточная производительность, определяется, как изложено в разделе 1.4. (стр. 19):

Продолжительность работ определяется по календарному плану производства работ. Технико-экономические показатели сводятся в таблицу 6.

Таблица 6.

Технико-экономические показатели.

|

№№ пп. |

Наименование показателя |

Значение |

|

1 |

2 |

3 |

|

1 |

Общая трудоемкость выполнения работ, чел.-дн |

|

|

2 |

Общая потребность в машинах, маш.-см |

|

|

3 |

Выработка ведущей машины, куб.м./см. |

|

|

4 |

Продолжительность выполнения работ, дн. |

|

1.5.2 Технологическая карта на планировку площадки скреперным комплектом

I. Область применения.

Технологическая карта предусматривает разработку выемки и отсыпку грунта в насыпь прицепными (или самоходными) скреперами при планировке площадки.

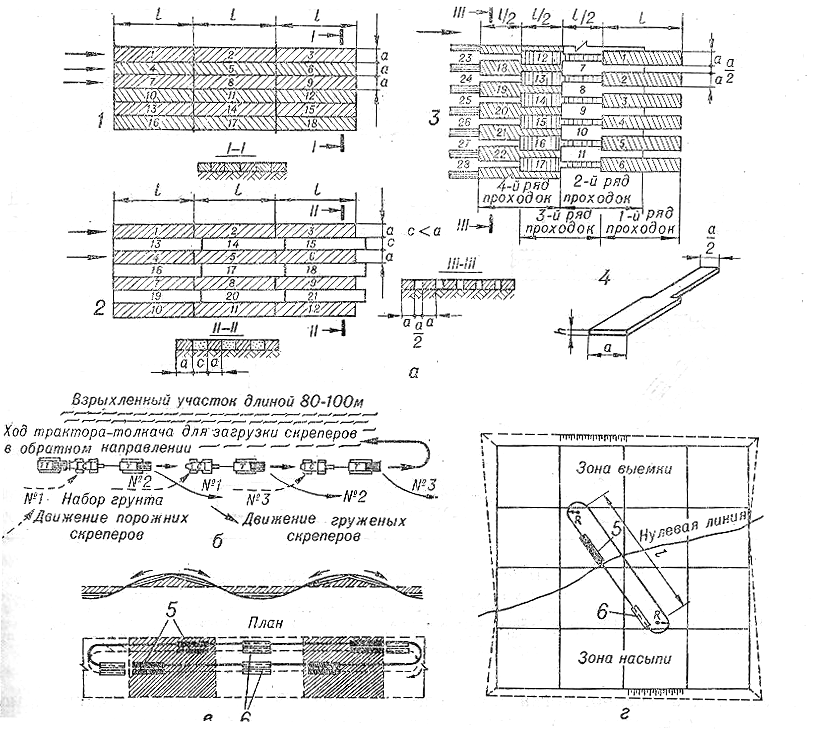

Рис. 8.Схема планировки площадки скрепером.

II. Организация и технология строительного процесса.

1.Процесс планировки включает разработку грунта в выемке, перемещение его в насыпь, послойное разравнивание грунта в насыпи и его уплотнение грунтоуплотняющей машиной.

Планировочные работы на площадке следует выполнять в несколько этапов (рис.8):

I этап. Разработка ведется слоями. Сначала разрабатывается грунт у линии нулевых работ. Грунт разрабатывается несколькими группами слабонаклонных проходок так, чтобы обеспечить образование наклонного забоя (под углом 15°).

Рис.9. Технологические схемы работы скрепера при планировке площадки: а- схемы разработки грунта; б- схема загрузки скреперов с помощью толкача; в- схема перемещения скреперов по эллипсу на участке с чередующимися насыпями и выемками; г- то же при планировке площадки; 1- разработка по схеме полоса рядом с полосой; 2- то же, через полосу; 3- то же, ребристо-шахматными проходками; 4-форма стружки; 5-набор грунта; 6- разгрузка.

Разработанный грунт отсыпается горизонтальными слоями в самых пониженных участках насыпи.

II этап. При рабочих отметках на участке более 1,0 м разработка грунта ведется наклонным забоем, который был подготовлен, на I этапе (рис.8). При работе скрепером под уклон при α<15° набор грунта осуществляется с большой толщиной стружки, что ускоряет процесс набора. Длина наклонного забоя ℓз(м), должна быть больше длины пути набора грунта скрепером:

ℓз >= ℓн (15)

Разработка грунта ведется отдельными полосами (проходками) через одну для обеспечения равномерной нагрузки на скрепер, либо по ребристо-шахматной схеме (рис.9).

Площадь набора грунта разбивают в продольном направлении на ряд полос с промежутками между ними примерно в 1/2 ширины ножа скрепера. При первом проходе грунт срезают на каждой полосе по всей ширине ножа скрепера, при втором – отступив от начала первого на половину длины набора, при этом ось движения скрепера должна совпадать с осью оставленного промежутка между проходами первого ряда.

Для облегчения разработки плотных грунтов применяется предварительное рыхление. Отсыпка грунта производится горизонтальными слоями.

Формы стружки грунта при наборе зависит от свойств и состояния грунтов, формы ножей скрепера, глубины резания и оснащенности скрепера, устройством автоматического управления.

Рис.10. Форма стружки, срезаемой скрепером:

1– обычная (постоянной толщины); 2 – гребенчатая; 3 – клиновидная.

Степень наполнения ковша скрепера характеризуется коэффициентом наполнения Кн, который, как правило, находится в пределах 0,8–1,1 в зависимости от грунта и выбранной схемы резания.

Наполнение ковша скрепера производится только при движении скрепера по прямой на первой передаче со скоростью 2–4 км/ч.

Хороший эффект дает применение толкачей. Для более рационального использования бульдозеров-толкачей каждый скрепер начинает набирать грунт там, где закончил загрузку предыдущий, а бульдозер-толкач перемещается назад так, чтобы не препятствовать подходу следующего скрепера, т.о. сократится количество холостых ходов.

При наборе и выгрузке грунта совмещают операции подъема заслонки и опускания ковша, закрытия заслонки и подъема ковша.

При транспортировке грунта скрепер переводится в транспортное положение. Ковш поднимается над поверхностью грунта на 0,4–0,5 м. При ширине разработки выемки 34 м и более скрепер может развернуться для обратного хода.

По окончании разгрузки ковш скрепера устанавливают в транспортное положение, увеличивают скорость движения и направляют скрепер для очередного набора грунта. Повороты скрепер выполняет с пустым ковшом.

2. В состав скреперного модуля для планировки площадки включается несколько скреперов (четное количество) – 2- 4. Для обеспечения высокой производительности работы скреперов в модуль включается рыхлитель, бульдозер-толкач и грунтоуплотняющие машины. Количество вспомогательных машин определяется исходя из возможности использования возможной производительности скреперов.

Пример. На определенном участке дальность транспортировки грунта составляет 360 метров. В состав модуля включено 2 скрепера самоходных. Суточная производительность скреперов составляет

Псут = (100 / (1,4+0,16)) *8* 2 *2 = 2052 м3/сут.

Здесь принимаем прицепной скрепер на тракторе ДЭТ-250, вместимость ковша 15 м3, II группа грунтов;

1,4 – норма из ЕниР, машино-часов / 100 м3;

0,16 – добавка на каждые 100 м сверх первых 300 м (по дорогам с покрытиями низшего типа)

8 – продолжительность рабочей смены, ч;

2 – число рабочих смен в сутки;

2 – число ведущих машин в комплекте.

Отсыпка ведется послойно и уплотнение прицепным пневмоколесным катком. По заданному коэффициенту уплотнения, толщина уплотняемого слоя составляет 0,25м. П роизводительность грунтоуплотняющей машины в этом случае составит 3440,8 м2/сут, что больше производительности скреперного модуля, поэтому принята одна грунтоуплотняющая машина.

Состав модуля должен быть представлен в таблице по форме табл.2 (стр.25).

3. Укладка и уплотнение грунта в насыпи.

При укладке грунта скреперами его разравнивают ножом скрепера в процессе отсыпки с последующим разравниванием бульдозером. Перед уплотнением отсыпка грунта производится послойно. Для уплотнения используется грунтоуплотняющая машина.

Толщина отсыпаемых слоев грунта в насыпь зависит от способа уплотнения грунта. При легких катках отсыпка ведется слоями толщиной 50-30 см; при тяжелых катках, виброкатках и трамбующих плитах толщина уплотнениях слоев может быть поведена до 0,5 - 1,0 м.

В процессе отсыпки и уплотнения грунта ведется контроль плотности, как описано в п.5.

III. Организация труда рабочих.

Оформить в виде таблицы см. п.1.5.1. табл.1., стр.26.

Работа по возведению насыпи скрепером производится поточным методом в 1–2 смены комплексно-механизированными бригадами. В состав бригады могут входить:

1) для работы на прицепном скрепере:

с тягой тракторами ДТ-75, Т-74 – машинист 5-го разряда;

с тягой тракторами Т-100, Т-180, ДЭТ-250 – машинист 6-го разряда;

2) для работы на самоходном скрепере – машинист 6-го разряда;

3) для управления бульдозером:

на тракторе ДТ-74, Т-74 – машинист 5-го разряда;

на тракторе Т-100, Т-130, Т-180, ДЭТ-250 – машинист 6-го разряда;

4) для работы прицепного решетчатого катка:

с трактором Т-80 – тракторист 6-го разряда;

для прицепного катка на пневматических шинах ДУ-39А – тракторист 6-го разряда;

для бульдозера- рыхлителя грунта на базе трактора Т-100 машинист 6 разряда.

IV. Материально-технические ресурсы.

Оформить в виде таблицы см. п.1.5.1. табл.4.

V. Календарный график производства работ на площадке.

Методика проектирования календарного графика приведена в разделе 1.4. стр.18,19 настоящего пособия

VI. Калькуляция затрат труда.

Расчет потребного количества затрат труда в человеко-днях и затрат машинного времени в машино-сменах приведен в п.1.5.1. стр.26.

VII. Контроль и качество выполненных работ.

Выполнить в виде таблицы 4 и 5 в п.1.5.1 стр.26.

VIII. Технико-экономические показатели.

Основные технико-экономические показатели приведены в таблице 6 в п.1.5.1. стр.27.

2. Производство земляных работ при разработке котлована.

Котлованы представляют собой временные выемки устраиваемые для возведения частей здания или сооружения расположенных ниже поверхности земли.

Объем земляных работ при устройстве котлована вычисляют по проекту, составленному в соответствии с отметками заложения фундаментов и дна котлована, планом участка в горизонталях и принятой крутизной откосов.

Устойчивость вертикальных стен котлована должна обеспечиваться установкой креплений, либо требуется устраивать откосы в соответствии с табл.7.

Таблица 7.

|

Наименование грунта |

Крутизна откоса – отношение его высоты к заложению при глубине котлована не более, м |

||

|

1,5 |

3,0 |

5,0 |

|

|

Песок, гравий |

1:0,50 |

1:1,0 |

1:1,0 |

|

Супесь |

1:0,25 |

1:0,67 |

1:0,85 |

|

Суглинок |

1:0,00 |

1:0,50 |

1:0,75 |

|

Глина |

1:0,00 |

1:0,24 |

1:0,50 |

Наиболее широко для отрывки котлованов применяются одноковшовые экскаваторы (обратная лопата, драглайн, прямая лопата).

При выборе экскаватора по емкости ковша, можно ориентироваться рекомендациями таблицы 8:

Таблица 8.

|

Месячный объем переработки грунта, тыс.м3 |

Экскаватор с емкостью ковша, м3 |

|

до 20 |

0,4 – 0,65 |

|

20 – 60 |

1,0 – 1,6 |

|

60 – 100 |

1,6 – 2,5 |

Экскаватор «обратная лопата» разрабатывает грунт ниже уровня стояния и поэтому может разрабатывать котлованы и траншеи в переувлажненных грунтах. Работа может осуществляться в отвал или с погрузкой на транспорт. Недостатком является ограниченная глубина копания (до 6,0 м). Особенно эффективно применение этих экскаваторов для разработки траншей с вертикальными стенками.

Экскаватор драглайн применяется для разработки глубоких котлованов в сухих и переувлажненных грунтах. Особенно эффективна работа в отвал. Глубина резания до 20 м.

Экскаватор прямая лопата разрабатывает грунт выше уровня стоянки и применяется при разработке котлованов преимущественно в сухих грунтах. Из-за конструктивных особенностей этого вида оборудования его почти не применяют для работы с отсыпкой в отвал.

Экскаватор обратная лопата и драглайн разрабатывает котлован торцевыми или боковыми проходками. При торцевой проходке экскаватор разрабатывает грунт по обе стороны от оси движения в зависимости от того, с какой стороны подходит машина. При боковой проходке разработка грунта происходит по одну сторону оси движения экскаватора. При разработке котлована с погрузкой грунта в автосамосвалы более производительная торцевая проходка (рис.11).

Экскаватор прямая лопата разрабатывает выемки лобовой проходкой в транспортные средства, которые размещаются непосредственно в забое либо несколько выше уровня подошвы забоя.

Рис.11. Схемы разработки котлованов различной ширины торцевыми

проходками экскаваторов обратная лопата и драглайн:

а –нормальной ширины; б, д –с продольным перемещением экскаватора несколькими проходками; в –уширенной с перемещением экскаватора по зигзагу; г – уширенной с поперечным перемещение экскаватора.

2.1. Технологическая карта на разработку котлована экскаватором обратная лопата ЭО-4321 с ковшом емкостью 0,65 м3.

I. Область применения

Технологическая карта предусматривает разработку грунта в котловане размером в плане 37,41х17,17 м, глубиной 2,5 м для устройства фундаментов (рис.12).

Строительство ведется в г. Ижевск. Климатический район I. Глубина промерзания -1,70 м. Грунт – тяжелый суглинок, γ = 1800 кг/м3, группа грунта II, крутизна откосов 1:0,5.

Рис.12. План котлована

Работы выполняются в 2 смены.

В состав работ, рассматриваемой картой, входят: разработка и транспортирование грунта; подчистка дна котлована.

П. Организация и технология строительного процесса.

1.До начала разработки грунта в котловане должны быть выполнены следующие работы:

Очистка территории;

Снятие растительного слоя грунта;

Планировка площадки в зоне расположения котлована;

Отвод поверхностных вод;

Геодезическая разбивка;

Устройство временных дорог;

2. Подчистка дна котлована ведется бульдозером и вручную. При подчистке дна бульдозером, грунт изымается из котлована экскаватором, с торца котлована.

3. Грунт для обратной засыпки размещается вдоль одной длинной стороны котлована.

4. Лишний грунт вывозится за пределы строительной площадки автосамосвалами КамАЗ-5511 на расстояние 3 км.

5.Котлован разрабатывается в 2 торцевые проходки.

6. Расчет №1. Определение объемов земляных работ.

6.1. Для подсчета объемов земляных работ котлован разбивается на простейшие геометрические фигуры.

![]() ,м3

(15)

,м3

(15)

где Н - глубина котлована;

![]() -

площади нижнего и верхнего основания

котлована.

-

площади нижнего и верхнего основания

котлована.

Также в объем V= 0,5*2,5*(37,41*17,17+34,91*14,67) = 1443,07м3 ,

где Н - средняя глубина котлована;

F1,F2- площади нижнего и верхнего основания котлована.

6.2.Объем земляных работ для устройства въездной траншеи (для спуска бульдозера):

![]() ,

,

где m`В и m – коэффициенты заложения откосов соответственно дна траншеи и котлована; b – ширина въездной траншеи по дну; Н – глубина котлована, 30°- уклон въездной траншеи.

6.3.Объем

грунта при зачистке котлована:![]() ,

где

,

где

Sф – площадь фундаментов по низу, м2; hн – величина недобора грунта экскаваторами. При объеме ковша 0,65м3, hн = 0,15м (при объеме ковша >0,65м3 принимаем hн = 0,20м).

Vзач=427,43*0,15=64,11м3.

6.4.Объем

грунта для засыпки пазух котлована:

![]() ,

где Vк-

объем котлована; Vф-

объем фундаментов; Кор

=1,07 –коэффициент остаточного разрыхления.

,

где Vк-

объем котлована; Vф-

объем фундаментов; Кор

=1,07 –коэффициент остаточного разрыхления.

![]()

6.5. Объем грунта, подлежащий вывозке:

![]()

Таблица 1

|

№№ пп. |

Объем котлована Vк, м3 |

Объем грунта при зачистке котлована Vзач,м3 |

Объем грунта обратной засыпки Vоз, м3 |

Объем лишнего грунта Vлг, м3 |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

1378,68 |

64,11 |

289,81 |

1088,87 |

7. Определение размеров земляного сооружения. Разбивка на проходки и размещение отвала (рис.13).

Принят: Экскаватор ЭО-4321 с емкостью ковша 0,65 м3;

Максимальный радиус копания на уровне стоянки – Rmax=9,1 м;

Наибольшая глубина копания – 6м;

Продолжительность цикла – 27 сек.;

Радиус разгрузки при высоте 3 м – 7,5м;

Оптимальный радиус резания Rр=0,9*9,1=8,19м.

Принимаем следующую последовательность производства работ: разбиваем котлован на две продольные проходки. Первая проходка будет разрабатываться навымет, в отвал, расположенный в 1 метре от бровки котлована, вторая – с погрузкой в автосамосвалы.

Размер I проходки определяется исходя из того, что этот грунт будет использован для засыпных пазух.

Площадь поперечного сечения первой проходки:

SI= Vоз/ lк =289,81/37,41=7,84 м2;

Ширина поперечного сечения по дну котлована m0:

m0 = (SI-mH2)/ H= (7,84-0,5*2,52)/2,5 = 1,9м,

где m - коэффициент заложения откоса

H – глубина котлована.

Ширина поперечного сечения по верху котлована m1:

m1= m0 +2 mH=1,9+2*0,5*2,5=4,4м.

Ширина поперечного сечения по верху котлована второй проходки m2:

m2=В- m1= 17,17- 4,4= 12,8м

Площадь поперечного сечения второй проходки:

SII = m2*Н=12,8х2,5 =31,9м2;

Размеры отвала определяются:

Fот = SI х кр =7,84 х 1,2 = 9,41 м2,

где кр = 1,2 – коэффициент первоначального разрыхления грунта;

hот = √9,41= 3,01 м; bот = 3,01 х 2 = 6,02 м.

Для разработки котлована применяется гидравлический экскаватор ЭО-4321 с навесным оборудованием обратная лопата, с емкостью ковша 0,65 м3.

Для зачистки дна котлована применяется бульдозер ДЗ-42 на тракторе ДТ-75.

8. Выбор транспортных средств для транспортирования грунта.

Исходя из рекомендаций оптимального использования техники, т.е. 3-5 ковшей экскаватора должно помещаться в кузов автосамосвала, принимаем согласно таблице технических характеристик автосамосвала [3] и принимаем автомобиль МАЗ-205, грузоподъемностью 6 т.

Рис.13. Технологическая схема разработки котлована:

а) расчетная схема котлована; б) схема разработки грунта в плане; в) схема последовательности выполнения земляных работ в разрезе.

Число автомобилей необходимых для бесперебойной работы землеройной машины, определяется

![]() ,

,

где Туп =0,3 мин – продолжительность установки под погрузку;

Тн – продолжительность нагрузки, мин;

Тпр – продолжительность пробега автомобиля от места загрузки до места разгрузки и обратно, мин;

Тур =0,6 мин – продолжительность установки под разгрузку;

Тр =1 мин – продолжительность разгрузки;

Тм =1,25 мин – продолжительность маневрирования машины в течении рейса.

![]() ,

,

где L =3 км – расстояние транспортирования;

Ν = 22 км/ч – средняя скорость движения автомобиля.

![]()

![]() .

.

Продолжительность нагрузки автосамосвала определяется по формуле:

![]() ,

,

где nк – число ковшей грунта, погружаемого в кузов;

Тц =0,45 мин – продолжительность цикла.

![]() ,

,

где Q = 10 т – грузоподъемность автосамосвала;

γ = 1,8т/м3 – плотность грунта;

q=0,65 м3 – объем ковша;

kн = 0,8 – коэффициент наполнения.

![]()

Принимаем число ковшей грунта, погружаемых в кузов 10.

![]()

Число автомобилей для обеспечения бесперебойной работы:

![]()

Суточная производительность экскаватора определяется с помощью ЕНиР §Е-2:

Псут = (100 / 2,6) *8* 2 *1 = 615,4 м3/сут.

здесь с погрузкой в транспортные средства 2,6 – норма из ЕниР, маш.-час. / 100 м3;

8 – продолжительность рабочей смены, ч;

2 – число рабочих смен в сутки;

1 – число ведущих машин в комплекте.

Псут = (100 / 2,1) *8* 2 *1 = 761,9 м3/сут.

здесь навымет 2,1 – норма из ЕниР, маш.-час. / 100 м3;

9. Техника безопасности при производстве земляных работ. При производсте работ соблюдать правила техники безопасности СНиП 12-03-2001, 12-04-2002 «Безопасность труда в строительстве».

9.1. Производство земляных работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера, а в охранной зоне кабелей, находящихся под напряжением, или действующего газопровода, кроме того, под наблюдением работников электро – или газового хозяйства.

9.2. Места прохода людей через траншеи должны быть оборудованы переходными мостиками, освещаемыми в ночное время.

9.3. Грунт, извлеченный из котлована или траншеи, следует размещать на расстоянии не менее 0,5м от бровки выемки.

9.4.Валуны и камни, а также отслоение грунта, обнаруженные на откосах, должны быть удалены.

9.5. Погрузка грунта на автосамосвалы должна производиться со стороны заднего или бокового борта.

9.6.При разработке грунта взрывным способом необходимо соблюдать Единые правила безопасности при взрывных работах, утвержденные Гостехнадзором РФ.

III. Калькуляция трудовых затрат.

Таблица.10.

|

№ п/п |

Наименование работ |

Ед.изм. |

Кол-во |

ЕНиР |

Норма времени на единицу |

Трудоемкость |

состав звена (разряд,кол-во |

||||

|

чел.-ч |

маш.-ч |

чел.-дн |

маш.-дн |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

|

1 |

Разработка грунта |

В самосвал |

100 куб.м |

10,88 |

Е2-1-11 |

|

2,6 |

|

3,56 |

машинист-6р.-1 |

|

|

В отвал |

2,89 |

|

2,1 |

|

0,97 |

||||||

|

2 |

Предварительная планировка дна котлована бульдозером |

1000 кв.м |

0,43 |

Е2-1-35 |

|

0,41 |

|

0,02 |

машинист-5р.-1 |

||

|

3 |

Окончательная планировка дна котлована |

бульдозером |

1000 кв.м. |

0,43 |

Е2-1-36 |

|

0,49 |

|

0,03 |

машинист-5р.-1 |

|

|

вручную |

100 кв.м. |

4,27 |

Е2-1-60 |

16,5 |

|

2,65 |

|

Землекоп 3р.-1 |

|||

Итого: Σ…2,65 Σ…4,58.

IV. Контроль качества выполненных работ.

Выполнить по подобию см.п. 1.5.1. стр.26, табл.4 и 5.

V. Технико-экономические показатели.

Основные технико-экономические показатели приведены в таблице 11.

Общая трудоемкость выполнения работ определяется как сумма строк по графе 8 таблицы 10.

Общая потребность в машинах определяется как сумма строк по графе 9 таблицы 8.

Таблица 11

Технико-экономические показатели.

|

№№ пп. |

Наименование показатели |

Значение |

|

1 |

2 |

3 |

|

1 |

Общая трудоемкость выполнения работ, чел.-дн |

2,65 |

|

2 |

Общая потребность в машинах, маш.-см |

4,58 |

|

3 |

Выработка ведущей машины, куб.м./см. |

323,20 |

|

4 |

Продолжительность выполнения работ, дн. |

2,995 |

Таблица 12