А27878 Андреев АК Материалы для низкотемпературной техники

.pdf

а |

б |

в |

г |

д |

е |

ж |

з |

и |

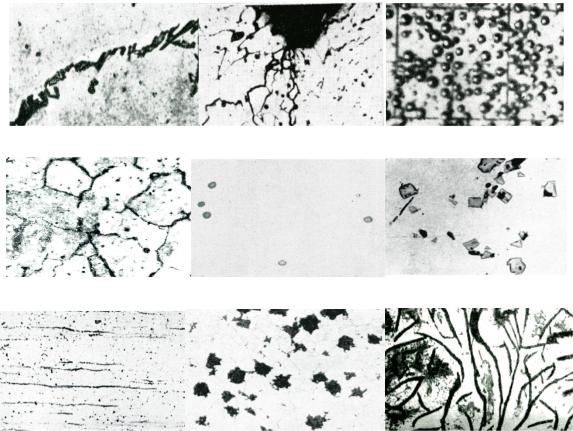

Рис. 2.13. Фотографии нетравленых полированных шлифов Увеличение 100 крат:

а – холодная сварочная трещина, причина появления такой трещины – неправильно выбранный режим сварки; б – коррозионная язвина на поверхности материала, приведшая к развитию трещин в процессе эксплуатации (коррози- онно-усталостное разрушение); в – поры «нейтронного распухания» вследствие радиационного облучения материала; г – коррозионное повреждение, развивающееся по механизму межкристаллитной коррозии; д, е, ж – неметаллические включения; з, и – видимая поверхность чугунных шлифов

(з – хлопьевидного, и – пластинчатого)

При раскислении в стали образуются соединения кислорода и кремния, которые в основном переходят в шлак, лишь незначительная их часть остается в стали в виде простых и сложных оксидных и силикатных включений (FeO, SiO2 и др.). Сера в расплавленной стали растворена в металле, а при его охлаждении выделяется в виде сульфидных включений. Чаще всего это сульфиды железа (FeS) и марганца (МnS), оксисульфидные включения железа и марганца, сульфиды молибдена, титана и других элементов. Нит-

81

риды и карбонитриды можно обнаружить в сталях, содержащих сильные нитридообразующие элементы (Ti, Zr, V, Nb, B).

Из посторонних включений в стали встречаются частицы кварца, стекла различного состава, включения огнеупоров и шлака. В чугуне наблюдаются те же основные виды включений, что

ив стали, их состав зависит от состава чугуна. В цветных металлах чаще всего присутствуют кислородные, фосфидные и сульфидные включения.

Неметаллические включения оказывают в большинстве случаев вредное влияние на свойства металла: уменьшают прочность

ипластичность, охрупчивают, понижают сопротивление коррозии, ухудшают технологические свойства. Поэтому содержание неметаллических включений в стали контролируют и регламентируют. Неметаллические включения можно определять по физическим, геометрическим, механическим и химическим признакам. К ним относятся: цвет, способность к отражению света, размер и форма, изменение формы при пластической деформации, отношение к различным химическим реактивам.

Отражательная способность большинства неметаллических включений намного ниже, чем металла, поэтому под микроскопом они выглядят значительно темнее (см. рис. 2.13, д–ж).

Неметаллические включения могут иметь различные размеры. Наиболее крупными являются посторонние включения. Природные включения обычно имеют размеры в пределах 2–150 мкм.

Частицы неметаллических включений могут иметь самые разнообразные формы. Округлую форму имеют включения закиси железа и силикатные стекла. Встречаются включения в виде дендритов, например сульфиды марганца. Включения кристаллической, правильной формы имеют нитриды титана и циркония.

Выявление структуры материала. Для выявления структу-

ры подготовленный шлиф подвергают травлению. Для травления микрошлифов в зависимости от химического состава, способа обработки, а также целей исследования применяют различные реактивы. Для выявления микроструктуры чаще всего применяют слабые спиртовые или водные растворы кислот или щелочей, а также смеси различных кислот.

Любой металл или сплав является поликристаллическим телом, т. е. состоит из большого числа различно ориентированных

82

кристаллитов или зерен. На границе зерен даже чистых металлов обычно располагаются различные примеси. Кроме того, граница зерен имеет более искаженное кристаллическое строение, чем тело зерна. Ионы (атомы) металла на границах и внутри зерна различаются уровнями свободной энергии. В электрохимической паре (граница зерна–поверхность того же зерна) электродный потенциал границы имеет более отрицательное значение, чем у зерна. Под действием реактивов границы зерен, а также структурные составляющие с более низким потенциалом растворяются быстрее, чем тело зерна или структуры с более высоким потенциалом. Механические смеси травятся быстрее, чем однофазные структуры, так как в первом случае образуется большое количество электрохимических пар.

Врезультате неодинакового травления структурных составляющих на поверхности шлифа появляется микрорельеф. При рассмотрении микрошлифа в оптическом микроскопе этот микрорельеф будет создавать сочетание света и тени. Различные структурные составляющие, травящиеся в неодинаковой степени, по-разному отражают свет. Структура, травящаяся сильнее, кажется под микроскопом более темной, так как имеет неровность поверхности

ибольше рассеивает лучи, чем трудно травящиеся структуры. Границы зерен после травления обозначаются тонкими темными линиями из-за потери отраженного света в углублениях между зернами.

Основные свойства всех металлов и сплавов формируются в первую очередь совокупностью свойств единичных монокристаллов (зерен) – их формой, размерами и т. п. Поэтому определение размеров зерен является одной из главных задач металлографии.

Встали различают фактическое и наследственное зерно. Зерно, с которым металл поступает в эксплуатацию, называют фактическим. Зерно, которое образуется в стали после термообработки по особому режиму и характеризует склонность стали к росту зерна при нагреве в процессе термической обработки, называется наследственным.

Зерно выявляют электролитическим или химическим травлением шлифов в различных реактивах. Выявление фактического зерна проводят на образцах, отобранных от изделий в состоянии поставки, без дополнительного нагрева. Для выявления фактического зерна в углеродистых и легированных сталях применяют обычно следующие реактивы: 4 %-й раствор азотной кислоты

83

в этиловом спирте (I); 5 %-й раствор пикриновой кислоты в этиловом спирте (II); кипящий раствор пикрата натрия (III); раствор пикрата натрия (IV). Реактивы I–III применяют для химического травления; реактив IV – для электролитического травления.

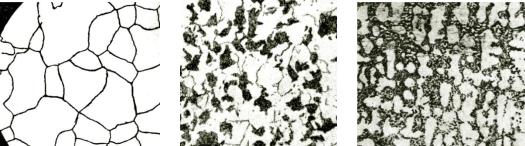

На рис. 2.14 показан ряд типичных микроструктур сталей и цветных сплавов, на которых была проведена операция по выявлению структуры (травление) и цветных сплавов.

а |

б |

в |

Рис. 2.14. Микроструктуры травленых шлифов:

а – техническое железо с содержанием углерода 0,02 %;

б– конструкционная сталь, содержащая 0,3 % углерода;

в– силумин (сплав системы Al–Si)

2.2. Механические свойства металлов

Различают физические, химические, технологические и механические свойства. Физические свойства определяют поведение материалов в тепловых, гравитационных, электромагнитных и радиационных полях. К физическим свойствам относятся плотность, теплоемкость, температура плавления, термическое расширение, магнитные характеристики, теплопроводность и электропроводность.

Под химическими свойствами понимают способность материалов вступать в химическое взаимодействие с другими веществами, сопротивляемость окислению, проникновению газов и химически активных веществ. Характерным примером химического взаимодействия среды и металла является коррозия.

Технологические свойства металлов и сплавов характеризуют их способность подвергаться горячей и холодной обработке, в том числе при выплавке, горячем и холодном деформировании, обработке резанием, термической обработке и, особенно, сварке.

84

При рассмотрении свойств отдельных видов материалов их технологичности будет уделено соответствующее внимание. Целесообразность применения тех или иных материалов определяется не только их свойствами, но и стоимостью.

При конструировании изделий в первую очередь руководствуются механическими свойствами материалов. Механические свойства материалов характеризуют их способность сопротивляться деформированию и разрушению под воздействием различного рода нагрузок. Механические нагрузки могут быть статическими, динамическими и циклическими. Кроме того, материалы могут подвергаться деформации и разрушению как при разных температурах, так и в различных, в том числе агрессивных, средах.

Поведение металлов под действием внешних нагрузок характеризуется их механическими свойствами, которые позволяют определить пределы нагрузки для каждого конкретного материала, произвести сопоставимую оценку различных материалов и осуществить контроль качества металла в заводских и лабораторных условиях.

К испытаниям механических свойств предъявляется ряд требований. Температурно-силовые условия проведения испытаний должны быть по возможности приближены к служебным условиям работы материалов в реальных машинах и конструкциях. Вместе с тем методы испытаний должны быть достаточно простыми и пригодными для массового контроля качества металлургической продукции. Поскольку необходимо иметь возможность сопоставления качества разных конструкционных материалов, методы испытаний механических свойств должны быть строго регламентированы стандартами.

Результаты определения механических свойств используют в расчетной конструкторской практике при проектировании машин

иконструкций. Наибольшее распространение имеют следующие виды механических испытаний:

1.Статические кратковременные испытания однократным нагружением на одноосное растяжение: сжатие, твердость, изгиб

икручение.

2.Динамические испытания с определением ударной вязкости, а также таких ее составляющих, как удельная работа зарождения и развитие трещины.

85

3.Испытания переменной нагрузкой с определением предела выносливости материала.

4.Испытания на ползучесть и длительную прочность.

5.Испытания на сопротивление развитию трещины с определением параметров вязкости разрушения.

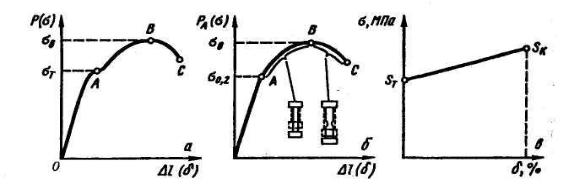

2.2.1. Статические испытания

Наиболее часто проводят испытания на одноосное статическое растяжение (ГОСТ 1497–84). Обычно применяют малый пятикратный образец круглого сечения (диаметр 6 мм, расчетная длина 30 мм). На рис. 2.15 показаны два вида диаграмм растяжения: с площадкой и без площадки текучести в координатах нагрузка Р–удлинение l. Диаграмма просто преобразуется в диаграмму в координатах напряжение ζ–относительная деформация δ. При этом ζ = P/F0; δ = ( l/l0) 100 %, где F0, l0 – начальная площадка сечения и длина образца до испытания.

а |

б |

в |

Рис. 2.15. Диаграммы растяжений:

а– с площадкой текучести; б – без площадки текучести;

в– диаграмма истинных напряжений

Диаграмма растяжения состоит из трех участков: упругой деформации ОА, равномерной пластической деформации АВ и сосредоточенной деформации шейки ВС. Участок упругой деформации имеет прямолинейный вид и характеризует жесткость материала. Чем меньшую упругую деформацию претерпевает материал под действием нагрузки, тем выше его жесткость, которая характеризуется модулем упругости: Е = ζ/ δ.

86

Модуль упругости – структурно нечувствительная характеристика, определяемая силами межатомного взаимодействия, является константой материала.

Упругие свойства зависят от температуры металла. При понижении температуры межатомные расстояния уменьшаются, кристаллы сжимаются, что приводит к увеличению модуля упругости. Основной рост модуля упругости происходит в области температур 77 К, ниже температур жидкого азота рост замедляется, а вблизи абсолютного нуля модуль упругости становится температурой независимости.

Наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки («течет»), называется физическим пределом текучести ζт; он измеряется в мегапаскалях (MПa). Если нет площадки текучести, то определяют условный предел текучести ζ02, при котором образец получает остаточное удлинение, равное 0,2 % от первоначальной расчетной длины:

ζт = Рт/ F0.

Предел текучести – основной показатель прочности при расчете допустимых напряжений, характеризующих сопротивление малым пластическим деформациям.

Напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению, называется временным сопротивлением ζв; оно измеряется в мегапаскалях:

ζв = Рв/ F0.

Величина пластической деформации к моменту разрушения характеризует пластичность материала. Различают две характеристики пластичности – относительное удлинение δ (%) и относительное сужение ψ (%):

δ = [(l – l0) / l0] 100 %,

где l – длина образца после разрыва; l0 – первоначальная длина образца;

ψ = [(F– F0)/ F0] 100 %,

здесь F – площадь сечения разрушившегося образца в месте разрыва; F0 – первоначальная площадь сечения образца.

87

Условно принято считать металл надежным при δ ≥ 15 %

и при ψ ≥ 45 %.

Более точно зависимость между деформацией образца и напряжением отражают диаграммы истинных напряжений. Истинное напряжение определяют делением нагрузки на площадь поперечного сечения образца в момент испытания.

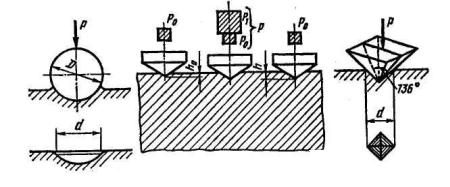

Наиболее простым методом испытания свойств является измерение твердости. Твердостью называют свойство материала оказывать сопротивление деформации в поверхностном слое при местных контактных воздействиях. Различают следующие методы определения твердости: по Бринеллю (по диаметру отпечатка шарика); по Роквеллу (по глубине вдавливания алмазного конуса или закаленного шарика); по Виккерсу (для деталей малой толщины или тонких поверхностных слоев твердость определяют по диагонали отпечатка алмазной пирамиды).

Испытание по методу Бринелля (рис. 2.16, а) состоит во вдавливании в испытуемое тело стального шарика диаметром D под действием постоянной нагрузки Р и измерении диаметра отпечатка d. Число твердости по Бринеллю НВ определяется величиной нагрузки Р, деленной на сферическую поверхность отпечатка. Чем меньше диаметр отпечатка, тем выше твердость металла. На практике твердость определяют не по формулам, а по специальным таблицам, исходя из диаметра отпечатка d. Из опасения возможной деформации шарика метод Бринелля не рекомендуется применять для стали с твердостью более 450 НВ.

а б в

Рис. 2.16. Схема определения твердости:

а – по Бринеллю; б – по Роквеллу; в – по Виккерсу

88

Временное сопротивление и число твердости по Бринеллю связаны между собой: для стали ζв = 0,34 НВ; для медных сплавов ζв = 0,45 НВ; для алюминиевых сплавов ζв = 0,35 НВ.

При испытании по методу Роквелла (см. рис. 2.16, б) индентором служит алмазный конус (для более мягких материалов – маленький стальной шарик). Конус или шарик вдавливается в металл двумя последовательными нагружениями: предварительным Р0 = 100 Н и основным P1. Имеются три шкалы. При испытании алмазным конусом и нагрузке Р1 = 1400 Н – шкала С, твердость обозначается HRC, то же при Р1 = 500 Н – шкала A (HRA), а при испытании стальным шариком и Р1 = 900 Н – шкала В (HRB).

Единица твердости по Роквеллу – безразмерная величина, соответствующая осевому перемещению индикатора на 0,002 мм.

По шкале С определяют значения твердости более твердых материалов, чем методом Бринелля (твердость более 450 НВ).

Твердость по Виккерсу (см. рис. 2.16, в) определяют путем вдавливания правильной четырехгранной пирамиды под действием нагрузки Р и измерения диагонали отпечатка d. Нагрузка меняется от 10 до 1000 Н. Чем тоньше материал, тем меньше должна быть прилагаемая нагрузка. Число твердости по Виккерсу HV определяют с помощью специальных таблиц по величине диагонали отпечатка.

2.2.2. Динамические испытания

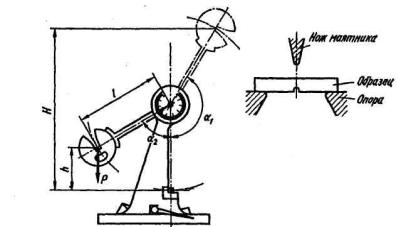

Основным динамическим испытанием является метод испытания на ударный изгиб (ГОСТ 9454–78) с определением ударной вязкости металла. Метод основан на разрушении образца с надрезом одним ударом маятникового копра (рис. 2.17).

Образец устанавливают на опорах копра и наносят удар по стороне образца, противоположной надрезу. Работа, затраченная на разрушение образца, определяется так:

K = Pg (Н – h) = Pgl (cos α2 – cos α1),

где Р – масса маятника; g – ускорение силы тяжести; Н – высота подъема маятника до удара; h – высота подъема маятника после разрушения образца; l – длина маятника; α2, α1 – углы подъема маятника до удара и после разрушения образца.

89

Рис. 2.17. Схема испытаний на ударную вязкость

Величины Р, Н, l, α1 постоянны, поэтому при испытаниях значение работы разрушения определяют с помощью специальных таблиц по значению α2 (h).

Ударная вязкость KС (Дж/см2) определяется как отношение работы разрушения K, затраченной на деформацию и разрушение ударным изгибом надрезанного образца, к начальной площади поперечного сечения образца в месте надреза S0 по формуле

KС = K/S0.

В зависимости от вида концентратора напряжений различают образцы трех типов: с радиусом дна надреза 1,0 мм (тип U); 0,25 мм (тип V) и инициированной трещиной (тип Т).

Введение ударных испытаний образцов с трещинами является следствием того, что работоспособность материала определяется не столько сопротивлением зарождению трещины, сколько сопротивлением ее распространению. Обычные образцы имеют сечение 10 х 10 мм, но для особо ответственных случаев и для оценки работоспособности крупных деталей применяют образцы сечением 25 х 25 мм с инициированной трещиной. Чем острее надрез, тем более жестким испытаниям подвергается металл. Вид надреза входит в обозначение работы удара и ударной вязкости. Работу удара обозначают двумя буквами (KU, KV, KТ), а ударную вязкость – тремя (KCU, KCV, KСТ). В этих обозначениях последние буквы являются символами концентраторов напряжений.

90