А27878 Андреев АК Материалы для низкотемпературной техники

.pdf

Испытания ударной вязкости широко применяют для оценки склонности металла к хрупкому разрушению при низких температурах. Преимуществами этого метода являются простота эксперимента, учет влияния скорости нагружения и концентраций. Для оценки хладноломкости обычно проводят испытания серии образцов при понижающихся температурах.

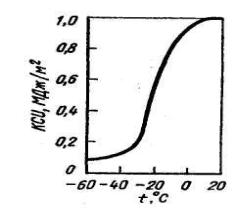

Кривые зависимости ударной вязкости от температуры называют сериальными кривыми хладноломкости (рис. 2.18). С помощью этих кривых определяют температурный порог хладноломкости. При температуре эксплуатации ниже порога хладноломкости металл применять не следует.

В технических условиях на поставку металлопродукции ответственного назначения, как правило, оговаривают минимально допустимое значение ударной вязкости при заданной температуре.

Обычно за критическую температуру принимают такую, при которой доля волокнистой составляющей структуры равна 50 % .

Рис. 2.18. Изменение ударной вязкости стали Ст3 при понижении температуры испытаний

2.2.3. Оценка конструкционной прочности методами механики разрушения

Традиционные методы конструирования механизмов, машин и инженерных сооружений, базирующиеся на курсе сопротивления материалов, исходят из предположения о материале как сплошном теле, свободном от дефектов. Однако таких идеальных материалов практически нет. Еще до нагружения в конструкционных материалах присутствуют дефекты в виде инородных включений, газовой пористости и других несплошностей. Типичными примерами тре-

91

щиноподобных дефектов в металлах являются трещины, образующиеся при затвердевании сварных швов и отливок, в зонах термического влияния при сварке, в стальном прокате вокруг неметаллических включений, а также трещины, возникающие вследствие усталости и коррозии под напряжением.

Такие дефекты можно обнаружить, используя ультразвуковой контроль оборудования, и с помощью методов механики разрушения определить максимально допустимый размер дефекта, при котором катастрофическое разрушение может быть предотвращено. В определенных условиях эти дефекты могут инициировать разрушение даже при нагрузках, значительно меньших прочностных свойств материала, определенных при обычных механических испытаниях.

Основная задача механики разрушения – выявить условия, при которых может произойти разрушение, и оценить степень безопасности конструкции.

Дефекты типа трещин являются концентратами напряжений, которые тем больше, чем острее трещина и больше ее длина.

Современное состояние теории развития трещин и механики разрушения основано на работах Ирвина, относящихся к 1950–1960 гг. Такие характеристики, как температура остановки трещины, порог хладноломкости, ударная вязкость или ее составляющие и другие, позволяют проводить качественное сопоставление разных материалов и определять их преимущественную пригодность для данной конструкции. Однако они не могут быть использованы в количественных расчетах.

Ирвин ввел в механику квазихрупкого разрушения новый параметр – коэффициент интенсивности напряжений G. Преимущество использования этого параметра заключается в возможности его экспериментального определения и подстановки в расчеты на прочность. Стало возможным прогнозировать поведение несплошного материала в конструкциях на основе предварительных инженерных расчетов.

Ирвин вывел, что при плоском напряженном состоянии

G = πcζ2/E,

где c – полудлина трещины; ζ – среднее приложенное напряжение; Е – модуль нормальной упругости.

92

При плоском деформированном состоянии

G = (1 – μ2) πcζ2/E,

где µ – коэффициент Пуассона.

Смысл параметра G по Ирвину состоит в определении сопротивления движению трещины. Этот критерий связывает вместе приложенное напряжение и размер дефекта, т. е. значения, от которых зависит работоспособность материала.

Для удобства выполнения прочностных расчетов был введен параметр вязкости разрушения K, являющийся математической интерпретацией критерия G.

Физический смысл параметра K сложен для восприятия, особенно из-за его непривычной размерности: напряжение, умноженное на корень квадратный из длины. Важно понять, что K – это коэффициент, характеризующий интенсивность поля напряжений перед трещиной. Коэффициент интенсивности напряжений K можно сравнить с напряженностью магнитного или электрического поля:

G = K 2/E; K 2 = GE; K =

GE = σ

GE = σ

πc,

πc,

где ζ – среднее приложенное напряжение; c – полудлина трещины. Единица измерения K – МПа · м1/2.

Неустойчивость трещины проявляется при достижении коэффициентом K величины критического коэффициента интенсивности напряжений Kс, обычно называемого вязкостью разрушения. Критерий Kс является важнейшей характеристикой материала в механике разрушения. Он связывает величину напряжений в момент разрушения и критический размер трещины.

Существует три типа раскрытия трещины. Из них наибольший интерес представляет первый – отрыв с симметричным распределением напряжений относительно плоскости трещины. Он встречается наиболее часто и обознается I: KIс, GIс. Знание характеристики вязкости разрушения позволяет определить максимально допустимые напряжения в конструкции при наличии дефектов определенного размера. Приложение напряжения должно быть меньше разрушающего напряжения, найденного с помощью KIс. Одновременно может решаться задача, связанная с определением критического размера дефекта при данном приложенном напряжении.

93

2.3. Механизм хрупкого и вязкого разрушения

Деформация, возникающая при сравнительно небольших напряжениях, которая исчезает после снятия нагрузки, является упругой, а сохраняющаяся деформация – остаточной, или пластической.

Воснове пластической деформации лежит необратимое перемещение одних частей кристалла относительно других. После снятия нагрузки исчезает лишь упругая составляющая деформации. Пластичность, т. е. способность металлов перед разрушением претерпевать значительную пластическую деформацию, является одним из важнейших свойств металлов. Благодаря пластичности осуществляется обработка металлов давлением. Пластичность позволяет перераспределять локальные напряжения равномерно по всему объему металла, что уменьшает опасность его разрушения.

Величина напряжения, необходимого для осуществления пластической деформации, зависит от скорости деформирования

итемпературы. С увеличением скорости деформирования достижение заданной деформации требует больших напряжений, а при повышении температуры значение необходимых напряжений снижается. Таким образом, пластическая деформация является термически активируемым процессом. При понижении температуры предел текучести большинства металлов растет.

Взависимости от степени пластической деформации перед разрушением различают два основных вида разрушений – хрупкое

ивязкое. При вязком разрушении металл претерпевает перед разрушением не только упругую, но и значительную пластическую деформацию. При отсутствии пластической деформации или при ее незначительном развитии происходит хрупкое разрушение.

Хрупкое разрушение происходит путем отрыва или скола, когда плоскость разрушения перпендикулярна нормальным напряжениям. Под действием нормальных напряжений осуществляется упругая деформация кристаллической решетки, а после достижения предельной степени ее искажения – последовательный разрыв межатомных связей с отрывом одной атомной плоскости от другой, т. е. имеет место разрушение металла. Разрушение начинается от какого-либо дефекта, вблизи которого развивается концентрация напряжений, превосходящих теоретическую прочность металла.

94

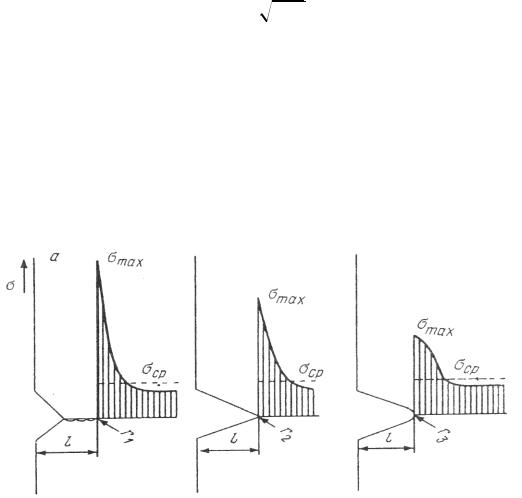

Концентрация напряжений пропорциональна остроте дефекта и его длине (рис. 2.19):

K = 2

l / r ,

l / r ,

где l – длина дефекта; r – радиус закругления в его вершине. Концентрации напряжений способствует образование как

внутренних, так и наружных дефектов – надрезов различной остроты и длины. У достаточно пластичных металлов, благодаря релаксации напряжений, местной концентрации напряжений вблизи несплошностей оказывается недостаточно и развитие трещин скола не происходит.

а |

б |

в |

|

|

|

|

|

|

Рис. 2.19. Концентрация напряжений ζmax в устье дефекта:

а – трещина; б – острый надрез; в – закругленный надрез (r1 < r2 < r3); ζср – средний уровень напряжений

Вязкое разрушение происходит путем сдвига под действием касательных напряжений. Плоскость скольжения расположена под углом 45° к направлению главных нормальных напряжений.

Чисто сдвиговое, вязкое разрушение характерно для таких аморфных материалов, как глина; чисто хрупкое разрушение свойственно идеально упругим материалам, например алмазу. Большинству реальных материалов одновременно присуще и вязкое, и хрупкое разрушение, а разделение на отдельные виды разрушения условно, так как производится по преобладанию того или иного типа.

95

Механика разрушения рассматривает процесс разрушения как зарождение и распространение макротрещин по сечению изделия, что сопровождается протеканием упругих и пластических деформаций. Их относительное развитие определяет энергоемкость

искорость процесса разрушения. Характерными признаками вязкого и хрупкого разрушения являются энергоемкость, т. е. величина работы разрушения, вид трещины и поверхности излома и скорость распространения трещины.

При разрушении по хрупкому механизму на процесс самого разрушения затрачивается значительно меньшая работа, чем при вязком. Начавшееся хрупкое разрушение – самопроизвольный процесс. Оно происходит за счет высвобождения накопленной в системе упругой энергии, поэтому для распространения трещины не требуется подвода энергии извне. При хрупком разрушении затраты энергии на образование новых поверхностей в результате раскрытия трещины меньше, чем освобождающейся при этом накопленной упругой энергии. При вязком разрушении затрачивается значительно большая работа. Для развития вязкого разрушения необходим непрерывный внешний подвод энергии, расходуемой на пластическое деформирование металла впереди растущей трещины

ипреодоление возникающего при этом упрочнения. Работа, затрачиваемая на пластическую деформацию, в данном случае значительно превышает работу собственно разрушения.

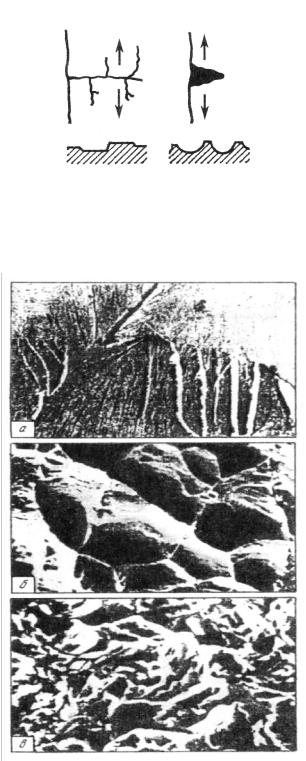

При хрупком разрушении магистральная разделяющая тело трещина имеет малый угол раскрытия (острая трещина), пластическая деформация вблизи поверхности разрушения почти полностью отсутствует (рис. 2.20).

При вязком разрушении трещина имеет большой угол раскрытия (тупая трещина), поверхность разрушения характеризуется значительной степенью пластической деформации.

При низких температурах межзеренные границы обычно прочнее самих зерен, поэтому у большинства материалов при низких температурах разрушение имеет транскристаллический характер и проходит по зернам, а не по границам между ними. При повышенных температурах межзеренные границы обычно слабее зерен, вследствие чего разрушение при повышенных температурах имеет, как правило, межкристаллический характер (рис. 2.21).

96

а |

б |

Рис. 2.20. Вид трещины и схема разрушения (сечение перпендикулярно поверхности излома): а – хрупкое; б – вязкое

Рис. 2.21. Микроструктура изломов:

а– хрупкий ручьистый излом; б – вязкий чашечный излом CuNi20;

в– квазихрупкий излом литой стали при 77 К

97

Излом при хрупком разрушении имеет блестящую гладкую поверхность. Плоские грани расколотых кристаллических зерен придают металлический блеск хрупкому излому. Электронно-мик- роскопическое исследование обнаруживает «речные узоры», или «ручьистое» строение излома, являющееся следствием взаимодействия движущейся трещины с дефектами кристалла, а также наличие предпочтительных кристаллографических ориентировок фасеток скола. Излом при вязком разрушении – матовый, волокнистый, без металлического блеска. Электронно-микроскопическое исследование обнаруживает характерное «чашечное» строение излома.

Для хрупкого разрушения характерна высокая скорость распространения трещины, достигающая приблизительно 0,4 скорости распространения звука в металле. Отсюда скорость распространения хрупкой трещины для стали должна составлять около 2·103 м/с. Скорость распространения вязкой трещины значительно ниже и определяется скоростью нарастания напряжений.

С помощью рассмотренных признаков можно квалифицировать характер разрушения детали или конструкции, т. е. определять, как произошло разрушение – по вязкому или хрупкому механизму. Необходимость квалификации характера разрушения в каждом отдельном случае обусловлена тем, что меры борьбы с вязким и хрупким разрушением принципиально различны. В случае вязкого разрушения необходимо повышать прочность материала. При хрупком разрушении надо, наоборот, увеличивать вязкость и пластичность, если необходимо, даже снижая прочность. Наиболее опасно хрупкое разрушение.

Разрушение сколом можно разделить на три фазы: зарождение микротрещины, ее подрастание до критического размера и распространение через соседние зерна. Уровень разрушающих напряжений определяется наиболее энергоемкой фазой. В относительно чистых металлах – это зарождение и начальное подрастание трещины. В металлах, содержащих включения, первые две стадии протекают сравнительно легко, но затем трещина сдерживается границами зерен. По этой причине в таких металлах часто наблюдают зарождение и торможение множества трещин до момента неустойчивого распространения одной из них.

Критический размер трещины характеризуется концентрацией напряжений в ее устье, достигающей уровня прочности металла.

98

При достижении трещиной критической длины ее дальнейшее распространение происходит лавинно без заметной пластической деформации, не требуя подвода энергии извне.

Конструирование и выпуск хладостойкой и криогенной техники должны быть основаны на глубоком знании поведения материалов при низких температурах, надежных методов оценки работоспособности и долговечности материалов, научно обоснованных рекомендаций по выбору материалов.

Особенностью низкотемпературной службы является ужесточение требований к материалу по пластичности и вязкости. Обычно минимальная рабочая температура определяется температурой вязкохрупкого перехода, при которой вязкость падает до неприемлемо малых значений. Сложность количественной оценки влияния различных конструкторско-технологических факторов, размеров деталей, уровня остаточных напряжений, вида напряженного состояния и условий нагружения на надежность машин и конструкций затрудняет создание нормативных рекомендаций по применению материалов для работы в конкретных условиях.

По хладостойкости металлические материалы, используемые при низких температурах, условно могут быть разбиты на четыре основные группы.

1. Металлы и сплавы, характеристики механических свойств которых позволяют использовать их при температурах до –60 °С, т. е. до низких климатических температур, для изготовления изделий так называемого северного исполнения.

Кэтой группе относятся качественные углеродистые и низколегированные стали ферритного и перлитного классов с ОЦК решеткой.

2. Ко второй группе относятся сплавы, сохраняющие вязкость

ипластичность при охлаждении до 170 К. Это стали с 0,2–0,3 % С, дополнительно легированные Ni, Cr, Ti, Mo.

Кданной группе принадлежат, например, низкоуглеродистые ферритные стали с 2–5 % Ni, используемые при температурах 210–150 К.

3. К третьей группе относятся сплавы, способные без ухудшения свойств выдерживать температуры до 77 К (температура кипения жидкого азота).

Сюда относятся стали типа 12Х18Н10Т, 0Н9А, большинство сплавов на основе Al, Ti, Сu, не обнаруживающих склонности

99

к хрупкому разрушению. Для ненагруженных конструкций в целях экономии Ni применяют Cr–Мn и Cr–N–Mn стали типа

10Х14Г14Н4Т, 03Х13АГ19, 07Х21Г7АН5.

4. К четвертой группе относятся сплавы, работающие при температуре ниже 77 К. К этой группе принадлежат материалы, используемые в космической технике, производстве и потреблении водорода, экспериментальной физике.

Для работы при таких температурах пригодны лишь высоколегированные коррозионно-стойкие стали типа 03Х20Н16АГ6, 10Х11Н23ТЗМР, некоторые бронзы, никелевые, алюминиевые сплавы, легированные магнием, и сплавы титана.

2.4. Влияние низких температур на механические свойства сталей

При понижении температуры твердость сталей и характеристики прочности при любом виде нагружения возрастают. Это связано с тем, что пластическая деформация металлов является термически активируемым процессом. При понижении температуры достижение заданной деформации требует больших напряжений.

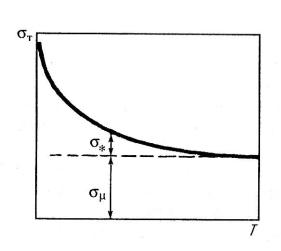

Температурная зависимость предела текучести сталей в соответствии с моделью термически активируемого течения схематически показана на рис. 2.22. Предел текучести при фиксированной температуре можно разделить на термическую ζ* и атермическую ζμ составляющие.

Рис. 2.22. Схема изменения термической ζ* и атермической ζμ составляющих предела текучести в зависимости от температуры

100