Лекции / Новая папка / Ресурсосберегающие технологии

.docx

Ресурсосберегающие технологии

Сварка рельсов в пути и на РСП

Работа с рельсами

Подготовка рельсов к укладке в путь:

- входной контроль в пунктах поступления рельсов с металлургических комбинатов;

-

сварка новых рельсов в рельсовые плети;

-

изготовление высокопрочных изолирующих стыков;

-

изготовление рельсов нестандартной длины.

Работа с рельсами в пути:

-

сварка рельсов в плети длиною более стандартной;

-

профильное шлифование рельсов;

-

восстановление целостности рельсовых плетей в местах наличия дефектов;

-

лубрикация рельсов;

-

восстановление профиля рельсов наплавкой.

Восстановление рельсов в заводских условиях:

-

репрофилирование рельсов;

-

сварка старогодных рельсовых плетей;

-

изготовление мерных старогодных рельсов;

-

изготовление рельсов переходного профиля.

Технология изготовления в условиях РСП

Входной контроль рельсов

Входной контроль качества рельсов поступающих с металургических комбинатов осуществляется на рельсосварочных предприятиях силами специально обученных работников в объёме не менее 10% от партии поступивших рельсов с использованием сертифицированных мерительных линеек, щупов, шаблонов, штангенциркулей, твердомеров, сканирующих средств на специальных (выверенных) площадках.

Подготовка рельсов к сварке

Сварка рельсов

Горячая правка сварного стыка

Грубая обработка сварного шва

Термообработка сварного шва

Холодная правка сварного шва

Чистовая обработка поверхности катания рельса в зоне сварного шва

Приёмочный контроль сварного шва.

Тяговые транспортёры для перемещения рельсовой плети по технологической линии

Погрузочная эстакада

Работа с рельсами в пути

Сварка рельсов в пути осуществляется передвижными рельсосварочными машинами (ПРСМ), а в местах где невозможно применение ПРСМ с использованием алюмотермитного способа соединения рельсов.

Профильное шлифование рельсов осуществляется рельсошлифовальными машинами с активными рабочими органами с целью устранения мелких неровностей на поверхности катания рельсов и стрелочных переводов рельсошлифовальными машинами..

Лубрикация рельсов осуществляется с целью снижения интенсивности бокового износа рельсов в кривых участках пути путём использования как стационарных так и передвижных лубрикаторов.

восстановление профиля рельсов наплавкой

Репрофилирование рельсов

Осуществляется путём придания головке рельса оптимального профиля за счёт фрезирования поверхности катания рельса (верхняя и боковая грань головки). Работа производится только в заводских условиях на специальных фрезерных станках.

Соединение рельсовых плетей в плеть бесконечной длины

Сварка рельсовых плетей и рельсов мерных, нестандартной длины, переходного профиля из новых и из старогодных рельсов осуществляется по единой технологии. Однако технология подготовки старогодных рельсов к сварке очень сложна и заслуживает отдельного изложения.

Способы сварки плетей между собой

-

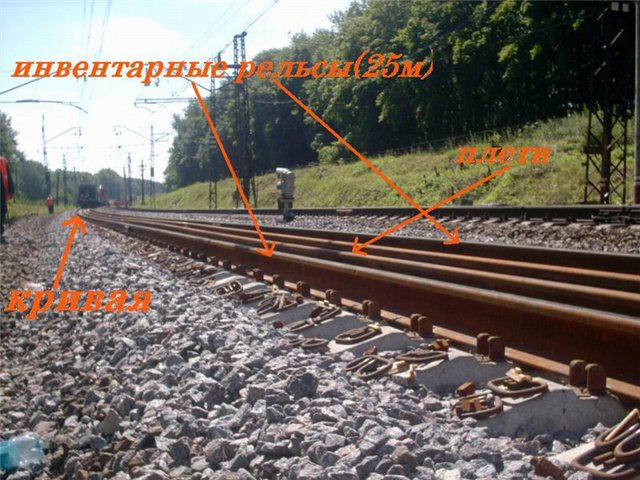

Вварка участка плети вместо рельсов разрядного интервала между лежащими в пути рельсовыми плетьми;

-

Приварка к лежащей в пути плети лежащей внутри колеи плети с последующей её укладкой в путь;

-

Сварка плетей внутри колеи с последующей их укладкой в путь.

Рельсовые плети, лежащие в пути либо приготовленные к укладке последовательно свариваются и вводятся в температурный интервал закрепления;

Где необходимо устройство изолирующих стыков производится склейка высокопрочных изолирующих стыков;

Стрелочные переводы ввариваются в плеть;

Перед ответственными искусственными сооружениями и станциями ввариваются приборы для компенсации температурных напряжений.

На участках 1-3 классов сварки плетей между собой производится только ПРСМ, на путях 4-5 класса – допускается АТС с установкой фрезерованных накладок;

Изолирующие стыки могут ввариваться в плеть или склеиваться в полевых условиях.

Стрелочные переводы ввариваются в плеть АТС с установкой фрезерованных накладок.

Приборы для компенсации температурных напряжений ввариваются АТС с установкой фрезерованных накладок.

Технология приварки рельсовых соединителей

Определение температуры рельса перед началом работ;

Разогрев рельса (при необходимости);

Зачистка поверхности перед сваркой;

Обеспечение надёжного контакта нулевого провода с рельсом;

Приварка обоймы соединителя к рельсу;

Зачистка сварных швов;

Проверка качества.

Обеспечение исправного состояния поверхности катания рельсов и элементов стрелочных переводов

Оборудование для наплавки

Технология наплавки

Зачистка поверхности с удалением источников дальнейшего развития дефектов;

Разогрев наплавляемой поверхности (при необходимости);

Обезжиривание наплавляемой поверхности;

Послойная наплавка с проковкой наплавляемого шва

Шлифовка наплавленного участка

Контроль качества.

Отшлифованный стык