Предприятия по изготовлению шпал

Виды шпал, применяемых на железных дорогах

-

Деревянные шпалы;

-

Железобетонные шпалы;

-

Стальные шпалы;

-

Шпалы из полимерных материалов.

Шпалопропиточные заводы (пш)

Шпалопропи́точный завод — предприятие путевого хозяйства с механизированными производственными процессами, на котором производится пропитка антисептиками деревянных шпал, мостовых и переводных брусьев.

На шпалопропиточном заводе имеются:

- склад сырой продукции

- цех пропитки с машинным отделением и котельной

- устройства водоочистки

- склад антисептиков

- склад готовой продукции

- транспортное хозяйство

- подъездные пути для автомобильного и железнодорожного транспорта.

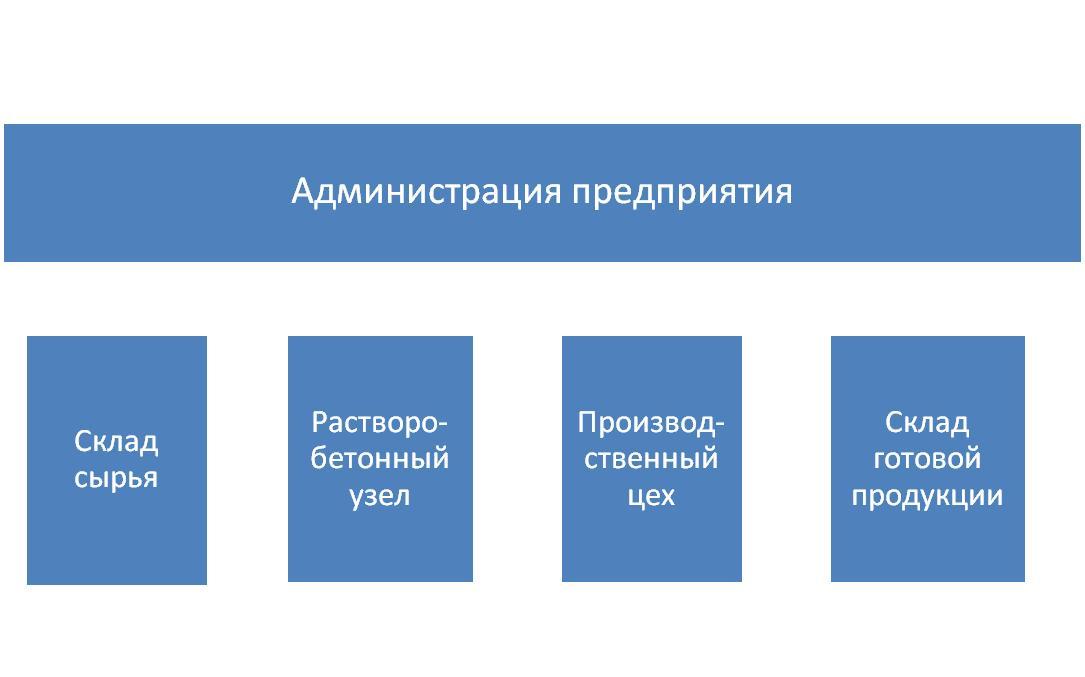

Структура шпалопропиточного предприятия

Технология изготовления и пропитки деревянных шпал

Изготавливают деревянные шпалы из сосны, ели, дуба, клёна, эвкалипта, кедра и некоторых других пород древесины.

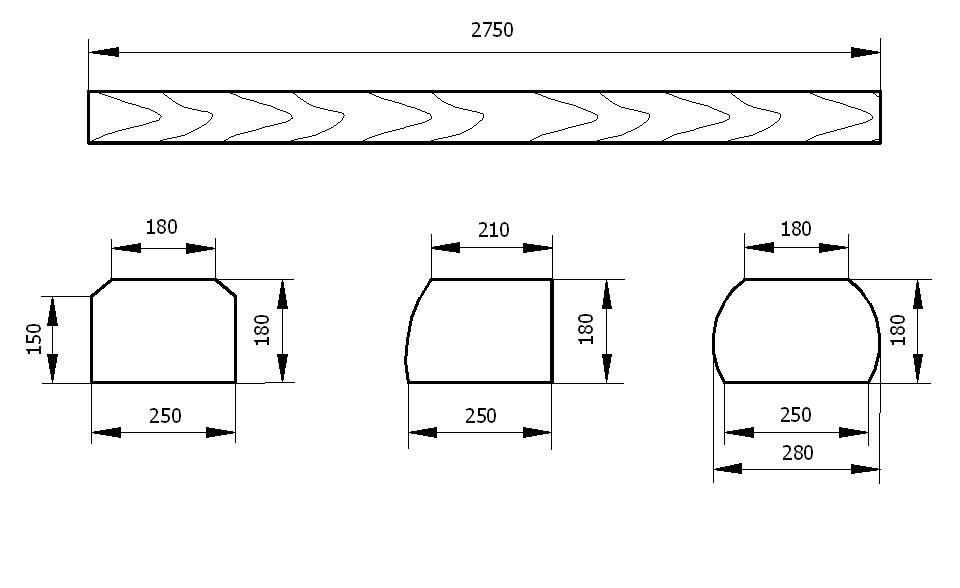

Согласно действующим стандартам (ДСТУ ГОСТ 78:2009, ГОСТ 78-2004, ГОСТ 78-89) изготавливают шпалы двух видов: для главных (тип 1) и подъездных (тип 2) путей.

Эти элементы делают обрезными (обработанные с 4-х сторон), полуобрезными (обработка с 3-х сторон), а также необрезными (отесаны только верхняя и нижняя часть).

На деревообрабатывающих предприятиях из соответствующих пород дерева изготавливается «белая» шпала и отправляется на шпалопропиточные предприятия.

Для продления срока службы и обеспечения устойчивости к процессам гниения и преждевременного разрушения деревянные шпалы пропитываются масляными антисептиками. Используют два вида антисептиков:

1) Маслянистые пропитки:

- антраценовое масло;

- каменноугольное креозотовое масло;

- сланцевое масло и т.д.

2) Водорастворимые пропитки:

- хлористый цинк (ZnCl2);

- фтористый натрий (NaF).

таким антисептиком как креозот.

На шпалопропиточном предприятии «белая» шпала складируется для просушки в естественных условиях и подготовки к пропитке;

Партия подготовленных к пропитке «белых» шпал загружается на вагонетки и подаётся в автоклав для пропитки;

Из автоклава пропитанные шпалы на вагонетках поступают на склад готовой продукции где складируются на специальных площадках для проветривания, а затем отгружаются потребителям.

Поставка «белых» шпал на ПШ

В производстве используется непропитанные шпалы и брус закупаемые у лесозаготавливающих предприятий.

Контроль качества сырья

Все непропитанные шпалы и брус, поступающие на завод, подвергаются входному контролю на соответствие ГОСТам 78–2004 и 8816–2003.

Каждая шпала проверяется на соответствие заданным техническим условиям. В производство поступает только высококачественное сырье.

Сушка древесины

Отобранные и рассортированные по типам шпалы и брус поступают на склад, где происходит естественная сушка древесины. В производство поступает древесина только с влажностью менее 22%.

Укрепление концов шпал

Производится укрепление торцов шпалы П–образными скобами в целях защиты от растрескивания, что позволяет увеличить срок службы шпалы на 7–8 лет.

Автоклав для загрузки вагонеток со шпалами

Непропитанные шпалы и брус загружаются для пропитки в автоклав

Процесс пропитки деревянных шпал

Создание начального вакуума, при котором в древесине создаётся разрежение.

Жидкостное давление выше атмосферного. В древесину под давлением вводят антисептик.

Конечный вакуум, предназначенный при пропитке маслами для снижения начального поглощения, а при пропитке водорастворимыми антисептиками — для подсушки поверхности древесины.

Выход пропитанных шпал из автоклава

Пропитка производится каменноугольным маслом по способу «вакуум–давление–вакуум» при давлении 8 атм. и температуре 100 °С.

Это позволяет достичь глубину пропитки до 5 мм, что гарантирует надежную консервацию древесины.

Каменноугольное масло является безальтернативным защитным средством для шпалы, относящейся к XII–XIII классам условий службы.

Отгрузка пропитанных шпал на склад готовой продукции

Каждая партия пропитанных шпал подвергается контролю на соответствие ГОСТ 20022.5–93 — пустотелым буром проверяется глубина пропитки. В случае, если проба не соответствует ГОСТу, бракуется вся партия.

После пропитки готовые шпалы поступают на склад и в последствии отгружается потребителям. Средний срок службы шпалы - 18–20 лет.

Предприятия по изготовлению железобетонных шпал (ЖБШ)

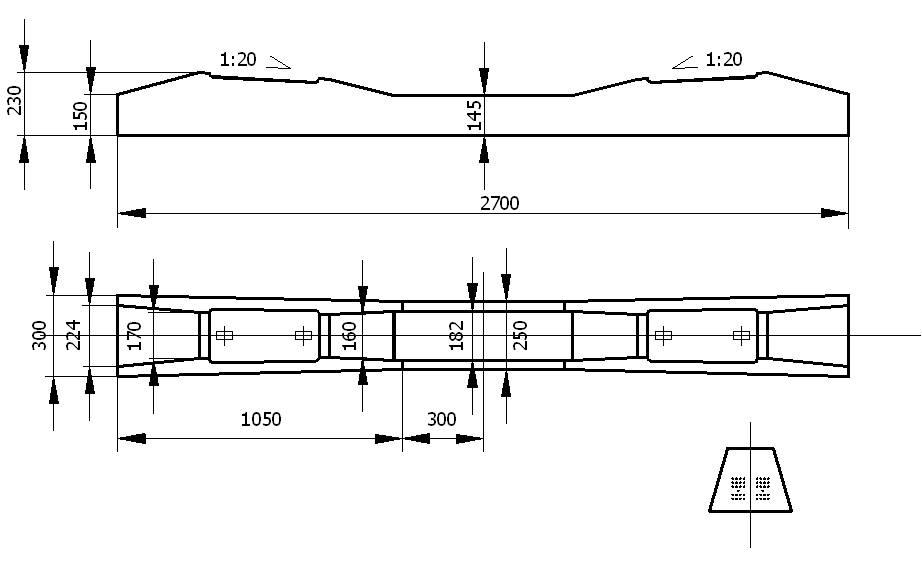

Железобетонные шпалы делают из тяжелых бетонов ( ГОСТ 26633, ГОСТ 13015.0, прочность на сжатие — В40, морозоустойчивость — F 200).

Шпалы выполнены в виде балок с переменным сечением (масса до 270 кг).

На них имеются площадки для установки рельс, а также отверстия под крепежные элементы.

Все железобетонные шпалы изготавливаются с предварительным натяжением арматуры.

Процесс производства заключается в помещении арматуры в специальные формы для передачи растягивающих усилий.

Затем происходит заполнение бетоном (объем 0,108 м3).

После затвердевания напряжение с арматуры снимается, а форма разрушается.

Таким образом, получают железобетонные шпалы, которые устойчивы к механическим нагрузкам, возникающим в процессе движения подвижного состава.

Напряжение арматуры позволяет избежать раскола полученных балок даже при точечных воздействиях большой силы.

Среди преимуществ железобетонных шпал можно отметить почти неограниченный срок эксплуатации, возможность повторного использования. Кроме того, они отлично подходят для укладки на самых грузонапряженных участках, поскольку способны выдерживать длительные нагрузки.

В отличие от деревянных шпал железобетонные более дорогие в производстве, обладают значительным весом.

Технология изготовления железобетонных шпал

В производственном цехе шпальные формы оборудуются арматурой и закладными деталями;

По системе транспортёров со склада сырья в растворобетонный узел поступают щебень, песок и цемент;

С помощью системы дозированного приготовления растворобетонной смеси производится замес бетона;

Механический раздатчик загружает бетон в оборудованные формы;

Формы поступают на вибростолы где происходит уплотнение бетонной смеси под воздействием вибрации;

Формы с уплотнённой бетонной смесью поступают в пропарочную камеру;

По окончании процесса пропарки формы из камеры вытаскиваются и снимаются с изделия;

Готовое изделия проходит приёмочный контроль и отправляется на склад готовой продукции.