- •1.Определение понятие системы «железнодорожный путь». Основные подсистемы железнодорожного пути( в том числе на мостах и в тоннелях)

- •Назначение железнодорожного пути

- •2.Силы, действующие на путь

- •Вертикальные динамические силы.

- •3.Типы верхнего строения пути

- •Классификация рельсов

- •4. Длина рельсов

- •10.Промежуточные рельсовые скрепления. Требование, Классификация

- •Прмежуточные рельсовые скрепления

- •11.Конструкции промежуточных рельсовых скреплений для деревянных шпал

- •Раздельное скрепление кб для жб шпал

- •Подкладочное скрепление бп (а) и бесподкладочное жбр (б) для железобетонных шпал:

- •13.Противоугоны. Схемы их расстановки

- •Виды противоугонов:

- •15.Классификация стыков. Конструкции стыков. Элементы стыковых скреплений

- •16. Изолирующие, токопроводящие и переходные стыки

- •19.Деревянные шпалы, достоинства и недостатки. Борьба с износом шпал

- •20.Железобетонные шпалы. Достоинства и недостатки. Конструкция железобетонных шпал

- •21.Срок службы шпал

- •22.Назначение балластного слоя. Требования, предъявляемые к нем

- •23.Показатели прочности путевого щебня. Фракционный ( зерновой) состав путевого щебня

- •24.Типовые поперечные профили балластной призмы

- •29.Угон пути и борьба с ним. Причины угона пути

- •35. Деформация основной площадки земляного полотна

- •36.Защита земляного полотна от неблагоприятных природных условий

- •37. Рельсовая колея, общие требования. Устройство колеи на прямых участках. Ширина колеи. Нормы и допуски

- •41.Определение оптимальной ширины колеи

- •43. Определение возвышения наружного рельса

- •Определение расчетного возвышения наружного рельса в кривых для пропуска пассажирских и грузовых поездов из условия комфортабельности езды

- •48.Укороченные рельсы

- •Определяют количество укороченных рельсов принятого размера, шт.:

4. Длина рельсов

-условия заводского изготовления 60-100м

-условия транспортировки –до 800м

-условия текущего содержания 12.5-25м.

-климатические Условия : -нормальные, -длинные, -бесстыковые петли

Рельсовая сталь

Материалом для рельсов служит рельсовая сталь. Рельсы изготавливаются двух групп: I группа — из спокойной мартеновской стали, раскисленной в ковше комплексными раскислителя-ми без применения алюминия или других раскислителей, образующих в стали вредные строчечные неметаллические включения; II группа — из спокойной мартеновской стали, раскисленной алюминием или марганец-алю-миниевым сплавом.

Качество стали определяется ее химическим составом

С повышением в стали углерода С повышается общая прочность рельсов при изгибе, твердость и износостойкость. Марганец Mn увеличивает твердость, износостойкость и вязкость рельсовой стали, а кремний Si — твердость и износостойкость. Фосфор Р и сера S — вредные примеси. При низких температурах рельсы с большим содержанием фосфора становятся хрупкими, а серы — красноломкими (при прокате рельсов образуются трещины). Ванадий, титан и цирконий — микролегирующие и модифицирующие добавки, улучшающие структуру и качество стали. Для обеспечения большей износостойкости и долговечности рельсы изготавливают из мартеновской высокоуглеродистой стали (типы Р75, Р65, Р50).

Рельсы, полностью удовлетворяющие техническим требованиям и стандартам, относятся к 1-му сорту. Рельсы, имеющие отклонения в химическом составе и механических свойствах, относятся ко 2-му сорту.

8.Маркировка, срок службы рельсов и мероприятия по их продлению

![]()

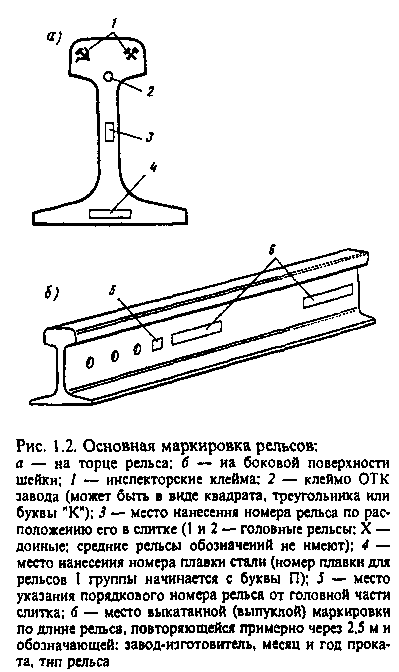

Рис. 1,2 Основная маркировка рельсов:

а – на торце; б – на боковой поверхности шейки

1 – инспекторские клейма; 2 – клеймо ОТК завода (мб в виде □, ∆ или буквы «К»); 3 – место нанесения номера рельса по расположению его в слитке (1 и 2 –головные рельсы, Х – доиные: средние рельсы обозначений не имеют); 4 – место нанесения номера плавки стали; 5 – место указания порядкового номера рельса от головной части слитка; 6 – место выкатанной (выпуклой) маркировки по длине рельса, повтор-ся̴ ̴ через 2,5м и обознач. завод-изготовитель, месс. и год проката, тип рельса

Маркировка рельсов производится для правильной укладки их в путь и для определения места и времени изготовления каждого отдельного рельса. Она подразделяется на основную (постоянную), выполняемую во время прокатки клеймением в горячем и холодном состоянии (рис. 1.2) и дополнительную или временную, выполненную краской. Основная заводская маркировка указывает соответствие рельсов требованиям стандартов, а дополнительная отмечает особенности каждого рельса (укорочение, сорт и т. д.).

Рельсы изымаются с пути или по износу головки или по дефектности.

Продление сроков службы рельсов в настоящее время производится путем применения ресурсосберегающих технологий, в частности, хорошим средством восстановления служебных свойств рельсов является их периодическая шлифовка в пути или острожка старогодных рельсов на рельсосварочных предприятиях.

Повышение качества рельсов ведется по трем основным направлениям: повышение чистоты рельсовой стали; повышение твердости рельсового металла и улучшение его структуры; повышение прямолинейности рельсов при изготовлении