- •Содержание

- •Введение

- •1. Исходные данные

- •2. Расчетная часть

- •2.1 Расчет процесса горения топлива

- •2.2 Тепловой баланс трубчатой печи.

- •2.2.1 Расчет коэффициента полезного действия и расхода топлива.

- •2.3 Выбор типоразмера трубчатой печи

- •2.4 Выбор горелок

- •2.5 Расчет диаметра печных труб

- •2.6 Упрощенный расчет камеры радиации

- •2.7 Расчет камеры конвекции

- •2.8 Гидравлический расчет змеевика трубчатой печи

- •2.9 Упрощенный аэродинамический расчет дымовой трубы.

- •Список использованных источников

2.5 Расчет диаметра печных труб

На данном этапе по результатам расчета выбираются стандартные размеры труб (диаметр, толщина и шаг).

Определяется объемный расход нагреваемого продукта:

, (23)

, (23)

где GC – производительность печи по сырью, т/сут;

ρТ – плотность продукта при средней температуре (tср.), кг/м3;

(24)

(24)

α – температурная поправка.

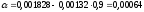

(25)

(25)

.

.

.

.

.

.

Площадь поперечного сечения трубы определяется уравнением:

, (26)

, (26)

где n – число потоков; W – допустимая линейная скорость продукта, м/с для двухпоточных печей оптимальное значение W находится в пределах 1–3 м/с;

dвн. – расчетный внутренний диаметр трубы, м.

В расчетах используем: n = 2 (двухпоточная система подачи сырья), W = 2 м/с.

Из уравнения (31) рассчитывается внутренний диаметр трубы:

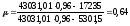

(27)

(27)

.

.

По [2, табл.5] принимаем dвн. = 0,127 м.

Толщина стенки труб, м 0,008 м

Шаг между осями труб, м

фитинги 0,280

ретурбенты 0,275

Тогда фактическая скорость:

.

.

Фактическая скорость находится в пределах 1 – 3 м/с.

Вывод: Мы вычислили диаметр печных труб, далее по нему выбрали стандартный диаметр, толщину и шаг труб, и, исходя из стандартного диаметра, рассчитали фактическую линейную скорость нагреваемого продукта.

2.6 Упрощенный расчет камеры радиации

Целью этого этапа расчета является определение температуры продуктов сгорания, покидающих топку, и фактической теплонапряженности поверхности радиантных труб. Температуру (Тп) находят методом последовательного приближения (метод итераций), используя уравнение:

, (28)

, (28)

где qp и qpK – теплонапряженность поверхности радиантных труб (фактическая) и приходящаяся на долю свободной конвекции, ккал/м2ч;

Hp/HS – отношение поверхностей, зависящее от типа печи, от вида и способа сжигания топлива; [2, с.17]

Θ – средняя температура наружной стенки радиантных труб, К;

ψ – коэффициент для топок со свободным факелом ψ = 1,2; для топок с беспламенным сжиганием топлива ψ = 1,5 – 1,6; для топок с настильным факелом ψ = 1,3;

СS = 4,96 ккал/м2чК – коэффициент лучеиспускания абсолютно черного тела.

Определение коэффициента прямой отдачи:

, (29)

, (29)

где Imax, I, Iух – теплосодержание продуктов сгорания соответственно при температурах Tmax, Tп, Tух, рассчитывается по уравнению (10), кДж/кг;

ηТ = 0,96 – к.п.д. топки.

Суть метода расчет (метод итераций) заключается в следующем: задаются температурой продуктов сгорания (Тп), которая находится в пределах 1000 – 1200 К; при этой температуре задаются и определяются параметры ,входящие в уравнение (28).

Рассчитывают фактическую теплонапряженность радиантных труб:

(30)

(30)

Затем определяем температуру наружной стенки экрана по формуле:

, (31)

, (31)

где α2 = 600 – 1000 ккал/м2чК – коэффициент теплоотдачи от стенки к нагреваемому продукту;

δ = 0,008 – толщина стенки трубы; [2, табл.5]

λ = 30 ккал/мчК – коэффициент теплопроводности стенки трубы;

=

0,002 – для жидких топлив. [2, с.43]

=

0,002 – для жидких топлив. [2, с.43]

Теплонапряженность радиантных труб, приходящаяся на долю свободной конвекции находится по формуле:

(32)

(32)

Максимальную температуру продуктов сгорания определяем по формуле:

(33)

(33)

где T0 = 313 К [2, с.15]

Определим теплосодержание продуктов сгорания при максимальной температуре, кДж/кг:

(34)

(34)

По уравнению (34) получаются расчетную величину Тп, если это значение не совпадает с заданной точностью, то расчет возобновляется, при достижении заданной точности фиксируется значение Тп, и рассчитывается количество тепла, переданное продукту в камере радиации:

(35)

(35)

Таблица 4 – Результаты расчета Тп методом итераций

|

№ |

Тпзад., К |

qtп, кДж/кг |

Тmax, К |

μ |

qp, ккал/м2∙ч |

Θ, К |

qpk, ккал/м2∙ч |

Тпрасч, К |

|

1 |

1079,775 |

17237 |

2116,75 |

0,6685 |

25480,8511 |

592,6077 |

4119,7481 |

1079,682 |

|

2 |

1079,682 |

17235 |

2116,77 |

0,6686 |

25483,3166 |

592,6163 |

4118,6713 |

1079,725 |

|

3 |

1079,725 |

17236 |

2116,76 |

0,6686 |

25482,1905 |

592,6124 |

4119,1631 |

1079,705 |

|

4 |

1079,705 |

17235 |

2116,77 |

0,6686 |

25482,7048 |

592,6142 |

4118,9384 |

1079,714 |

|

5 |

1079,714 |

17235 |

2116,76 |

0,6686 |

25482,4700 |

592,6134 |

4119,0410 |

1079,710 |

|

6 |

1079,710 |

17235 |

2116,77 |

0,6686 |

25482,5772 |

592,6137 |

4118,9942 |

1079,712 |

|

7 |

1079,712 |

17235 |

2116,77 |

0,6686 |

25482,5282 |

592,6136 |

4119,0156 |

1079,711 |

|

8 |

1079,711 |

17235 |

2116,77 |

0,6686 |

25482,5506 |

592,6136 |

4119,0058 |

1079,712 |

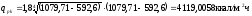

Приведем расчет для последней итерации:

Принимаем Тп = 1079,71 К.

Теплосодержание продуктов сгорания на 1 кг топлива при заданной температуре:

Максимальная температура продуктов сгорания:

Теплосодержание продуктов сгорания при максимальной температуре:

Коэффициент прямой отдачи:

Фактическая теплонапряженность радиантных труб:

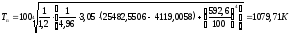

Температура наружной стенки экрана:

Теплонапряженность радиантных труб, приходящихся на долю свободной конвекции:

Расчетная температура продуктов сгорания:

Так как заданная точность достигнута, то фиксируется Тп расч = 1079,71К. Рассчитывается при этой температуре количество тепла, переданное продукту в камере радиации:

где теплосодержание продуктов сгорания на 1 кг топлива при заданной температуре:

Максимальная температура продуктов сгорания:

Теплосодержание продуктов сгорания при максимальной температуре:

Коэффициент прямой отдачи:

Тогда, фактическая теплонапряженность радиантных труб:

Фактическая теплонапряженность поверхности радиантных труб меньше допустимой (25 Мкал/м2∙ч < 35 Мкал/м2∙ч), что говорит о правильно сделанном выборе типоразмера печи и эффективной ее работе.

Схема движения газовых потоков в камере радиации показана на рисунке 2.

Выводы: мы

рассчитали температуру продуктов

сгорания, покидающих топку, при помощи

метода последовательного приближения;

ее значение Тп = 1079,71 К.

Фактическая теплонапряженность

поверхности радиантных труб при этом

составила qр =

ккал/м2ч.

После сравнивая полученное значение

фактической теплонапряженности с

допускаемым для данной печи qдоп.=

35 Мкал/м2ч

(см. табл.2), можно сказать, что наша печь

работает с недогрузкой.

ккал/м2ч.

После сравнивая полученное значение

фактической теплонапряженности с

допускаемым для данной печи qдоп.=

35 Мкал/м2ч

(см. табл.2), можно сказать, что наша печь

работает с недогрузкой.

1 – Радиантный змеевик; 2 – камера радиации; 3 – поток дымовых газов; 4 – сырьевой поток.

Рисунок 2 – Схема движения газовых потоков в камере радиации.