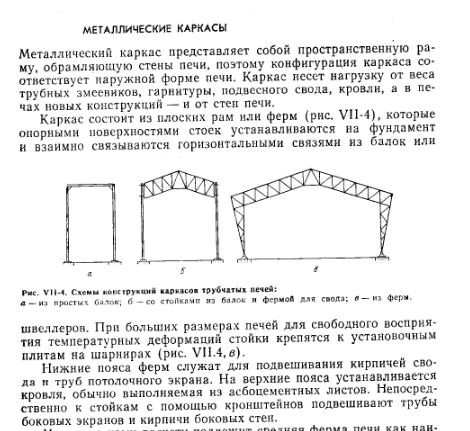

БТПп4 / 7 семестр / гайсина / доклады+през / 30 Пиролиз2

.docxСЛАЙД 3: В современных пиролизных печах для интенсификации процесса применяют пирозмеевики различной конструкции. Они представляют собой систему труб переменного сечения. Это связано с тем, что основные характеристики пирозмеевика (диаметр, нагрузка по сырью, время пребывания потока в нем и температура стенки) тесно связаны между собой. При сокращении времени пребывания необходимо повышать температуру стенки и увеличивать удельную поверхность змеевика, т.е. удельную поверхность на единицу объема зоны реакции или так называемый гетероатомный фактор зоны реакции (S/V). Это увеличение гетерогенного фактора достигается переходом на трубы малого диаметра или выполнением пирозмеевика ветвящимся. Увеличение гетерогенного фактора зоны реакции способствует не только росту теплопередачи в поток реагирующего нефтепродукта, но и оказывает заметное каталитическое воздействие на протекание многих реакций, в том числе, на выходы олефинов и на образование отложений кокса в зоне пиролиза. Предлагаются не только «разветвленные» пирозмеевики, но и выполнение труб с внутренним продольным рифлением и даже нанесением ребристого внутреннего покрытия с витыми продольными ребрами высотой до 15-20 мм.

Сформированные рифления или внутренние «ребра» обеспечивают 3-5 – кратный оборот сырьевого потока вдоль оси пиролизной трубы. Такая конструкция способствует значительному повышению гетерогенного фактора и обеспечивает заметное увеличение выхода целевых продуктов за счет повышения S/V. Более интенсивное воздействие на процесс пиролиза могут оказать металлические насадки различной формы, помещенные в трубчатку. Такая насадка может выполнять функции катализатора, повышающая глубину деструкции и избирательность по отдельным компонентам продуктов пиролиза.

СЛАЙД 4:

Переход от змеевиков постоянного диаметра к разветвленным можно проиллюстрировать на примере печей SRT фирмы «Lummus» (рис. 1.9).

Рис. 1.9. Схема пирозмеевиков печей SRT фирмы «Lummus».

Змеевики печи SRT-I (длиной ~75м и диаметром 125 х 9,5мм) располагаются однорядно. Для входных труб змеевика использована сталь X25H20, для выходных – X25H35. Пиролиз жидкого сырья в печах SRT-I ведут при температуре около 830°С, время пребывания потока в змеевике составляет 0,73-0,75с. При внутреннем диаметре пирозмеевика 106 мм, нагрузка по бензину составляет 2,5-2,8т/ч. Всего в топочной камере располагается четыре змеевика, выходы из которых попарно соединены для подачи пирогаза в два закалочно-испарительных аппарата.

Змеевик печи SRT-II состоит из труб трех диаметров: 85х8, 114х9 и 159х9,5мм. Четыре параллельных потока, каждый, пройдя по отдельной трубе, объединяются в два потока и поступают в одну общую трубу. Диаметр труб выбирают таким, чтобы массовая скорость в них сохранялась почти постоянной. В змеевике этой конструкции общее время пребывания потока составляет 0,6 с. Сопротивление и парциальное давление углеводородов в разветвленном змеевике несколько выше. Однако за счет меньшего времени пребывания селективность процесса повышается. Один змеевик обеспечивает нагрузку по сырью 5,5т/ч.

Змеевик печи SRT-III короче змеевика печи SRT-II за счет меньшей длины труб большого диаметра. Так как укороченный змеевик не может обеспечивать такую же нагрузку по сырью и его конверсию, как змеевик печи SRT-II, то и трубы в нем несколько меньшего диаметра. Нагрузка этой печи по бензину 4,5 т/ч, повышенная селективность достигается за счет малого времени пребывания, более низкого парциального давления углеводородов и более высокой температуры пиролиза.

Модификация змеевика (модель IV) состоит из труб четырех диаметров. По сравнению с печью SRT-III он не дает существенного сокращения времени реакции (~0,35 с против ~0,4 с), но при той же нагрузке имеет значительно большую поверхность на единицу объема змеевика, что обеспечивает достижение более высокой температуры потока при той же температуре стенки.

СЛАЙД 5:

Футеровка печей (рисунок 2.78) – это конструкция из огнеупорных, кислотоупорных, теплоизоляционных и облицовочных материалов и изделий, ограждающая рабочую камеру, в которой протекают печные процессы, от взаимодействия с окружающей средой. Во многих печах футеровку выполняют из фасонных шамотных кирпичей с огнеупорностью: 1730 °С – класс А; 1670 °С – класс Б; 1580 °С – класс В. Футеровка предохраняет металлоконструкции печи, а также обслуживающий ее персонал от воздействия высоких температур и печной среды. Она обеспечивает необходимую газоплотность в рабочей камере печей, т.е. полную герметизацию при работе под высоким давлением, либо достаточную газоплотность при давлениях, близких к атмосферному. Футеровка один из основных конструктивных элементов печей, который дает возможность осуществления высокотемпературных термотехнологических и теплотехнических процессов в печной среде при наличии механических нагрузок с сохранением в течение длительного времени геометрической формы рабочей камеры, механической и строительной прочности. Большое разнообразие огнеупорных кирпичей (до 80 типоразмеров) очень усложняет сборку обмуровки. Поэтому в современных печах все чаще применяют блочные обмуровки из жаростойкого бетона и железобетона. Для печей с металлическим каркасом применяют блоки массой 500 кг и более, монтируемые с использованием кранов, и мелкие блоки массой 50 кг, которые укладывают вручную. В мировой практике строительства трубчатых печей четко наметилась тенденция перехода от тяжелой кирпичной огнеупорной обмуровки к облегченным жароупорным и теплоизоляционным блокам. Конструктивно блок комбинируется из сборных теплоизоляционных плит, защищаемых с огневой стороны слоем жаростойкого бетона. Значительное уменьшение массы обмуровки способствует распространению новых конструкций печей с облегченным каркасом.

СЛАЙД 6:

СЛАЙД 7:

СЛАЙД 8: