- •Реактор гидрокрекинга

- ••Реактор гидрокрекинга служит для переработки тяжелых нефтяных 2 дистиллятов в стационарном слое катализатора

- •Корпус аппарата – многослойный (4-5 слоев) в рулонированном исполнении:

- •• Ввод газо-сырьевой смеси осуществляется через штуцер в верхнем днище.

- ••Для предотвращения попадания механических примесей и продуктов 7 коррозии трубопроводов в реактор устанавливают

- •• В верхней части каждой реакционной зоны установлено контактно-распределительное

- ••Для охлаждения реакционной смеси подается квенчинг - через вертикальную трубу10 подвода водорода, проходящую

- •Реактор гидрокрекинга R-101

- •Спасибо за внимание!

Реактор гидрокрекинга

Выполнил студент гр. БТП-13-02 Михеева К.М.

•Реактор гидрокрекинга служит для переработки тяжелых нефтяных 2 дистиллятов в стационарном слое катализатора под давлением водорода.

3

•Реактор – вертикальный цилиндрический аппарат со сферическими днищами внутренним диаметром 3 м и высотой около 38 м.

•Аппарат по высоте имеет шесть зон: верхнюю фильтрующую и пять реакционных.

•Все внутренние устройства реактора выполняются из высоколегированной стали Х18Н10Т, либо из других аналогичных сталей.

4

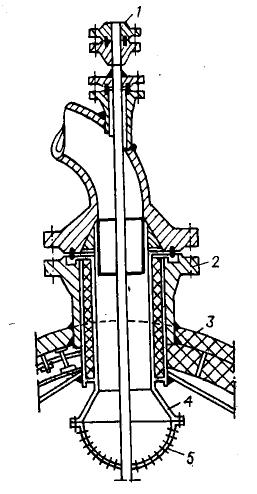

Рисунок 1 – Реактор гидрокрекинга:

1 – фильтрующее устройство;

2 – труба подвода водорода;

3 – переточная труба;

4 – корпус;

5 – колосниковая решетка;

6 – контактно-распределительное устройство;

7 – стакан;

8 – торкрет-бетон;

9 – патрубок выгрузки катализатора;

10 – контрольная система;

11 – термопара.

Корпус аппарата – многослойный (4-5 слоев) в рулонированном исполнении:

•Наружные слои – из менее дорогостоящих сталей, содержащих 0,95% Cr, 0,5% Mo и 0,64% Mn в качестве легирующих добавок.

•Внутренний защитный слой – стали, содержащая 18% Cr, 10% Ni, 18% Mn и 0,5% Ti.

•Второй защитный слой – легированная сталь Х18Н10Т.

•Изнутри аппарата – слой жаростойкого торкрет-бетона толщиной 100-150 мм.

5

Рисунок 2 – Рулонированный сосуд высокого давления

• Ввод газо-сырьевой смеси осуществляется через штуцер в верхнем днище. |

6 |

•Входной штуцер реактора оборудован специальным устройством – гасителем скорости и энергии потока.

Рисунок 3 – Устройство для ввода сырья 1 – штуцер для термопары; 2 – штуцер для ввода сырья; 3 – корпус реактора; 4 – конус;

5 – перфорированная полусферическая крышка

•Для предотвращения попадания механических примесей и продуктов 7 коррозии трубопроводов в реактор устанавливают фильтры.

•Узел фильтрации - система распределительных стаканов (патрубков) с прорезями. Патрубки опираются на колосниковую решетку, на которую сверху уложен слой сетки. На сетку засыпан слой фарфоровых шаров, затем

слой отработанного катализатора и сверху снова слой фарфоровых шаров.

Рисунок 4 – Узел фильтрации 1 – колосниковая решетка; 2 – стакан; 3 – сетка;

4 – стакан погружной;

5 – фарфоровые шары;

6 – катализатор.

• В верхней части каждой реакционной зоны установлено контактно-распределительное |

8 |

устройство, которое состоит из двух тарелок: верхней сливной и нижней распределительной.

•Тарелка смешения имеет набор одинаковых стаканов, расположенных ниже плоскости тарелки.

•На распределительной тарелке, выше ее плоскости, установлен набор одинаковых переливных стаканов. В нижней части переливных стаканов смонтированы отбойники.

Рисунок 5 – Узел контактно- распределительного устройства 1 – катализатор; 2 – фарфоровые шары;

3 – тарелка распределительная;

4 – тарелка смешения;

5 – колосниковая решетка;

6 – труба переточная для выгрузки катализатора.

Рисунок 6 – Распределительная тарелка

9

Рисунок 7 – Контактно-распределительное устройство реактора R-101

•Для охлаждения реакционной смеси подается квенчинг - через вертикальную трубу10 подвода водорода, проходящую сквозь слои катализатора, или через специальные штуцеры, расположенные у каждого контактно-распределительного устройства.

Функции квенчинга:

•охлаждать реакционную смесь холодным водородом;

•обеспечивать постоянную и равномерную температуру жидкости, поступающей на последующий слой катализатора

•эффективно перемешивать и равномерно диспергировать жидкость перед поступлением на следующий слой катализатора.

11

Рисунок 8 – Труба квенчинга