- •Расчет и конструирование химических аппаратов

- •Расчет и конструирование химических аппаратов Учебное пособие

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1. Справочные таблицы к курсовому проекту по механике

- •– Полумуфта; 2 – вал; 3 – вал с фланцем; 4 – болт; 5 – гайка; 6 – гайка круглая; 7 – шайба многолапчатая; 8 – шпонка

- •Глава 2. Расчет корпуса аппарата

- •Глава 3. Расчет элементов механического перемешивающего устройства

- •Глава 4. Расчет опор корпуса и привода химических аппаратов

- •Глава 5. Уплотнения вращающихся валов

- •Глава 6. Фланцевые соединения аппаратов

- •– Для плоских приварных фланцев;

- •Глава 7. Пример расчета

- •60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

- •Глава 8. Расчет корпуса химического аппарата

- •450062, Республика Башкортостан,г.Уфа, ул. Космонавтов,1

Глава 4. Расчет опор корпуса и привода химических аппаратов

4.1. Расчет опор–лап и опор-стоек

Данный раздел посвящён методике расчета опор вертикальных аппаратов, конструкции, основных и присоединительных размеров опор-лап, опор-стоек; рассматриваются конструкции и требования к выбору мешалок в соответствии с ОСТ 26-01-1245-83, а также типы и параметры корпусов для аппаратов с перемешивающими устройствами в соответствии с действующими отраслевыми стандартами Минхимнефтемаш России.

Материалы раздела будут полезны при выполнении курсового проекта на тему "Расчет и конструирование аппаратов с перемешивающими устройствами''.

Размер опоры лапы или опоры стойки выбирается в зависимости от внутреннего диаметра корпуса аппарата в соответствии с ОСТ 26-665-72. Затем проводится проверочный расчет элементов опоры по следующей методике [18].

Выбор типоразмера опоры (табл.4.1, 4.2) и определение допускаемой нагрузки на опору [G], основная величина для расчета - нагрузка на одну опору G1, H:

, (4.1)

, (4.1)

где

![]() - максимальный вес аппарата, включающий

вес аппарата, футеровки, термоизоляции;

различных конструкций, опирающихся на

корпус аппарата, максимальный вес

продуктов, заполняющих аппарат, или

массу воды при гидравлическом испытании,

Н;

- максимальный вес аппарата, включающий

вес аппарата, футеровки, термоизоляции;

различных конструкций, опирающихся на

корпус аппарата, максимальный вес

продуктов, заполняющих аппарат, или

массу воды при гидравлическом испытании,

Н;

n - число опор (n = 3 при расчете опоры-стойки; n = 4 при расчете опоры-лапы) .

Проверка опоры на грузоподъемность по условию

G1<[G]. (4.2)

Определение фактической площади подошвы подкладного листа опор (Афакт, мм2):

Афакт

=

![]() , (4.3)

, (4.3)

где a2, b2 - размеры подкладного листа в мм (табл. 4.1, 4.2).

Определение требуемой площади подошвы подкладного листа (Атреб, мм2) из условия прочности бетона фундамента:

Aтреб

=

![]() , (4.4)

, (4.4)

где

![]() -

допускаемое удельное давление, МПа:

-

допускаемое удельное давление, МПа:

для

бетона марки 300

![]() -

= 23 МПа;

-

= 23 МПа;

для

бетона марки 200

![]() -

= 14 МПа;

-

= 14 МПа;

для

кирпичной кладки

![]() -

= 1,6 МПа.

-

= 1,6 МПа.

Проверка удовлетворения выбранного размера площади подкладного листа условию прочности материала фундамента

Афакт > Атреб. (4.5)

Проверка вертикальных ребер опоры на сжатие и устойчивость. Напряжение сжатия в ребре при продольном изгибе

(4.6)

(4.6)

где

![]() –

поправка на действие неучтенных факторов

[18];

–

поправка на действие неучтенных факторов

[18];

![]() –

коэффициент,

определяемый по графику, приведенному

на рис.4.1, в зависимости от гибкости

ребра λ:

–

коэффициент,

определяемый по графику, приведенному

на рис.4.1, в зависимости от гибкости

ребра λ:

; (4.7)

; (4.7)

![]() -

гипотенуза ребра,

-

гипотенуза ребра,

![]() –

для

опоры-лапы;

–

для

опоры-лапы;

для

опоры-стойки

![]() определяется из рис.

3.

определяется из рис.

3.

![]() -

число ребер в опоре (

-

число ребер в опоре (![]() = 2, рис.

2.3);

= 2, рис.

2.3);

![]() -

толщина ребра;

-

толщина ребра;

![]() -

вылет ребра;

-

вылет ребра;

![]() -

допускаемое напряжение на сжатие

для

материала ребер опоры;

-

допускаемое напряжение на сжатие

для

материала ребер опоры;

![]() -

коэффициент уменьшения допускаемых

напряжений при продольном изгибе.

-

коэффициент уменьшения допускаемых

напряжений при продольном изгибе.

Для

опор типа 1; 3 –

![]() =

0,6.

=

0,6.

Для

опор типа 2 –

![]() = 0,4.

= 0,4.

Для стали марки Ст.3 напряжение в ребрах должно быть не более 100 МПа. Если оно больше допустимого, то увеличивают толщину ребра и рассчитывают повторно.

Проверка на срез прочности угловых сварных швов, соединяющих ребра с корпусом аппарата;

(4.8)

(4.8)

где

![]() = 0,85 ∙ S1

–

катет шва;

= 0,85 ∙ S1

–

катет шва;

![]() – общая

длина швов;

– общая

длина швов;

![]() –

допускаемое

напряжение на срез в сварном шве,

–

допускаемое

напряжение на срез в сварном шве,

![]() <

80

МПа.

<

80

МПа.

Расположение опор-стоек и опор-лап для корпусов типа 0; 1; 2; 3 (см. табл. (6-12; 14) и присоединительные размеры приведены на рис. 4.4; 4.5 и в табл.3.

4.2. Конструкция опор –лап и опор-стоек

Опора приводов для корпусов типа 0; 1; 2; 3 представлена на рисунке 4.6, присоединительные размеры приведены в табл. 4.4, где

D5 - размер болтовой окружности для присоединения стоики привода;

D1 - размер болтовой окружности для присоединения торцового или сальникового уплотнения вала перемешивающего устройства;

d1, d2 - размеры болтов (шпилек) для крепления уплотнения вала и привода соответственно;

n и n1 - количество болтов (шпилек) уплотнения и привода соответственно.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 4.1. График к расчету ребра опоры

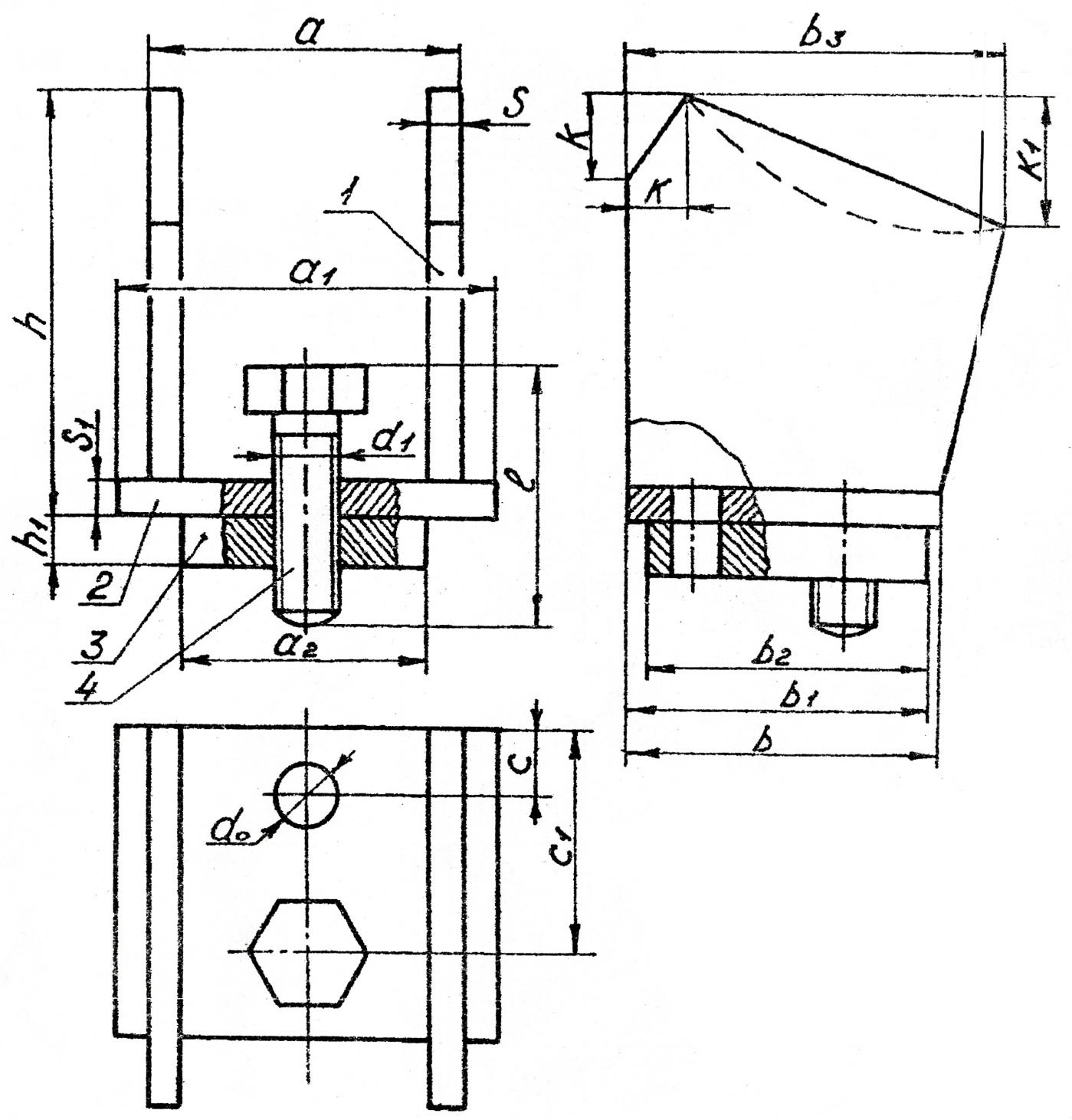

Рис. 4.2. Конструкция опор-лап

типа

1, 2, по ОСТ 26-665-87. Исполнение 2:

1

– косынка; 2 – основание; 3 – подкладной

лист;

4

– регулировочный болт

Таблица 4.1

Размеры опор-лап типа 1, 2 исполнения 2 по ГОСТ 26-655-72 (для рис. 4.2)

|

Допус-каемая нагрузка на опору, кН |

Диаметр аппарата, мм |

Тип |

а, мм |

a1, мм |

a2, мм |

b, мм |

b1, мм |

b2, мм |

с, мм |

c1, мм |

h, мм |

h1, мм |

l, мм |

St, мм |

K, мм |

K1, мм |

R, мм |

r, мм |

d0, мм |

d1, мм |

f, мм |

Масса |

Подкладной лист, кг |

|

40 |

1000 |

1 |

170 |

190 |

120 |

185 |

150 |

400 |

40 |

100 |

285 |

20 |

100 |

10 |

30 |

50 |

800 |

20 |

35 |

М24 |

50 |

7,77 |

2,6 |

|

2 |

315 |

390 |

80 |

160 |

16,43 |

||||||||||||||||||

|

63 |

1400 |

1 |

210 |

250 |

150 |

230 |

170 |

160 |

120 |

345 |

24 |

120 |

12 |

35 |

60 |

1100 |

М30 |

60 |

14 |

4,5 |

|||

|

2 |

380 |

470 |

100 |

210 |

28 |

||||||||||||||||||

|

100 |

2000 |

1 |

250 |

310 |

200 |

310 |

230 |

220 |

160 |

460 |

30 |

16 |

40 |

80 |

1400 |

30 |

42 |

М36 |

80 |

33,4 |

10 |

||

|

2 |

520 |

620 |

130 |

280 |

69,3 |

||||||||||||||||||

|

160 |

2400 |

1 |

340 |

380 |

250 |

390 |

290 |

280 |

60 |

200 |

570 |

36 |

150 |

20 |

60 |

100 |

1600 |

40 |

М42 |

100 |

65,8 |

19,5 |

|

|

2 |

650 |

780 |

180 |

360 |

137,8 |

||||||||||||||||||

|

250 |

2800 |

1 |

410 |

453 |

300 |

480 |

360 |

350 |

240 |

680 |

40 |

24 |

75 |

120 |

1800 |

50 |

М48 |

180 |

116,4 |

32,9 |

|||

|

2 |

800 |

940 |

220 |

435 |

245,6 |

Рис.4.3. Конструкция опор-стоек типа 3 по ОСТ 26-365-87

Исполнение 2:

1 – косынка; 2 – основание; 3 – подкладной лист; 4 – регулировочный болт

Таблица 4.2

Размеры опор-стоек типа 3 исполнения 2 по ГОСТ 26-655-72 (для рис. 3)

|

Допус-каемая нагрузка на опору, кН |

Диаметр аппарата, D, мм |

Тип |

а, мм |

а1, мм |

а2, мм |

b, мм |

b1, мм |

b2, мм |

b3, мм |

с, мм |

c1, мм |

h, мм |

h1, мм |

l, мм |

S1, мм |

К, мм |

K1, мм |

r, мм |

d0, мм |

d1, мм |

Масса, кг |

Подкладной лист, кг |

|

40 |

1000 |

3 |

170 |

200 |

120 |

180 |

150 |

140 |

240 |

40 |

100 |

420 |

20 |

100 |

12 |

50 |

125 |

20 |

35 |

М24 |

17,5 |

2,6 |

|

63 |

1400 |

3 |

280 |

230 |

150 |

200 |

170 |

160 |

280 |

120 |

490 |

24 |

120 |

14 |

15 |

150 |

М30 |

27,6 |

4,5 |

|||

|

100 |

2000 |

3 |

270 |

310 |

200 |

250 |

230 |

220 |

360 |

160 |

630 |

30 |

18 |

20 |

180 |

30 |

42 |

М36 |

57,6 |

10 |

||

|

160 |

2400 |

3 |

360 |

400 |

250 |

340 |

290 |

280 |

480 |

60 |

200 |

840 |

35 |

150 |

24 |

25 |

250 |

40 |

М42 |

136,6 |

20 |

|

|

250 |

2800 |

3 |

500 |

550 |

300 |

490 |

360 |

350 |

620 |

240 |

1200 |

40 |

34 |

35 |

350 |

50 |

М48 |

394 |

33 |

Примечание. Пример условного обозначения опоры типа 3 исполнения 2 с допускаемой нагрузкой 40 кН:

Опора 3-2-40 ГОСТ 26-655-72

Рис.

4.5.

Расположение

опор-лап для корпусов типа 0;1;2;3

Рис.

4.4.

Расположение

опор-стоек для корпусов типа 0;1

4.3. Конструкция опор привода

Таблица 4.3

Присоединительные размеры опор-стоек и опор-лап для корпусов типа 0; 1; 2; 3 (см. рис. 4.4; 4.5)

|

Диаметр аппарата, Dl, мм |

Диаметр отверстий под болты опор d0, мм |

D3, мм |

|||||

|

для опор-стоек |

для опор-лап (норм.) |

для опор-лап (увеличенных) |

|||||

|

без рубашки |

с рубаш-кой |

без рубашки |

с рубаш-кой |

без рубашки |

с рубаш-кой |

||

|

1000 |

35 |

920 |

1000 |

1280 |

1390 |

1480 |

1590 |

|

1100 |

35 |

1020 |

1100 |

1380 |

1490 |

- |

- |

|

1200 |

35 |

1100 |

1200 |

1480 |

1390 |

1680 |

1790 |

|

1300 |

35 |

1200 |

1300 |

1580 |

1690 |

- |

- |

|

1400 |

35 |

1260 |

1360 |

1680 |

1790 |

1880 |

- |

|

1500 |

42 |

1360 |

1450 |

1780 |

1890 |

- |

- |

|

1600 |

42 |

1410 |

1510 |

2000 |

2100 |

2300 |

2400 |

|

1700 |

42 |

1510 |

1610 |

198O |

2090 |

- |

- |

|

1800 |

42 |

1610 |

1710 |

2220 |

2300 |

2500 |

2600 |

|

1900 |

42 |

1710 |

1810 |

2180 |

2290 |

- |

- |

|

2000 |

42 |

1810 |

2010 |

2560 |

2760 |

2980 |

3180 |

|

2200 |

42 |

2010 |

2210 |

2700 |

3090 |

|

3610 |

|

2400 |

42 |

2210 |

2410 |

3080 |

3290 |

3600 |

3810 |

|

2600 |

42 |

2410 |

2610 |

3470 |

3670 |

4110 |

4310 |

|

2800 |

42 |

2610 |

2810 |

3670 |

3880 |

4310 |

4520 |

|

3000 |

42 |

2810 |

2960 |

3870 |

4080 |

4510 |

4720 |

|

3200 |

42 |

2960 |

3160 |

4070 |

- |

4710 |

- |

Рис. 4.6.

Опора приводов для корпусов типа 0; 1; 2; 3

Таблица 4.4

Присоединительные размеры привода к корпусам типа 0; 1; 2; 3 по ОСТ 26-01-1246-7 5 (рис. 4.6)

|

Габарит привода |

Исполнение привода |

Диаметр вала d1, мм |

Диаметр корпуса аппарата D1, мм |

D5, мм |

d2, мм |

n1 |

Для уплотнений на Pу, МПа |

|||||

|

до 0,6 |

до 3,2 |

|||||||||||

|

D1 |

d1 |

n |

D1 |

d1 |

n |

|||||||

|

1 |

11; 12 |

40 |

1000 и более |

350 |

М16 |

6 |

150 |

М16 |

4 |

- |

- |

- |

|

11; 13; 21; 31÷34; 41 |

50 |

170 |

240 |

М16 |

12 |

|||||||

|

21; 31÷34; 41 |

65 |

200 |

8 |

|||||||||

|

2 |

11÷13; 21; 31÷34; |

1200 и более |

500 |

М20 |

8 |

|||||||

|

11;13; 21; 31÷34; 41 |

80 |

225 |

280 |

М24 |

||||||||

|

31÷34; 41 |

95 |

255 |

||||||||||

|

3 |

11÷13; 21; 31÷34; |

80 |

1600 и более |

600 |

М24 |

225 |

||||||

|

11;13; 21; 31÷34; 41 |

95 |

255 |

||||||||||

|

41 |

110 |

280 |

310 |

|||||||||

|

4 |

11÷13; 21; 31÷34; |

2200 и более |

900 |

М32 |

12 |

|||||||

|

11÷13; 31÷34; |

130 |

340 |

340 |

М28 |

||||||||

|

5 |

21 |

|||||||||||