- •В. А. Валетов, Ю. П. Кузьмин, А. А. Орлова, С. Д. Третьяков

- •Технология приборостроения

- •Оглавление

- •Введение

- •Глава 1. Отработка конструкций деталей

- •на технологичность

- •1.1. Общие понятия и определения

- •1.2. Обеспечение технологичности

- •Глава 2. Точность изготовления деталей приборов

- •и методы ее обеспечения

- •2.1. Метод пробных ходов и промеров

- •2.2. Метод автоматического получения размеров на настроенных станках

- •2.3. Систематические погрешности обработки

- •2.3.1. Погрешности, возникающие вследствие неточности, износа

- •и деформации станков

- •2.3.2. Погрешности, связанные с неточностью и износом режущего инструмента

- •2.3.3. Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева

- •2.3.4. Погрешности теоретической схемы обработки

- •2.3.5 . Погрешности, вызываемые упругими деформациями заготовки

- •2.4. Случайные погрешности обработки

- •2.4.1. Законы рассеяния (распределения) размеров

- •2.4.2. Составляющие общего рассеяния размеров деталей

- •2.5. Суммарные погрешности изготовления деталей

- •2.6 Практическое применение законов распределения размеров

- •для анализа точности обработки

- •2.7 Технологические размерные цепи

- •Глава 3. Оптимизация характеристик поверхностного слоя изделий приборостроения

- •3.1. Микрогеометрия и ее оптимизация

- •3.2.Технологические остаточные напряжения

- •3.3. Нанесение покрытий на поверхности изделий

- •3.3.1. Современные технологии нанесения покрытий

- •3.3.1.1. Газодинамический метод

- •3.3.1.2. Импульсно плазменная технология нанесения покрытий

- •3.3.1.3. Нанесение покрытий с помощью вращающихся валков

- •3.3.1.4. Технология нанесения порошковых полимерных покрытий

- •Глава 4. Принципы и особенности базирования

- •при использовании современного оборудования

- •4.1. Классификация баз по различным признакам

- •4.2. Разновидности технологических баз

- •4.3. Назначение технологических баз

- •4.4. Принцип совмещения (единства) баз

- •4.5. Принцип постоянства баз

- •Глава 5. Современные методы проектирования техпроцессов и оформления технологической документации

- •5.1. Методы проектирования

- •5.1.1. Современные САПР ТП

- •5.1.2. Система «TechCard»

- •5.1.3. Система «T-FLEX Технология

- •5.1.4. Система «САПР ТП ВЕРТИКАЛЬ»

- •5.1.5. САПР ТП TechnologiCS

- •5.1.6. Система «МАС ПТП»

- •5.1.7. Система "ТИС-Адрес"

- •5.2. Оформление технологической документации

- •Глава 6. Основы технологии сборки элементов точной механики

- •6.1. Селективная сборка или метод групповой взаимозаменяемости

- •6.2. Основной принцип адаптивно-селективной сборочной технологии

- •6.3. Определение и оптимизация границ групп допусков

- •6.4. Реализация АСС

- •Глава 7. Применение RP-технологий в производстве элементов, приборов и систем.

- •Предисловие

- •7.1 Основные технологии быстрого получения прототипов изделий

- •7.1.1 Стереолитография

- •7.1.2. Технологии с использованием тепловых процессов

- •7.1.2.1. Технология SLS

- •7.1.2.2 LOM - технология

- •7.1.2.3 FDM - технология

- •7.1.3 Трехмерная печать (3D Printers)

- •7.1.3.1. Genisys (Stratasys)

- •7.1.3.2. Z 402 (Z Corporation)

- •7.1.3.3. Actua 2100 (3D Systems)

- •7.1.4 Практическое применение RP - технологий

- •7.1.4.1. QuickCast. Литье по выжигаемым стереолитографическим моделям

- •7.1.4.2 Литье в эластичные силиконовые формы в вакууме

- •7.1.4.3. Промежуточная оснастка

- •7.1.4.4 RP - технологии с использованием листовых материалов

- •7.2 Проектирование и изготовление - единый процесс создания изделий

- •7.2.1 Предисловие

- •7.2.2. Проектирование изделия - изготовление изделия - быстрое усовершенствование изделия

- •7.2.3. Последовательность создания изделия

- •7.2.4. Критические факторы успеха и стратегии конкуренции

- •7.2.5 Ключевой фактор - время

- •7.2.6 Одновременное проектирование - конкурентоспособное проектирование

- •7.2.6.1 Классические ступени проектирования изделий

- •7.2.6.2. Требования к новым методам проектирования изделий

- •7.2.6.3. Принцип одновременности инженеринга

- •7.2.7. Модели

- •7.2.7.1. Классификация моделей

- •7.2.7.2. Влияние моделей на ускорение процесса проектирования изделий

- •7.2.7.3. Мотивация через модели

- •7.2.8. Создание моделей с помощью RP - технологий, как элемент одновременного инженеринга

- •7.2.8.1. RP - модели как гарантия обязательной базы данных

- •7.2.8.2. Определения: быстрое прототипирование, быстрое изготовление, быстрое производство

- •7.2.8.3. Взаимосвязь RP - моделей и фаз проектирования изделий

- •Глава 8.Основы технологии изготовления и сборки элементов радиоэлектронной аппаратуры

- •8.1. Электронные и микроэлектронные элементы

- •8.1.1 Типы полупроводниковых структур

- •Рис. 8.1. Схема классификации полупроводниковых структур

- •Немагнитные полупроводниковые структуры в свою очередь делятся на элементы, химические соединения, твердые растворы.

- •8.1.1.1. Кремний и его применение

- •8.1.2. Дискретные электрорадиоэлементы

- •8.1.2.1 Резисторы

- •8.1.2.2. Конденсаторы

- •8.1.2.3. Катушки индуктивности

- •8.1.2.4. Трансформаторы

- •8.1.2.5. Диоды

- •8.1.2.5.1. Светодиоды

- •8.1.2.6. Транзисторы

- •8.1.2.6.1. Пластиковые транзисторы

- •8.1.3. Технология изготовления тонкопленочных интегральных микросхем

- •8.1.3.1. Классификация и назначение интегральных микросхем

- •Рис. 8.33. Современная интегральная микросхема

- •8.1.3.1.1. Классификация интегральных микросхем

- •По степени интеграции. Названия микросхем в зависимости от степени интеграции (в скобках указано количество элементов для цифровых схем):

- •По технологии изготовления.

- •По виду обрабатываемого сигнала

- •Аналоговые (входные и выходные сигналы изменяются по закону непрерывной функции в диапазоне от положительного до отрицательного напряжения питания)

- •8.1.3.1.2 Назначение интегральных микросхем

- •8.1.3.2. Материалы для изготовления тонкопленочных и толстопленочных интегральных схем

- •8.1.3.2.1.Напыление частицами

- •8.1.3.2.2. Физико-химические способы получения пленочных покрытий

- •8.1.4. Технология изготовления полупроводниковых интегральных микросхем

- •8.1.4.1.1. Подготовка поверхности

- •8.1.4.1.2. Нанесение фотослоя

- •8.1.4.1.3. Совмещение и экспонирование

- •8.1.4.1.4. Проявление

- •8.1.4.1.5.Травление

- •8.1.5 Электрический монтаж кристаллов интегральных микросхем на коммутационных платах

- •8.1.5.1. Проволочный монтаж

- •8.1.5.2. Ленточный монтаж

- •8.1.5.3. Монтаж с помощью жестких объемных выводов

- •8.1.5.4. Микросварка

- •8.1.5.5. Изготовление системы объемных выводов

- •8.2.1. Основные характеристики печатных плат

- •8.2.1.1. Материалы, используемые для изготовления печатных плат

- •8.2.1.2. Точность печатных плат

- •8.2.1.3. Отверстия печатных плат

- •8.2.1.4. Толщина печатных плат

- •8.2.2. Типы печатных плат

- •8.2.2.1. Односторонние печатные платы

- •8.2.2.2. Двухсторонние печатные платы

- •8.2.2.3. Многослойные печатные платы

- •8.2.2.4. Гибкие печатные платы

- •8.2.2.5. Рельефные печатные платы

- •8.2.2.5.1. Технологии изготовления рельефных печатных плат

- •8.2.3. Технологические процессы изготовления печатных плат

- •8.2.3.1. Основные методы изготовления печатных плат

- •8.2.3.2. Аддитивная технология

- •8.2.3.3. Комбинированный позитивный метод

- •8.2.3.4. Тентинг-метод

- •8.2.3.5. Струйная печать как способ изготовления электронных плат

- •8.2.3.6. Технологии настоящего и будущего

- •8.2.4. Сборка и монтаж печатных плат

- •8.2.5. Методы контроля печатных плат

- •8.2.5.1. Система контроля качества печатных плат Aplite 3

- •Рис. 8.67. Интерфейс Системы Aplite 3

- •8.2.5.2. Электрический контроль печатных плат

- •8.3. Современное оборудование для изготовления радиоэлектронной аппаратуры

- •9.1. Основные понятия

- •9.2. Материалы для нанотехнологий

- •9.2.1. Фуллерены

- •9.2.2. Нанотрубки

- •9.2.3. Ультрадисперсные наноматериалы

- •9.3. Оборудование для нанотехнологий

- •9.4. Развитие нанотехнологий

- •9.4.1. Новейшие достижения

- •9.4.2. Перспективы развития

- •9.4.3. Проблемы и опасности

- •Литература

- •КАФЕДРА ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ

б) Изготовление фотошаблонов.

2Резка заготовок;

3Изготовление базовых отверстий;

4Ламинирование;

5Экспонирование; а) Размещение фотошаблона;

б) Экспонирование фоторезиста.

6Химическая обработка; а) Проявление; б) Травление;

в) Удаление резиста.

7Прессование;

8Сверление отверстий;

9Металлизация отверстий;

10Химическая обработка;

а) Нанесение резиста; б) Электролитическое нанесение меди;

в) Оловянно свинцовое покрытие; г) Удаление резиста; д) Травление меди; е) Удаление припоя.

11 Нанесение защитного покрытия.

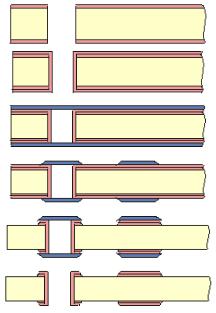

8.2.3.4. Тентинг-метод

В таблице 8.8 приведены основные технологические операции тентингметода изготовления ПП.

|

|

|

|

|

Таблица 8.8. |

||

|

|

|

|

Эскиз |

Технологическая операция |

|

|

|

|

|

|

|

Сверление отверстий в заготовке |

||

|

|

|

|

|

|||

|

|

|

|

|

фольгированного диэлектрика |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Металлизация всей поверхности и стенок |

||

|

|

|

|

|

|||

|

|

|

|

|

заготовки |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Нанесение пленочного фоторезиста |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Получение защитного рисунка в пленочном |

||

|

|

|

|

|

фоторезисте (экспонирование, проявление) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Травление медной фольги в окнах |

||

|

|

|

|

|

фоторезиста |

|

|

|

|

|

|

|

Удаление защитного рисунка фоторезиста |

||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

275

8.2.3.5. Струйная печать как способ изготовления электронных плат

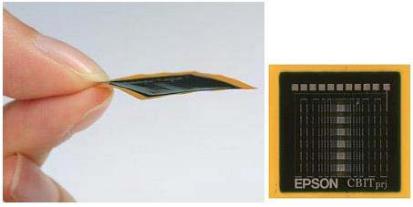

Одним из передовых подходов к изготовлению электронных устройств является разработка компании Seiko Epson.

В ноябре 2004 года во время специально организованной прессконференции в Токио специалисты Seiko Epson представили первую в мире, согласно их утверждению, сверхтонкую многослойную микроэлектронную плату (рис. 8.62), которая изготовлена с применением метода струйной печати.

Рис. 8.62. Пример сверхтонкой многослойной платы

Продемонстрированная Seiko Epson печатная (во всех смыслах этого слова) плата обладает размерами всего 20×20 мм, а толщина ее равняется лишь 200 мкм. Данная разработка является частью исследовательского проекта, рассчитанного на три года (реализация его началась в июне 2003 г.). Участники проекта ставят перед собой две основные цели: во-первых, добиться существенного снижения энергоемкости процесса изготовления печатных плат, во-вторых, создать миниатюрные, легкие, высокопроизводительные платы, пригодные для использования в конечных устройствах, в частности в вычислительном и коммуникационном оборудовании.

На протяжении уже многих лет для размещения медных соединений на многослойных платах применяется метод фотолитографии. Однако становится все труднее изготовлять подобным образом миниатюрные и быстрые, но в то же время дешевые платы, поскольку упомянутый метод требует постоянного уменьшения толщины медных слоев, создания отдельной фотомаски для каждого из них, формирования электрических соединений между слоями (что само по себе является весьма сложным процессом) и, наконец, большого количества различных химических компонентов и реактивов - фоторезиста, проявителя, вытравливателей, обесцвечивающих средств и т. п. В то же время технология струйной печати имеет множество преимуществ в сравнении с фотолитографией. Так, она предусматривает использование гораздо меньшего объема материалов, а сам процесс является "сухим", т. е. не происходит загрязнение воздуха вредными жидкостями. Помимо этого, процедура изготовления плат с помощью струйной печати состоит из меньшего числа шагов и легко адаптируется к различным типам устройств (поскольку не

276

применяются фотомаски), что особенно важно, когда необходимо выпускать малые партии плат разной конструкции. Наконец, данная технология оптимально подходит для работы с многослойными структурами, так как межслойные соединения могут быть напрямую нанесены на плату. Одним словом, струйная печать позволяет производить многослойные платы высокой плотности, имеющие малую стоимость, причем - без какого-либо ущерба для окружающей среды.

Если говорить непосредственно о разработке, продемонстрированной Seiko Epson, то это 20слойная плата размером 20×20 мм и толщиной 200 мкм (без учета твердой подложки). При формировании топологии соединений на ней применялось два типа чернил - изолирующие и проводящие. В последних содержатся микрочастицы серебра, диаметр которых составляет от нескольких до десятков нанометров. Следует отметить, что в будущем планируется использовать и другие проводящие материалы, в том числе алюминий, никель и магний - это должно способствовать еще большему снижению стоимости "отпечатанных" плат. Размеры поперечного сечения соединений в показанной плате равны 50×4 мкм (соответственно ширина и высота), а минимальное расстояние между ними - 110 мкм. В будущем инженеры компании рассчитывают довести толщину соединений до 15 мкм. Общая протяженность линий связи в представленной плате около 5 м.

К поставкам опытных образцов плат, выпускаемых методом струйной печати, Seiko Epson планирует приступить в 2006 г., а начать коммерциализацию данной технологии в 2007 г.

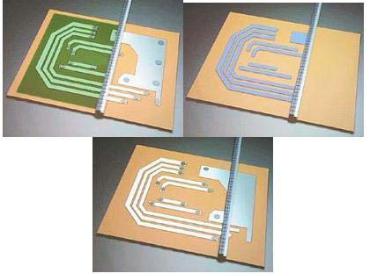

В процессе изготовления плат методом струйной печати используется два вида чернил - проводящие и изолирующие, при этом в случае многослойных плат (рис. 8.63) формирование электрических соединений между слоями не представляет особой проблемы в отличие от применяемой в настоящее время технологии фотолитографии. Плюс ко всему, новый метод позволяет легко переключиться с одной конструкции выпускаемых плат на другую.

Рис. 8.63. Послойное нанесение слоев на плату

277

Аналогичные разработки ведутся фирмой E Ink, которая была основана в 1997 г. группой сотрудников лаборатории Media Lab Массачусетского технологического института во главе с Джозефом Джекобсоном (Joseph Jacobson).

Работы в данном направлении продвигаются весьма успешно. Около года назад E Ink удалось привлечь к разработкам компанию Lucent Technology, и вот ими представлен первый прототип гибкого дисплея. Данное устройство имеет видимую область площадью 25 квадратных дюймов и содержит несколько сотен пикселей. Основой его служат две новейшие технологии - собственно электронные чернила от E Ink, а также "пластиковые транзисторы" от Bell Labs (последняя технология предполагает создание интегрированных схем на основе пластичных материалов). Технология E Ink предполагает использование двухцветных сферических микрочастиц, за счет изменения ориентации которых и формируется изображение (основой ее служат результаты исследований, проводившихся в центре Xerox PARC еще в 70-х годах).

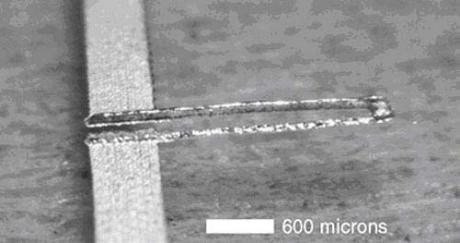

Сфера потенциального применения подобных дисплеев очень широка - ноутбуки, электронные книги, карманные устройства и т. п. Ниже представлен термочувствительный элемент, напечатанный с помощью обычного струйного принтера (рис 8.64).

Рис. 8.64. Термочувствительный элемент, напечатанный с помощью обычного струйного принтера

На этом ученые останавливаться не собираются. Их новая цель - создать технологию, которая позволила бы изготовлять микросхемы методом обычной печати.

Идея заключается в том, чтобы производить чипы путем напыления на подложку специальных "полупроводниковых" чернил. К настоящему времени в MIT Media Lab уже смогли найти способ получения жидкости c необходимыми свойствами, состоящей из агрегатов размером приблизительно 100 атомов каждый. Как считают исследователи, этого вполне достаточно, чтобы

278