- •В. А. Валетов, Ю. П. Кузьмин, А. А. Орлова, С. Д. Третьяков

- •Технология приборостроения

- •Оглавление

- •Введение

- •Глава 1. Отработка конструкций деталей

- •на технологичность

- •1.1. Общие понятия и определения

- •1.2. Обеспечение технологичности

- •Глава 2. Точность изготовления деталей приборов

- •и методы ее обеспечения

- •2.1. Метод пробных ходов и промеров

- •2.2. Метод автоматического получения размеров на настроенных станках

- •2.3. Систематические погрешности обработки

- •2.3.1. Погрешности, возникающие вследствие неточности, износа

- •и деформации станков

- •2.3.2. Погрешности, связанные с неточностью и износом режущего инструмента

- •2.3.3. Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева

- •2.3.4. Погрешности теоретической схемы обработки

- •2.3.5 . Погрешности, вызываемые упругими деформациями заготовки

- •2.4. Случайные погрешности обработки

- •2.4.1. Законы рассеяния (распределения) размеров

- •2.4.2. Составляющие общего рассеяния размеров деталей

- •2.5. Суммарные погрешности изготовления деталей

- •2.6 Практическое применение законов распределения размеров

- •для анализа точности обработки

- •2.7 Технологические размерные цепи

- •Глава 3. Оптимизация характеристик поверхностного слоя изделий приборостроения

- •3.1. Микрогеометрия и ее оптимизация

- •3.2.Технологические остаточные напряжения

- •3.3. Нанесение покрытий на поверхности изделий

- •3.3.1. Современные технологии нанесения покрытий

- •3.3.1.1. Газодинамический метод

- •3.3.1.2. Импульсно плазменная технология нанесения покрытий

- •3.3.1.3. Нанесение покрытий с помощью вращающихся валков

- •3.3.1.4. Технология нанесения порошковых полимерных покрытий

- •Глава 4. Принципы и особенности базирования

- •при использовании современного оборудования

- •4.1. Классификация баз по различным признакам

- •4.2. Разновидности технологических баз

- •4.3. Назначение технологических баз

- •4.4. Принцип совмещения (единства) баз

- •4.5. Принцип постоянства баз

- •Глава 5. Современные методы проектирования техпроцессов и оформления технологической документации

- •5.1. Методы проектирования

- •5.1.1. Современные САПР ТП

- •5.1.2. Система «TechCard»

- •5.1.3. Система «T-FLEX Технология

- •5.1.4. Система «САПР ТП ВЕРТИКАЛЬ»

- •5.1.5. САПР ТП TechnologiCS

- •5.1.6. Система «МАС ПТП»

- •5.1.7. Система "ТИС-Адрес"

- •5.2. Оформление технологической документации

- •Глава 6. Основы технологии сборки элементов точной механики

- •6.1. Селективная сборка или метод групповой взаимозаменяемости

- •6.2. Основной принцип адаптивно-селективной сборочной технологии

- •6.3. Определение и оптимизация границ групп допусков

- •6.4. Реализация АСС

- •Глава 7. Применение RP-технологий в производстве элементов, приборов и систем.

- •Предисловие

- •7.1 Основные технологии быстрого получения прототипов изделий

- •7.1.1 Стереолитография

- •7.1.2. Технологии с использованием тепловых процессов

- •7.1.2.1. Технология SLS

- •7.1.2.2 LOM - технология

- •7.1.2.3 FDM - технология

- •7.1.3 Трехмерная печать (3D Printers)

- •7.1.3.1. Genisys (Stratasys)

- •7.1.3.2. Z 402 (Z Corporation)

- •7.1.3.3. Actua 2100 (3D Systems)

- •7.1.4 Практическое применение RP - технологий

- •7.1.4.1. QuickCast. Литье по выжигаемым стереолитографическим моделям

- •7.1.4.2 Литье в эластичные силиконовые формы в вакууме

- •7.1.4.3. Промежуточная оснастка

- •7.1.4.4 RP - технологии с использованием листовых материалов

- •7.2 Проектирование и изготовление - единый процесс создания изделий

- •7.2.1 Предисловие

- •7.2.2. Проектирование изделия - изготовление изделия - быстрое усовершенствование изделия

- •7.2.3. Последовательность создания изделия

- •7.2.4. Критические факторы успеха и стратегии конкуренции

- •7.2.5 Ключевой фактор - время

- •7.2.6 Одновременное проектирование - конкурентоспособное проектирование

- •7.2.6.1 Классические ступени проектирования изделий

- •7.2.6.2. Требования к новым методам проектирования изделий

- •7.2.6.3. Принцип одновременности инженеринга

- •7.2.7. Модели

- •7.2.7.1. Классификация моделей

- •7.2.7.2. Влияние моделей на ускорение процесса проектирования изделий

- •7.2.7.3. Мотивация через модели

- •7.2.8. Создание моделей с помощью RP - технологий, как элемент одновременного инженеринга

- •7.2.8.1. RP - модели как гарантия обязательной базы данных

- •7.2.8.2. Определения: быстрое прототипирование, быстрое изготовление, быстрое производство

- •7.2.8.3. Взаимосвязь RP - моделей и фаз проектирования изделий

- •Глава 8.Основы технологии изготовления и сборки элементов радиоэлектронной аппаратуры

- •8.1. Электронные и микроэлектронные элементы

- •8.1.1 Типы полупроводниковых структур

- •Рис. 8.1. Схема классификации полупроводниковых структур

- •Немагнитные полупроводниковые структуры в свою очередь делятся на элементы, химические соединения, твердые растворы.

- •8.1.1.1. Кремний и его применение

- •8.1.2. Дискретные электрорадиоэлементы

- •8.1.2.1 Резисторы

- •8.1.2.2. Конденсаторы

- •8.1.2.3. Катушки индуктивности

- •8.1.2.4. Трансформаторы

- •8.1.2.5. Диоды

- •8.1.2.5.1. Светодиоды

- •8.1.2.6. Транзисторы

- •8.1.2.6.1. Пластиковые транзисторы

- •8.1.3. Технология изготовления тонкопленочных интегральных микросхем

- •8.1.3.1. Классификация и назначение интегральных микросхем

- •Рис. 8.33. Современная интегральная микросхема

- •8.1.3.1.1. Классификация интегральных микросхем

- •По степени интеграции. Названия микросхем в зависимости от степени интеграции (в скобках указано количество элементов для цифровых схем):

- •По технологии изготовления.

- •По виду обрабатываемого сигнала

- •Аналоговые (входные и выходные сигналы изменяются по закону непрерывной функции в диапазоне от положительного до отрицательного напряжения питания)

- •8.1.3.1.2 Назначение интегральных микросхем

- •8.1.3.2. Материалы для изготовления тонкопленочных и толстопленочных интегральных схем

- •8.1.3.2.1.Напыление частицами

- •8.1.3.2.2. Физико-химические способы получения пленочных покрытий

- •8.1.4. Технология изготовления полупроводниковых интегральных микросхем

- •8.1.4.1.1. Подготовка поверхности

- •8.1.4.1.2. Нанесение фотослоя

- •8.1.4.1.3. Совмещение и экспонирование

- •8.1.4.1.4. Проявление

- •8.1.4.1.5.Травление

- •8.1.5 Электрический монтаж кристаллов интегральных микросхем на коммутационных платах

- •8.1.5.1. Проволочный монтаж

- •8.1.5.2. Ленточный монтаж

- •8.1.5.3. Монтаж с помощью жестких объемных выводов

- •8.1.5.4. Микросварка

- •8.1.5.5. Изготовление системы объемных выводов

- •8.2.1. Основные характеристики печатных плат

- •8.2.1.1. Материалы, используемые для изготовления печатных плат

- •8.2.1.2. Точность печатных плат

- •8.2.1.3. Отверстия печатных плат

- •8.2.1.4. Толщина печатных плат

- •8.2.2. Типы печатных плат

- •8.2.2.1. Односторонние печатные платы

- •8.2.2.2. Двухсторонние печатные платы

- •8.2.2.3. Многослойные печатные платы

- •8.2.2.4. Гибкие печатные платы

- •8.2.2.5. Рельефные печатные платы

- •8.2.2.5.1. Технологии изготовления рельефных печатных плат

- •8.2.3. Технологические процессы изготовления печатных плат

- •8.2.3.1. Основные методы изготовления печатных плат

- •8.2.3.2. Аддитивная технология

- •8.2.3.3. Комбинированный позитивный метод

- •8.2.3.4. Тентинг-метод

- •8.2.3.5. Струйная печать как способ изготовления электронных плат

- •8.2.3.6. Технологии настоящего и будущего

- •8.2.4. Сборка и монтаж печатных плат

- •8.2.5. Методы контроля печатных плат

- •8.2.5.1. Система контроля качества печатных плат Aplite 3

- •Рис. 8.67. Интерфейс Системы Aplite 3

- •8.2.5.2. Электрический контроль печатных плат

- •8.3. Современное оборудование для изготовления радиоэлектронной аппаратуры

- •9.1. Основные понятия

- •9.2. Материалы для нанотехнологий

- •9.2.1. Фуллерены

- •9.2.2. Нанотрубки

- •9.2.3. Ультрадисперсные наноматериалы

- •9.3. Оборудование для нанотехнологий

- •9.4. Развитие нанотехнологий

- •9.4.1. Новейшие достижения

- •9.4.2. Перспективы развития

- •9.4.3. Проблемы и опасности

- •Литература

- •КАФЕДРА ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ

п) и применяемого оборудования ( и и t)является важной и постоянной задачей конструкторов и технологов.

После выполнения совмещения микроскоп отводится, а на его место подводится осветитель, жёстко связанный с микроскопом на каретке (или поворотной турели). Оператор включает осветитель одновременно с реле времени, которое контролирует время экспонирования.

8.1.4.1.4. Проявление

Проявление скрытого изображения для негативных фоторезистов заключается в обработке фотослоя органическим растворителем. При этом участки, не подвергшиеся облучению, растворяются, а облучённые участки, где при поглощении ультрафиолетового излучения происходит разрыв межатомных связей и перестройка структуры (фотополимеризация), сохраняются.

В позитивных фоторезистах на участках, подвергшихся облучению, происходит разрушение структуры (деструкция) с образованием кислоты. Для перевода её в растворимые слои применяют раствор неорганического соединения со щелочными свойствами (KOH, NaOH и др).

После отмывки от следов проявителя и сушки полученную фотомаску подвергают тепловому задубливанию (120÷180°С в зависимости от марки фоторезиста), в результате чего окончательно формируются её защитные свойства (рис. 8.43).

Рис. 8.43. Удаление засвеченного фоторезиста и находящегося под ним оксидного слоя

8.1.4.1.5.Травление

При травлении в жидких травителях используются водные растворы неорганических соединений (обычно кислот). Химический состав и концентрация травителя в растворе подбирается так, чтобы поверхностный слой растворялся активно, а нижележащий не растворялся. С травлением в жидких травителях связано не только явление подтравливания под фотомаску, но и разброс величины подтравливания в совокупности элементов одного слоя.

К моменту окончания растворения слоя в "окне" фотомаски боковое травление оказывается примерно равным толщине слоя (рис. 8.44), однако момент окончания травления зависит от размеров вытравливаемого элемента (окна в маске). В процессе травления имеют место отвод продуктов химической реакции от поверхности в раствор и подвод из раствора свежего травителя. Оба процесса протекают благодаря взаимной диффузии, скорость которой и

246

определяет скорость травления. В мелких элементах массообмен затруднён и скорость травления ниже, чем в крупных элементах. Поскольку технологическое время травления устанавливают по самому мелкому элементу, более крупные элементы получают "перетрав", т.е. большие погрешности размера.

Рис. 8.44. Боковое подтравливание под фотомаску: 1 - пластина; 2 - фронт травления при нормальном режиме;

3 - фронт травления при «перетравливании»;

4 – фотомаска.

Для повышения точности травления, т.е. уменьшения разброса размеров элементов из-за растрава, необходимо динамическое воздействие травителя на обрабатываемую поверхность. На рис. 8.45 приведена схема установки на основе центрифуги, снабжённой тремя форсунками для последовательного травления, отмывки (деионизированной водой) и сушки (подогретым воздухом). Форсунка для травителя обеспечивает ускоренную подачу свежего травителя к поверхности, вытесняя продукты реакции, а центробежные силы ускоряют отвод отработанного травителя.

Рис. 8.45. Схема установки травления, отмывки и сушки: 1 – полный ротор; 2 – днище камеры с отверстием; 3 – форсунка сушки; 4 – форсунки травления и отмывки; 5 – платформа с пластинами; 6 – съемная крышка.

247

В таблице 8.2 приведены применяемых при производстве интегральных микросхем типы травителей.

8.2. Травители для некоторых материалов

Примечание: к- концентрированная; рзразбавленная; г- горячая. Существенное повышение точности травления достигается при использовании вакуум-плазменных ("сухих") методов травления, при которых разрушение слоя происходит механически за счёт бомбардировки потоком заряженных частиц (ионов инертного газа). С этой целью в вакуумной камере при давлении газа 1÷10Па зажигается разряд, и обрабатываемая пластина в качестве катода подвергается обработке ионами с энергией до 1 кэВ. Структура полимерной фотомаски и её толщина сохраняют её защитные свойства до окончания обработки слоя. Поскольку движение ионов инертного газа (обычно аргона) происходит по нормали к поверхности пластины, вытравленные участки точно соответствуют размерам окон фотомаски, т.е. эффект подтравливания отсутствует.

8.1.5 Электрический монтаж кристаллов интегральных микросхем на коммутационных платах

Электромонтаж бескорпусных кристаллов ИМС заключается в электрическом соединении контактных монтажных площадок на поверхности кристалла с контактными монтажными площадками на поверхности коммутационной платы. Обычно кристалл предварительно фиксируется на плате с помощью клея или припоя. Во втором случае групповая пластина до разделения ее на отдельные кристаллы должна быть металлизирована со стороны, противоположной структурам, металлом, который хорошо смачивается припоем. Облуженными должны быть также площадки на плате, на которые устанавливаются кристаллы.

В производстве нашли применение три способа электромонтажа: с помощью гибких проволочных перемычек круглого сечения (проволочный монтаж), с помощью гибких ленточных перемычек прямоугольного сечения (ленточный монтаж) и с помощью жестких объемных выводов, предварительно выращенных на кристалле.

248

8.1.5.1. Проволочный монтаж

При проволочном монтаже перемычка формируется в процессе монтажа (рис. 8.46): после совмещения свободного конца проволоки с площадкой на кристалле производится сварка, далее изделие (коммутационная плата) перемещается так, чтобы под сварочный инструмент пришла соответствующая площадка коммутационной платы; после совмещения инструмента с площадкой производится сварка и обрезка проволоки. Далее формируется перемычка для следующей пары контактов.

Рис. 8.46. Проволочный монтаж кристалла на коммутационную плату

При перемещении платы с приваренным концом проволоки последняя сматывается с катушки неподвижной сварочной головки так, чтобы образовался небольшой избыток по длине. В результате упругости проволоки перемычка получает плавный изгиб вверх, который при температурных изменениях длины перемычки предотвращает замыкание ее на кристалл.

В современных установках для микросварки рабочий цикл сварки (контролируемые давление инструмента, нагрев, время выдержки) автоматизирован. Что касается вспомогательных приемов (перемещения, совмещения), то существуют установки с ручным перемещением изделия и визуальным совмещением с помощью микроскопа, а также установки с автоматическими программируемыми перемещениями в сочетании с системой "машинного зрения", освобождающей оператора от зрительного напряжения.

Достоинством проволочного монтажа является возможность размещения перемычек при произвольном расположении любого количества монтажных площадок на коммутационной плате, т.е. гибкость в процессе ее конструирования. Недостаток заключается в высокой трудоемкости монтажа, т.к. сварные соединения можно получать только последовательно, индивидуально.

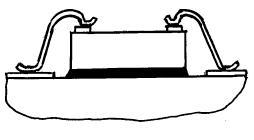

8.1.5.2. Ленточный монтаж

Отказ от проволоки и переход к плоским ленточным перемычкам позволяет изготовить их заранее и одновременно вне кристалла методом избирательного травления (фотолитографии) ленты, однако взаимное расположение перемычек должно быть жестко предопределено расположением монтажных площадок на кристалле и плате. Ленточные перемычки толщиной 70мкм остаются гибкими, поэтому для сохранения их взаимной ориентации они

249