- •В. А. Валетов, Ю. П. Кузьмин, А. А. Орлова, С. Д. Третьяков

- •Технология приборостроения

- •Оглавление

- •Введение

- •Глава 1. Отработка конструкций деталей

- •на технологичность

- •1.1. Общие понятия и определения

- •1.2. Обеспечение технологичности

- •Глава 2. Точность изготовления деталей приборов

- •и методы ее обеспечения

- •2.1. Метод пробных ходов и промеров

- •2.2. Метод автоматического получения размеров на настроенных станках

- •2.3. Систематические погрешности обработки

- •2.3.1. Погрешности, возникающие вследствие неточности, износа

- •и деформации станков

- •2.3.2. Погрешности, связанные с неточностью и износом режущего инструмента

- •2.3.3. Погрешности, обусловленные упругими деформациями технологической системы под влиянием нагрева

- •2.3.4. Погрешности теоретической схемы обработки

- •2.3.5 . Погрешности, вызываемые упругими деформациями заготовки

- •2.4. Случайные погрешности обработки

- •2.4.1. Законы рассеяния (распределения) размеров

- •2.4.2. Составляющие общего рассеяния размеров деталей

- •2.5. Суммарные погрешности изготовления деталей

- •2.6 Практическое применение законов распределения размеров

- •для анализа точности обработки

- •2.7 Технологические размерные цепи

- •Глава 3. Оптимизация характеристик поверхностного слоя изделий приборостроения

- •3.1. Микрогеометрия и ее оптимизация

- •3.2.Технологические остаточные напряжения

- •3.3. Нанесение покрытий на поверхности изделий

- •3.3.1. Современные технологии нанесения покрытий

- •3.3.1.1. Газодинамический метод

- •3.3.1.2. Импульсно плазменная технология нанесения покрытий

- •3.3.1.3. Нанесение покрытий с помощью вращающихся валков

- •3.3.1.4. Технология нанесения порошковых полимерных покрытий

- •Глава 4. Принципы и особенности базирования

- •при использовании современного оборудования

- •4.1. Классификация баз по различным признакам

- •4.2. Разновидности технологических баз

- •4.3. Назначение технологических баз

- •4.4. Принцип совмещения (единства) баз

- •4.5. Принцип постоянства баз

- •Глава 5. Современные методы проектирования техпроцессов и оформления технологической документации

- •5.1. Методы проектирования

- •5.1.1. Современные САПР ТП

- •5.1.2. Система «TechCard»

- •5.1.3. Система «T-FLEX Технология

- •5.1.4. Система «САПР ТП ВЕРТИКАЛЬ»

- •5.1.5. САПР ТП TechnologiCS

- •5.1.6. Система «МАС ПТП»

- •5.1.7. Система "ТИС-Адрес"

- •5.2. Оформление технологической документации

- •Глава 6. Основы технологии сборки элементов точной механики

- •6.1. Селективная сборка или метод групповой взаимозаменяемости

- •6.2. Основной принцип адаптивно-селективной сборочной технологии

- •6.3. Определение и оптимизация границ групп допусков

- •6.4. Реализация АСС

- •Глава 7. Применение RP-технологий в производстве элементов, приборов и систем.

- •Предисловие

- •7.1 Основные технологии быстрого получения прототипов изделий

- •7.1.1 Стереолитография

- •7.1.2. Технологии с использованием тепловых процессов

- •7.1.2.1. Технология SLS

- •7.1.2.2 LOM - технология

- •7.1.2.3 FDM - технология

- •7.1.3 Трехмерная печать (3D Printers)

- •7.1.3.1. Genisys (Stratasys)

- •7.1.3.2. Z 402 (Z Corporation)

- •7.1.3.3. Actua 2100 (3D Systems)

- •7.1.4 Практическое применение RP - технологий

- •7.1.4.1. QuickCast. Литье по выжигаемым стереолитографическим моделям

- •7.1.4.2 Литье в эластичные силиконовые формы в вакууме

- •7.1.4.3. Промежуточная оснастка

- •7.1.4.4 RP - технологии с использованием листовых материалов

- •7.2 Проектирование и изготовление - единый процесс создания изделий

- •7.2.1 Предисловие

- •7.2.2. Проектирование изделия - изготовление изделия - быстрое усовершенствование изделия

- •7.2.3. Последовательность создания изделия

- •7.2.4. Критические факторы успеха и стратегии конкуренции

- •7.2.5 Ключевой фактор - время

- •7.2.6 Одновременное проектирование - конкурентоспособное проектирование

- •7.2.6.1 Классические ступени проектирования изделий

- •7.2.6.2. Требования к новым методам проектирования изделий

- •7.2.6.3. Принцип одновременности инженеринга

- •7.2.7. Модели

- •7.2.7.1. Классификация моделей

- •7.2.7.2. Влияние моделей на ускорение процесса проектирования изделий

- •7.2.7.3. Мотивация через модели

- •7.2.8. Создание моделей с помощью RP - технологий, как элемент одновременного инженеринга

- •7.2.8.1. RP - модели как гарантия обязательной базы данных

- •7.2.8.2. Определения: быстрое прототипирование, быстрое изготовление, быстрое производство

- •7.2.8.3. Взаимосвязь RP - моделей и фаз проектирования изделий

- •Глава 8.Основы технологии изготовления и сборки элементов радиоэлектронной аппаратуры

- •8.1. Электронные и микроэлектронные элементы

- •8.1.1 Типы полупроводниковых структур

- •Рис. 8.1. Схема классификации полупроводниковых структур

- •Немагнитные полупроводниковые структуры в свою очередь делятся на элементы, химические соединения, твердые растворы.

- •8.1.1.1. Кремний и его применение

- •8.1.2. Дискретные электрорадиоэлементы

- •8.1.2.1 Резисторы

- •8.1.2.2. Конденсаторы

- •8.1.2.3. Катушки индуктивности

- •8.1.2.4. Трансформаторы

- •8.1.2.5. Диоды

- •8.1.2.5.1. Светодиоды

- •8.1.2.6. Транзисторы

- •8.1.2.6.1. Пластиковые транзисторы

- •8.1.3. Технология изготовления тонкопленочных интегральных микросхем

- •8.1.3.1. Классификация и назначение интегральных микросхем

- •Рис. 8.33. Современная интегральная микросхема

- •8.1.3.1.1. Классификация интегральных микросхем

- •По степени интеграции. Названия микросхем в зависимости от степени интеграции (в скобках указано количество элементов для цифровых схем):

- •По технологии изготовления.

- •По виду обрабатываемого сигнала

- •Аналоговые (входные и выходные сигналы изменяются по закону непрерывной функции в диапазоне от положительного до отрицательного напряжения питания)

- •8.1.3.1.2 Назначение интегральных микросхем

- •8.1.3.2. Материалы для изготовления тонкопленочных и толстопленочных интегральных схем

- •8.1.3.2.1.Напыление частицами

- •8.1.3.2.2. Физико-химические способы получения пленочных покрытий

- •8.1.4. Технология изготовления полупроводниковых интегральных микросхем

- •8.1.4.1.1. Подготовка поверхности

- •8.1.4.1.2. Нанесение фотослоя

- •8.1.4.1.3. Совмещение и экспонирование

- •8.1.4.1.4. Проявление

- •8.1.4.1.5.Травление

- •8.1.5 Электрический монтаж кристаллов интегральных микросхем на коммутационных платах

- •8.1.5.1. Проволочный монтаж

- •8.1.5.2. Ленточный монтаж

- •8.1.5.3. Монтаж с помощью жестких объемных выводов

- •8.1.5.4. Микросварка

- •8.1.5.5. Изготовление системы объемных выводов

- •8.2.1. Основные характеристики печатных плат

- •8.2.1.1. Материалы, используемые для изготовления печатных плат

- •8.2.1.2. Точность печатных плат

- •8.2.1.3. Отверстия печатных плат

- •8.2.1.4. Толщина печатных плат

- •8.2.2. Типы печатных плат

- •8.2.2.1. Односторонние печатные платы

- •8.2.2.2. Двухсторонние печатные платы

- •8.2.2.3. Многослойные печатные платы

- •8.2.2.4. Гибкие печатные платы

- •8.2.2.5. Рельефные печатные платы

- •8.2.2.5.1. Технологии изготовления рельефных печатных плат

- •8.2.3. Технологические процессы изготовления печатных плат

- •8.2.3.1. Основные методы изготовления печатных плат

- •8.2.3.2. Аддитивная технология

- •8.2.3.3. Комбинированный позитивный метод

- •8.2.3.4. Тентинг-метод

- •8.2.3.5. Струйная печать как способ изготовления электронных плат

- •8.2.3.6. Технологии настоящего и будущего

- •8.2.4. Сборка и монтаж печатных плат

- •8.2.5. Методы контроля печатных плат

- •8.2.5.1. Система контроля качества печатных плат Aplite 3

- •Рис. 8.67. Интерфейс Системы Aplite 3

- •8.2.5.2. Электрический контроль печатных плат

- •8.3. Современное оборудование для изготовления радиоэлектронной аппаратуры

- •9.1. Основные понятия

- •9.2. Материалы для нанотехнологий

- •9.2.1. Фуллерены

- •9.2.2. Нанотрубки

- •9.2.3. Ультрадисперсные наноматериалы

- •9.3. Оборудование для нанотехнологий

- •9.4. Развитие нанотехнологий

- •9.4.1. Новейшие достижения

- •9.4.2. Перспективы развития

- •9.4.3. Проблемы и опасности

- •Литература

- •КАФЕДРА ТЕХНОЛОГИИ ПРИБОРОСТРОЕНИЯ

Рис. 7.9. Статуя в процессе создания внутри стереолитографического аппарата и готовое изделие

7.1.2. Технологии с использованием тепловых процессов

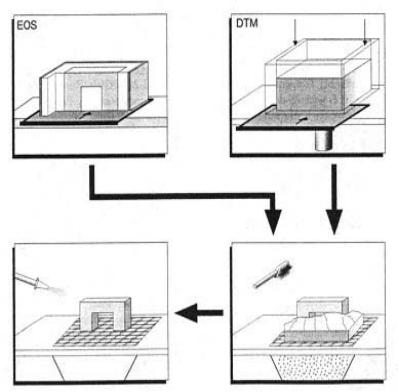

Оборудование от DTM Corp., EOS, Helisys и Stratasys основано на тепловых реакциях и следующих основных технологиях:

-Selective Laser Sintering (SLS - лазерное спекание порошковых материалов), DTM Corp., EOS;

-Laminated Object Manufacturing (LOM - изготовление объектов с использованием ламинирования), Helisys;

-Fused Deposition Modeling (FDM - послойное наложение расплавленной полимерной нити), Stratasys.

7.1.2.1. Технология SLS

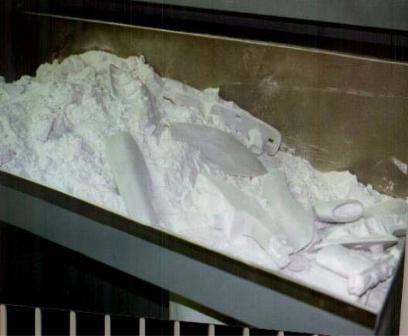

При SLS-технологии (Selective Laser Sintering - лазерное спекание порошковых материалов) 3D объект создаётся из порошкообразных материалов. Частицы порошка, диаметром 50-100 мкм, находящиеся в емкости, расплавляется под воздействием лазерного излучения. Лазерный луч, попадая на тонкий слой порошка, спекает порошковые частицы, которые затвердевают при охлаждении, формируя твёрдый слой. Подвижная платформа опускается. Сверху при помощи ролика наносится порошок, и процесс повторяется до полного изготовления прототипа. На рис. 7.10 представлена схема изготовления моделей методом лазерного спекания порошковых материалов.

В данной технологии строящаяся модель не нуждается в подпорках (как, например, при стереолитографии), так как нерасплавленный порошковый материал остается лежать в камере, тем самым, обеспечивая необходимую поддержку.

135

После построения, модель полностью окружена неиспользованным материалом. Порошок очень осторожно удаляется только после полного застывания модели, которое, в зависимости от материала, может длиться несколько часов (рис. 7.10). После очистки модель может быть подвергнута дальнейшей обработке.

Преимущество этого метода заключается в том, что наряду с пластмассами, можно изготавливать прототипы из всех материалов, которые под воздействием тепла расплавляются, а затем при охлаждении вновь отверждаются.

Основными производителями установок для метода лазерного спекания порошковых материалов являются компании DTM Corp. (США) и EOS (Германия). Обе компании создают установки для изготовления прототипов из пластмасс, металла и песка.

Рис. 7.10 Схематическое изображение процесса очистки модели

На рис. 7.11 представлены SLS - установки Sinterstation 2500 и Sinterstation 2500Plus

136

Рис. 7.11 SLS - установки: а) Sinterstation 2500; б) Sinterstation 2500Plus

Точность изготовления Двумя основными компаниями, занимающимися SLS - технологией являются американская компания DTM и немецкая компания EOS. В нижеприведенной таблице 7.4 показаны точностные данные по трем координатам и толщина слоя в зависимости от используемой установки. Компания DTM с установками Sinterstation превзошла своего конкурента компанию EOS.

Точность построения модели зависит от геометрии модели, а, следовательно, от позиционирования (размещения) строящейся модели в рабочей камере. Также точность построения ограничена диаметром луча лазера.

При методе SLS используются два различных материала в виде порошка пластмассы или металла (см. рис. 7.12).

Например, полистирол, использующийся для изготовления прототипов, может работать (расплавляться) при относительно низких температурах, что способствует незначительной усадке, и, следовательно, более высокой точности.

А использование металлического порошка под названием DirectMetal, основанного на бронзе, позволяет обеспечивать размеры изделия с погрешностью, не превышающую 0,05 % от размера.

В таблице 7.4 представлены данные по точности изготовления изделий и толщине слоя в зависимости от типа установки.

На рис. 7.13 приведены примеры изделий, демонстрирующих возможности технологии SLS.

137

Таблица 7.4.

|

|

Точность X-Y |

Точность Z |

Толщина |

|

|

(мм) |

(мм) |

слоя |

|

|

(мм) |

||

|

|

|

|

|

Sinterstation 2000 |

компания |

0,01 |

0,01 |

0,05-0,3 |

Sinterstation 2500 |

0,01 |

0,01 |

0,05-0,4 |

|

Sinterstation |

DTM |

0,01 |

0,01 |

0,05-0,5 |

2500plus |

|

|

|

|

EOSINT P360 |

|

0,05 |

0,05 |

0,1-0,2 |

EOSINT P700 |

компания |

0,05 |

0,05 |

0,15 |

|

EOS |

|

|

|

EOSINT S700 |

0,05 |

0,05 |

0,2 |

|

EOSINT M250 |

|

0,05 |

0,05 |

0,05-0,1 |

Рис. 7.12. Неиспользованный материал и детали в аппарате сразу после создания

138