- •11. Задачи и методы нормирования труда

- •11. Кодирование информации. Коды для станков с чпу

- •11 Разновидности сверлильных станков

- •11. Теплофизические характеристики процесса резания.

- •11. Аналитический способ расчета припусков при определении размеров и формы заготовки.

- •12. Классификация затрат рабочего времени?

- •12 Различия между вертикально и радиально сверлильными станками

- •12. . Оптимизация процесса резания.

- •12. Операционный припуск и его составляющие.

- •12. Технологическое проектирование обработки для станков с чпу .Оформление технологической операции.

- •13. Формула штучного времени и методика определения его составляющих.

- •13 Область применения и основные узлы горизонтально расточных станков

- •13. Шероховатость влияние шероховатости на технологические свойства деталей и способы оценки шероховатости.

- •13. Основные направления развития автоматизации производственных процессов.

- •14 Назначение агрегатных станков и их компановка, основные нормализованные узлы агрегатных станков

- •14. Построение технологического маршрута обработки. Схемы определения величины расчетного припуска. Определение межоперационных размеров при проектировании заготовок.

- •14 Надежность элементов автоматических систем

- •15 Схема обработки и основные узлы кругло-шлифовальных станков

- •15. Организационные формы и методы, определения оборудования сборочного цеха.

- •15. Основные элементы загрузочных устройств металлорежущих станков и их работа

- •16. Формирование задачи размерного анализа тп?

- •16. Особенности последовательного, параллельного и смешанного агрегатирования

- •16 Основные разновидности фрезерных станков общего назначения

- •16. Алгоритмы определения режимов резания при точении.

- •16. Заводская программа и типы производства. Изменение формы заготовки в зависимости от типа производства.

- •17.Сущность принципа постоянства баз.

- •17 Назначение делительных головок и их разновидности.

- •17. Виды обработки в производстве заготовок.

- •18. Производственный и технологический процесс изготовления машин?

- •1 8. Контроль и сортировка деталей в автоматизированном производстве.

- •18 Область применения продольно строгальных станков и их основные узлы

- •18. Расчет режимов резания при фрезеровании. Геометрические характеристики и виды инструментов.

- •18. Обоснование способа получения заготовок и технологические факторы влияющие на припуска.

- •19.Основные понятия из теории размерных цепей и их определения?

- •19 Конструктивные особенности и область применения долбежных станков

- •19. Расчет режимов резания при шлифовании. Абразивные материалы.

- •19. Получение заготовок методом литья в песчанную форму.

- •20.Задачи решаемые при расчете размерных цепей. Основные способы расчета размерных цепей?

- •20. Конструктивные особенности и расчёт вибробункеров

- •20 Механизмы приводов протяжки в протяжных станках. Виды поверхностей обрабатываемых на протяжных станках

12. Операционный припуск и его составляющие.

Операционный припуск на заготовку определяется как составляющая из нескольких элементарных, промежуточных припусков, которые определяются назначенным технологическим припуском.

Под общим припуском подразумевается припуск снимаемый в течение всего технологического процесса, т.е. от размера заготовки до окончательного размера детали. Межоперационный припуск - это такой припуск, который удаляется при выполнении отдельной технологической операции. Отсюда вытекает, что общий припуск представляет собой сумму технологических припусков, т.е. припусков на чистовую или отделочную операцию, на получистовую, черновую обработку поверхности и на предварительную грубую обдирочную операцию.

В зависимости от формы детали припуск может быть симметричным – для цилиндрических деталей, и асимметричным - для обработки поверхностей корпусных деталей.

12. Технологическое проектирование обработки для станков с чпу .Оформление технологической операции.

Эффективность применения станков с программным управлением объясняется высокой их производительностью, сокращением потребности в специальной технологической оснастке: уменьшением оборотных средств, вкладываемых в незавершенное производство; высвобождением значительной части производственных площадей. Внедрение станков с ЧПУ для автоматизации технологических процессов механической обработки позволяет обрабатывать детали с меньшими затратами более широкой номенклатуры, чем на универсальных станках, соответствующих типов. Создание и внедрение станков с программным управлением положило начало новым процессам механической обработки, которые в дальнейшем будут совершенствоваться. Уже сейчас при переходе от станков с ручным управлением к станкам с ЧПУ производительность груда значительно повышается в результате сокращения вспомогательного времени на перестановку и измерение обрабатываемой детали автоматизации режимов резания, одновременного использования в работе нескольких настроенных режущих инструментов.

На этапе проектирования операции обработки заготовки на станке с ЧПУ разрабатывают расчетно-технологическую карту (РТК), включающую построение траектории движения инструмента, выполняют расчеты координат опорных точек и перемещений между ними далее, на основании РТК производят кодирование управляющей программы и ее запись на программоноситель.

Особенности разработки управляющих программ (УП) зависят от типа станка и системы ЧПУ.

К одирование

и нанесение на программоноситель

информации о траектории движения

инструмента и всех технологических

команд, необходимых для выполнения

технологической операции, производится

в виде последовательности фраз-кадров.

Каждый кадр содержит информации о

геометрических и технологических

командах, необходимых для обработки

определенного участка заготовки.

Последовательность кадров в программе

определяет последовательность приемов

обработки на станке. Кадр состоит из

некоторого числа строк, в каждой из

которых записывают кодовые обозначения

символов программы. Эти символы

обозначаются с помощью международного

семиэлементного алфавитно-цифрового

кода для программирования обработки

ИСО-7 бит. Этот код устанавливает множество

определенных символов, которые

подразделяются на цифровые, буквенные

(в буквах латинского алфавита) и некоторое

число (специальных) графических.

одирование

и нанесение на программоноситель

информации о траектории движения

инструмента и всех технологических

команд, необходимых для выполнения

технологической операции, производится

в виде последовательности фраз-кадров.

Каждый кадр содержит информации о

геометрических и технологических

командах, необходимых для обработки

определенного участка заготовки.

Последовательность кадров в программе

определяет последовательность приемов

обработки на станке. Кадр состоит из

некоторого числа строк, в каждой из

которых записывают кодовые обозначения

символов программы. Эти символы

обозначаются с помощью международного

семиэлементного алфавитно-цифрового

кода для программирования обработки

ИСО-7 бит. Этот код устанавливает множество

определенных символов, которые

подразделяются на цифровые, буквенные

(в буквах латинского алфавита) и некоторое

число (специальных) графических.

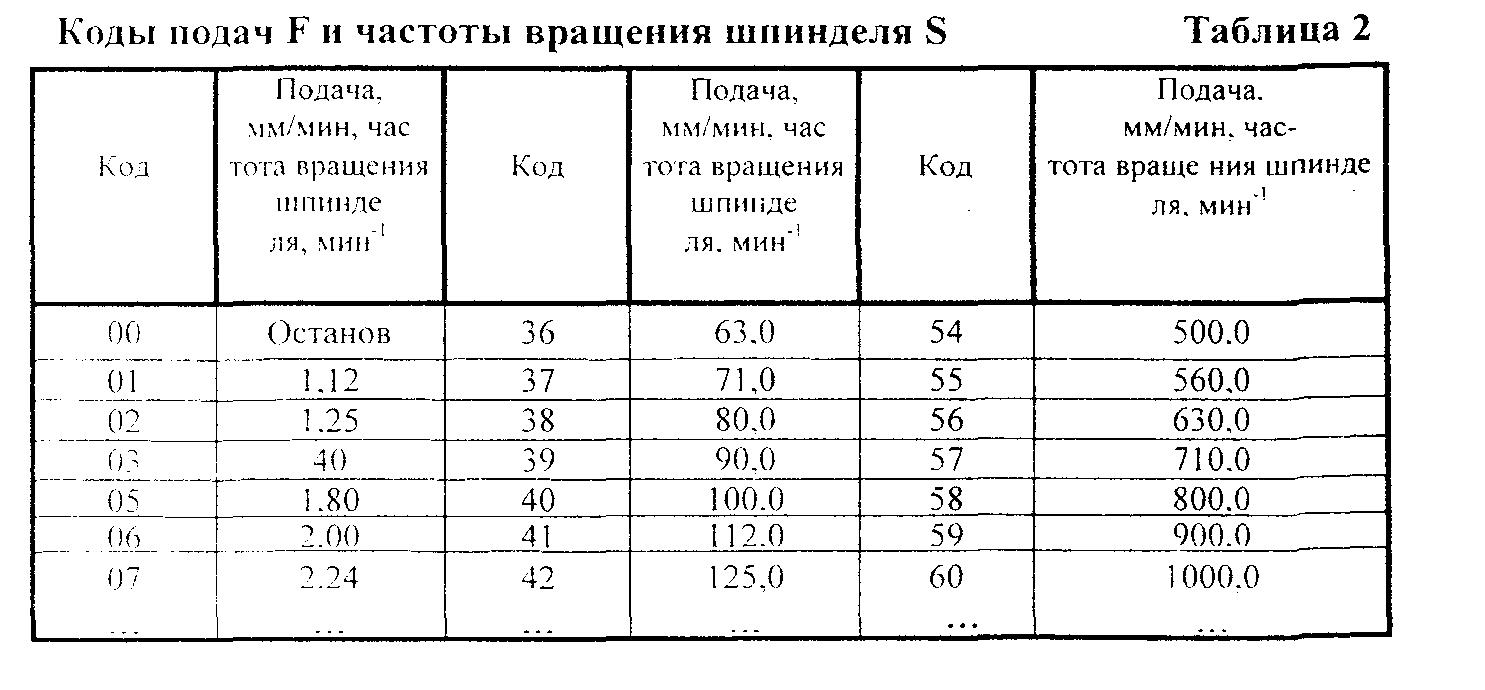

Адреса кодов обозначают различные команды по управлению станком с ЧПУ: N- номер кадра; Х - перемещение по оси Х; У - перемещение по оси У; Z - перемещение по оси Z;

F - скорость подачи; S - частота вращения шпинделя; Т - номер инструмента; L - номер коррекции; М - вспомогательные функции; G - подготовительные функции; А, В, С - повороты вокруг осей Х, У, Z.

Кроме адресов, код ИСО-7 бит имеет ряд служебных символов: «+», «-» - знаки направления перемещений; ПС или Е1-конец кадра; % - начало программы; 1-информация, взятая в скобки, может быть отработана только при ручном включении на пульте специального кода.

Слова должны записываться в определенном порядке (формате) согласно схеме Ы362 Х+33 У (+) 33 2 (+) 32 В32 i2 $2 Т2 М2 ЕГ. Полное обозначение формата кадра определяет максимальный набор слов и их длину, которые требуются для записи необходимой информации по управлению станком с ЧПУ.

Цифры, стоящие после адресов кодов, означают число значащих разрядов. для отдельных адресов в зависимости от конкретной системы ЧПУ форматы могут отличаться от приведенных в схеме. Рассмотрим подробнее правила построения слов.

«Номер кадра» состоит из адреса и трех цифр: от 001 до 999. Эта информация высвечивается на табло устройства ЧПУ для контроля отработки программы.

«Подготовительная функция» состоит из адреса б и кодового двухзначного числа.

13