2 Допуски та посадки підшипників кочення

2.1 За умовним позначенням підшипника кочення 7000104 ДСТУ ГОСТ 8338:2008 визначаємо його основні розміри [2] табл. А13:

внутрішній діаметр ![]() =

20 мм;

=

20 мм;

зовнішній діаметр ![]() =

42 мм.

=

42 мм.

2.2 В залежності від розмірів та класу точності підшипника визначаємо граничні відхилення кілець [4]:

|

Внутрішній діаметр |

Зовнішній діаметр |

|

|

|

|

Поле допуску | |

|

|

|

|

Граничні відхилення, мкм | |

|

|

|

2.3 В залежності від виду навантаження визначаємо поля допусків валу та корпусу:

|

Вал |

Корпус |

|

Внутрішнє кільце навантажено циркуляційно, інтенсивність радіального навантаження Pr=1200H/мм |

Зовнішнє кільце навантажено місцево, режим роботи – легкий або нормальний

|

|

Поле допуску [2] | |

|

(табл. 15) к6 |

(табл. А14) Н7 |

|

Граничні відхилення, мкм, [3] | |

|

|

|

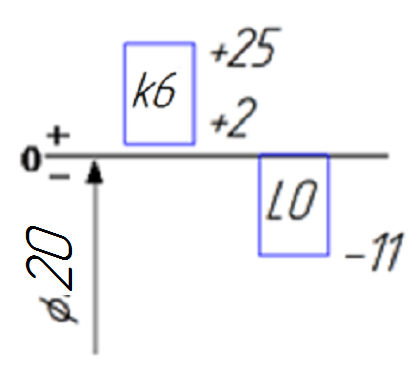

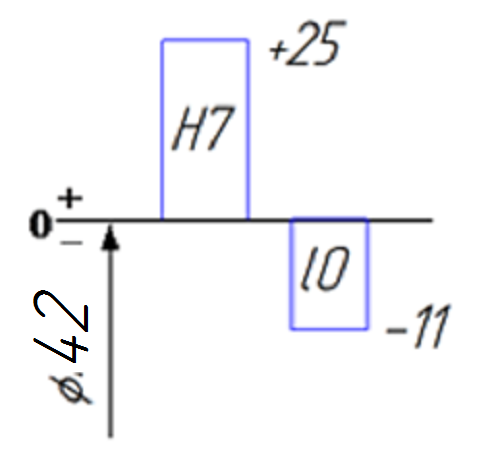

2.4 Будуємо схеми розташування полів допусків.

Внутрішнє кільце Зовнішнє кільце

Ø20L0/k6 Ø42H7/l0

система отвору система валу

2.5 Визначаємо шорсткість посадних поверхонь валу та корпусу, мкм, [2] (табл. А 27) в залежності від класу точності підшипника та розмірів валу та отвору корпуса:

|

Циліндричні поверхні |

Торці заплечників | ||

|

вал |

корпус |

вал |

корпус |

|

|

|

|

|

2.6 Визначаємо допуски форми посадних поверхонь валу та корпусу, мкм, [5] (табл. 4), в залежності від класу точності підшипника та розмірів валу та отвору корпуса:

|

Позначення на кресленні |

Вал |

Корпус |

|

|

Допуск круглості | |

|

Т =3,5 |

Т = 6,0 | |

|

|

Допуск профілю повздовжнього перерізу | |

|

Т = 3,5 |

Т = 6,0 | |

2.7 Визначаємо допуски розташування посадних поверхонь валу та корпусу, мкм, [5], в залежності від класу точності підшипника та розмірів валу та отвору корпуса:

|

Позначення на кресленні |

Вал (табл. 5) |

Корпус (табл.6) |

|

|

Торцеве биття | |

|

Δ = 21 |

Δ = 39 | |

2.8 В графічній частині будуємо

схеми розташування полів допусків

кілець підшипників, корпусу та валу.

Позначаємо розміри деталей, посадки

з’єднань; позначаємо шорсткість, допуски

форми та розташування посадних поверхонь

валу та корпусу.![]()

3 Допуски та посадки шпонкових з’єднань

3.1. Визначаємо основні розміри деталей шпонкового з’єднання, поля допусків на розміри, граничні відхилення. Дані заносимо до табл.3.1.

Таблиця 3.1 – Розміри деталей шпонкового з’єднання, визначення полів допусків та граничних відхилень

|

Розмір |

Поле допуску |

Граничні відхилення | |||

|

визначення |

величина, мм |

величина, мкм |

джерело визначення | ||

|

діаметр валу |

|

js6 |

|

[3] | |

|

діаметр втулки |

|

H7 |

|

[3] | |

|

ширина шпонки [2] табл. А18 |

|

|

|

[3] | |

|

висота шпонки [2] табл. А18 |

|

h11 |

|

[3] | |

|

довжина шпонки [2] табл.А18 |

|

|

|

[3] | |

|

глибина паза валу [2] табл.А17 |

|

- |

|

[2] табл.А17 (А16) | |

|

глибина пазу втулки [2] табл.А17 |

|

- |

|

[2] табл.А17 (А16) | |

|

розмір для контролю валу |

|

- |

|

[2] табл.А17 (А16) | |

|

розмір для контролю втулки |

|

- |

|

[2] табл.А17 (А16) | |

|

ширина пазу валу |

|

за характером з’єднання |

P9 |

|

[2] табл.А17 |

|

ширина пазу втулки |

|

P9 |

|

[2] табл.А17 | |

3.2 Визначаємо параметри

шорсткості поверхонь деталей шпонкового

з’єднання,

![]() не більш, мкм, [2]. Дані заносимо до табл.

3.2.

не більш, мкм, [2]. Дані заносимо до табл.

3.2.

Таблиця 3.2 – Шорсткість поверхонь деталей шпонкового з’єднання

|

Циліндрична поверхня, табл. А2 |

Робочі поверхні деталей, табл. А28 |

Неробочі поверхні деталей, табл. А28 | |||||

|

валу |

втулки |

ширина шпонки |

ширина пазу валу |

ширина пазу втулки |

висота шпонки |

дно паза валу |

дно паза втулки |

|

1.6 |

1.6 |

3.2 |

1.6 |

1.6 |

6.3 |

6.3 |

6.3 |

3.3 В графічній частині будуємо схеми розташування полів допусків за циліндричними поверхнями та за шириною шпонки. На ескізах вала, втулки позначаємо шорсткість поверхонь; позначаємо розміри деталей та шпонкового з’єднання.