- •Введение

- •1. Задание

- •2. Выбор электродвигателя и кинематический расчет

- •3. Расчет редуктора

- •4. Предварительный расчет валов редуктора и конструирование червяков и червячных колес

- •5. Параметры корпуса редуктора

- •6. Первый этап компоновки редуктора

- •7. Проверка долговечности подшипников

- •8. Второй этап компоновки редуктора

- •9. Тепловой расчет

- •10. Проверка прочности шпоночного соединения

- •11. Уточненный расчет валов

- •13. Сборка редуктора

- •14. Список литературы

Введение

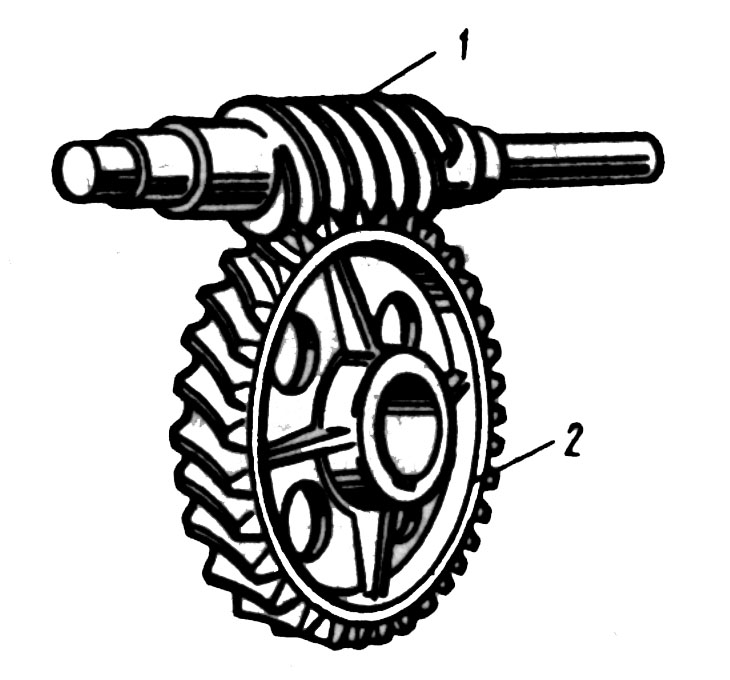

Червячной передачей называется механизм, служащий для преобразования вращательного движения между валами со скрещивающимися осями. Обычно червячная передача, смотри рис.1, состоит из червяка 1 и сопряженного с ним червячного колеса 2. Угол скрещивания осей обычно равен 90°; неортогональные передачи встречаются редко.

Рисунок 1 – Червячная передача

Червячные передачи относятся к передачам с зацеплением, в которых движение осуществляется по принципу винтовой пары. Поэтому червячные передачи относят к категории зубчато-винтовых.

Обычно ведущее звено червячной передачи — червяк, но существуют механизмы, в которых ведущим звеном является червячное колесо.

Достоинства червячных передач: компактность конструкции и возможность получения больших передаточных чисел в одноступенчатой передаче, до U = 300 и более; высокая кинематическая точность и повышенная плавность работы; малая интенсивность шума и виброактивности; возможность обеспечения самоторможения.

Недостатки червячных передач: значительное геометрическое скольжение в зацеплении и связанные с этим трение, повышенный износ, склонность к заеданию, нагрев передачи и сравнительно низкий КПД, от η = 0,5 до 0,95; необходимость применения для ответственных передач дорогостоящих и дефицитных антифрикционных цветных металлов. Указанные недостатки ограничивают мощность червячных передач, обычно до 60 кВт, Червячные передачи находять широкое применение, например, в металлорежущих станках, подъемно-транспортном оборудовании, транспортних машинах, а также в приборо строении,

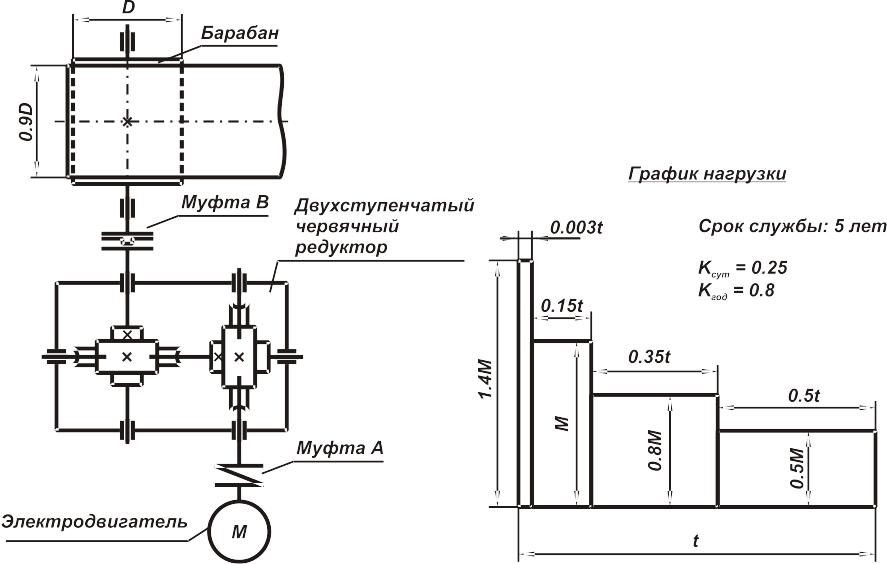

1. Задание

Спроектировать привод к ленточному конвейеру по схеме:

Окружное усилие барабана P = 4 кН, окружная скорость барабана v = 0.16 м/с, диаметр барабана D = 400 мм.

Привод состоит из последовательно соединенных электродвигателя M, муфты A, двухступенчатого червячного редуктора и муфты B.

В своем проекте я подберу электродвигатель и рассчитаю двухступенчатый червячный редуктор. Основным критерием проектирования выберу минимальные размеры редуктора. Для этого материалы валов, червяков и червячных колес буду выбирать по их прочности, не взирая на стоимость. Класс точности выбираю из этих же соображений: 7 как наилучший из возможных в реальных условиях.

2. Выбор электродвигателя и кинематический расчет

КПД привода определяем по формуле

![]()

Требуемая мощность электродвигателя

![]() 1.05 ·

1.05 · ![]() Вт = 1.05 кВт

Угловая скорость равна

Вт = 1.05 кВт

Угловая скорость равна

![]() рад/с

рад/с

Рабочий момент равен

![]() Нм

Нм

А число оборотов в минуту

![]() мин-1

мин-1

По табл. П3 выбираем асинхронный электродвигатель с повышеным пусковым моментом 4А80В6, параметры котрого Nдв = 1.1кВт, n = 1000 об/мин. По табл. П4 находим диаметр конца вала ротора dдв = 19 мм.

В данном случае оправдано использование двухступенчатой червячной передачи, т.к. необходимо на выходе получить достаточно большой момент при небольшой частоте оборотов.

Общее передаточное число редуктора равно

![]()

Из

ряда стандартных значений выберу

u1 = 12.5,

u2

= 10. При этом общее передаточное число

![]()

![]()

отклонение от необходимого составит 0%. Остальные параметры распределятся так:

Номер передачи |

Мощность, Вт |

Угловая скорость червяка рад/с |

Момент Н.м. |

Частота вращения n = об/мин |

1 |

1.05 кВт |

100 |

10.5 |

950 |

2 |

0.8 кВт |

10 |

80 |

76 |

3 |

0.64 кВт |

0.8 |

800 |

7.6 |

Задаю

числа зубьев червяков z1

= 2,

z3

= 4, получится число зубьев червячных

колес:

![]()

![]()

Так

как

число зубьев червячных колес

должно

не превышать

80, что положительно сказывается на

прочности зубьев, и больше 28,

что уменьшает подрез зуба.

То число зубье червячного колеса

![]() я

принемая 28 вместо 25.

я

принемая 28 вместо 25.