ВВС-ЛабРабота-12-Констр_КА

.pdf

Курс "Введение с специальную технику"

ЛАБОРАТОРНАЯ РАБОТА №12

Конструирование топливного бака ракеты

В данной лабораторной работе мы ознакомимся с понятием конструирования компонентов (узлов и агрегатов) ракетно-космической техники и решим частную задачу конструирования топливного бака ракеты-носителя.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

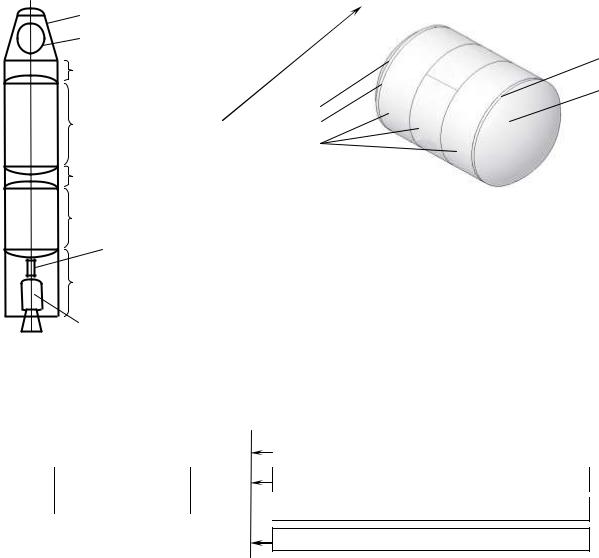

1) Задача конструирования ракетно-космической техники и её компонентов:

При разработке ракетно-космической техники наряду с решением проектных задач

(определение бортового состава РН или КА; определение проектных характеристик массы, габаритов, энергетики и т.п.; формирование компоновочной схемы …) важным является решение задачи конструирования РН или КА и их узлов и агрегатов.

Задача конструирования включает в себя следующие основные подзадачи:

выделение элементов конструкции РН или КА, разбиение конструкции до элементарных деталей

(например, для ракеты схема членения на элементы конструкции приведена на рис. 1);

Обтекатель |

Отсек бака окислителя |

|

|

Полезная нагрузка |

|

Приборный отсек |

4 |

|

|

|

5 |

|

1 |

Отсек бака окислителя |

2 |

|

3 |

|

|

|

|

|

Межбаковый отсек |

|

|

|

|

|

|

|

Отсек бака горючего |

Детали, которые входят в состав отсека бака |

|

|

|

|

|

|

окислителя: |

||

|

|

|

|

|

|

||

|

|

|

|

|

Турбонасосный агрегат |

1 |

- Верхнее днище бака; |

|

|

|

|

|

2 |

- Верхний силовой соединительный шпангоут; |

|

|

|

|

|

|

|

||

|

|

|

|

|

Межбаковый отсек |

3 |

- Обечайки бака; |

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|||

|

|

|

|

|

4 |

- Нижний силовой соединительный шпангоут; |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

5 |

- Нижнее днище бака. |

Двигательная установка

Рисунок 1 – Разделение общей компоновочной схемы одноступенчатой ракеты

выбор материалов (конструкционных материалов), из которых изготавливается каждая деталь узла конструкции (см. рис. 2);

|

|

Алюминиевые сплавы |

|

|

|

|

|

|

Деталь в узле |

|

Сплавы стали |

конструкции

Композитные материалы

Композитные материалы

Пластмассы и т.д.

Рисунок 2 - Конструкционные материалы

1

Курс "Введение с специальную технику"

расчет минимально допустимых толщин или площадей в сечениях деталей, при которых деталь конструкции под действием расчетных нагрузок остается прочной и не разрушается (см. рис. 3);

I I

δ2

δ1 |

- толщина цилиндрической |

|

оболочки бака |

Sшп δ2 |

- толщина оболочки днища |

|

бака |

Sшп - площадь поперечного |

|

δ1 |

сечения шпангоута |

Рисунок 3 - Выбор толщин и площадей в сечениях детали конструкции

выбор реальных толщин или площадей в сечениях деталей при которых запас прочности как можно больше и масса детали как можно меньше ( 1реальн 1 , 2реальн 2 , Sшпреальн Sшп см. рис. 3);

выбор способа соединения деталей в узле конструкции (сварное соединение, клеевое соединение,

клёпанное соединение, болтовое соединение и т.д.) с учетом выполнения условия прочности и других требований к соединению;

составление требований к обработке поверхностей деталей конструкции при изготовлении их на производстве, требований к соединению деталей, подготовка конструкторской документации.

2) Расчет конструкционных характеристик топливного бака ракеты-носителя :

Рассмотрим задачу конструирования на примере расчета и выбора конструкторских характеристик несущего топливного бака ракеты-носителя.

Пример 1: В составе конструкции ракеты-носителя планируется использовать топливный бак в форме несущей цилиндрической оболочки (см. рис. 4). Конструкция бака испытывает

следующие нагрузки: |

продольную |

силовую |

эксплуатационную |

нагрузку |

NЭ 2000 КН; |

|||||

поперечную силовую эксплуатационную нагрузку QЭ 100 КН; |

изгибающий эксплуатационный |

|||||||||

момент Mизг 300 КН/м; |

внутреннее избыточное давление наддува бака pЭ |

3 атм. Известны |

||||||||

геометрические параметры бака: |

|

диаметр цилиндрической |

части |

бака |

|

D 4 м; радиус |

||||

сферических днищ бака Rсф 4 м. |

|

|

|

|

|

|

|

|

||

Mизг |

|

|

I |

I |

|

|

|

|

||

|

|

|

|

|

|

δ2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rсф |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

L |

|

NЭ |

QЭ |

|

|

Sшп |

|

|

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||

|

|

D |

|

|

|

|

δ1 |

|

|

|

|

|

|

|

|

|

|

|

|

||

Рисунок 4 - К решению примера 1 Для изготовления топливного бака планируется использовать сплав марки АМг6

(дюралюминиевый сплав), Характеристики сплава указаны в таблице 1.

2

Курс "Введение с специальную технику"

Коэффициент безопасности принимается равным f 2 . Считаем, что все детали топливного бака изготавливаются из одного конструкционного материала, и толщины оболочек выбираются одинаковой толщины ( 1 2 ).

Таблица 1 - Характеристики конструкционных материалов

Наименование |

|

|

|

АМг 6 |

|

|

|

|

|

Предел прочности материала, B ,МПа |

|

300 |

|

|

Критическое напряжение на сдвиг, кр , МПа |

200 |

|

||

|

|

|

|

|

Критическое напряжение на сжатие, кр |

, МПа |

200 |

|

|

|

|

|

|

|

Коэффициент ослабления сварного шва, |

f |

0,7 |

|

|

|

|

|

|

|

Плотность материала, кг/м3 |

|

2700 |

|

|

Ряд стандартных толщин листа из данного |

1; |

1,2; 1,5; |

1,8; 2; 2,5; 3; 3,5; |

|

конструкционного материала, мм |

|

4; |

5; 6; 7; |

8; 10 |

Требуется определить толщину стенки обечайки топливного бака ( 1 ) и при которой выполнится условие прочности.

Решение:

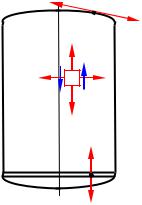

1) Под действием нагрузок в конструкции топливного бака возникают нормальные и касательные напряжения (см. рис. 5).

σЭсф |

σЭ1 |

- эксплуатационные нормальные в напряжения |

|||

|

|

σЭсф |

|

|

в цилиндрической оболочке бака в поперечном |

|

|

|

|

|

направлении; |

|

σЭ2 |

σЭ2 |

|||

|

- эксплуатационные нормальные в напряжения |

||||

σЭ1 |

σЭ1 |

|

|

в цилиндрической оболочке бака в продольном |

|

|

τЭ |

|

|

направлении; |

|

Э |

σ |

Э |

|

||

τ |

σЭ2 |

сф - эксплуатационные нормальные в напряжения |

|||

|

|

|

в оболочке днища бака сферической формы; |

||

|

|

|

τЭ - эксплуатационные касательные напряжения |

||

|

σЭшп |

|

|

в оболочке топливного бака |

|

|

σЭшп - эксплуатационные нормальные в напряжения |

||||

|

|

|

|||

|

σЭшп |

|

|

в шпангоуте; |

|

Рисунок 5 - Напряжения в конструкции топливного бака

2) Условием прочности (не разрушения) конструкции топливного бака будет соблюдение следующих неравенств в зависимости от вида возникшего разрушения:

- условие прочности при растяжении стенок обечаек бака описывается выражением (1):

|

f Э |

k |

c |

|

B |

, |

|

|

|

|

|

|

|

|

|

|

(1) |

|||

|

|

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где Э |

- максимальное из нормальных напряжений в оболочке конструкции; |

f - коэффициент |

||||||||||||||||||

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

безопасности; kc - |

коэффициент ослабления в зоне сварного шва; |

B - |

предел прочности |

|||||||||||||||||

материала конструкции; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

Э |

Э |

|

|

|

|

|

|

NЭ |

|

|

; |

|

(2) |

||||||

|

|

|

Mизг |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

max |

|

2 |

|

|

|

W |

|

|

|

|

|

|

S |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

где Э |

- напряжение в продольном направлении топливного бака; W |

- момент сопротивления |

||||||||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сечения бака; S - площадь поперечного сечения бака.

3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Курс "Введение с специальную технику" |

||||

|

|

Э |

pЭ D |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(3) |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

2 |

|

|

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

W |

D2 |

1 |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4) |

|||||||||||||||

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S D 1 . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(5) |

|||||||||||||

|

- условие прочности при сжатии стенок обечаек бака описывается выражением (6): |

|||||||||||||||||||||||||||||||||||

|

|

|

Э |

|

|

|

|

|

mЭ |

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

max |

|

|

|

|

|

|

|

|

|

|

1, если mЭ 2Э |

|

|

Э |

|

0 , |

|

|

|

|

|

|

|

(6) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

кр |

|

|

|

|

|

кр |

|

|

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

где Э |

|

- максимальное касательное напряжение ( |

Э |

|

|

|

4 QЭ |

|

). |

|

|

|

|

|||||||||||||||||||||||

|

max |

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D 1 |

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

- условие прочности при растяжении стенок сферических днищ бака описывается |

|||||||||||||||||||||||||||||||||||

выражением (7): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

f |

Э k |

c |

|

B |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(7) |

|||||||||||||

|

|

|

|

|

сф |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

где Э |

|

- эксплуатационное напряжение в сферической оболочке днища бака ( Э |

|

pЭ Rсф |

). |

|||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||

сф |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сф |

|

2 2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

- условие прочности в шпангоуте топливного бака описывается выражением (8): |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

f |

|

Э |

|

k |

c |

|

B |

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(8) |

|||||||||||

|

|

|

|

|

|

шп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где Э |

|

|

|

|

pЭ D |

|

|

|

|

|

|

|||||||||||||||||||||||||

|

- нормальные напряжения в шпангоуте ( Э |

|

|

|

4 R2сф D2 ). |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

шп |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

шп |

|

8 |

Sшп |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

3) Выберем |

|

толщину обечаек топливного |

|

бака |

|

при использовании в качестве |

|||||||||||||||||||||||||||||

конструкционного материала сплава АМг6. Для этого в MS Excel составим таблицу исходных данных (см. рис. 6).

Рисунок 6 - Исходные данные для расчета

4

Курс "Введение с специальную технику"

Далее составим таблицу в которой зададим диапазон изменения толщины обечаек топливного бака 1 1min , 1max с шагом 1 0,1мм (см. рис. 7).

Рисунок 7 - Расчетная таблица |

|

|

|

|

|

|

|

Из таблицы видно, что при указанных исходных данных Э Э |

|

|

|

0 (см. рис. 7). |

|||

|

|

NЭ |

|

|

|||

|

|

||||||

|

|

|

|

|

|||

m |

2 |

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

Поэтому в качестве условия прочности выбираем выражение (1). Если построить график

зависимости y |

|

k |

|

B |

f Э |

, то можем заметить, |

что данная функция становиться |

1 |

1 |

C |

|

max |

|

|

|

положительной (то есть выполняется условие прочности) при 1 |

5,6 мм (см. рис. 8). |

||||||

Рисунок 8 - Подбор толщины стенки топливного бака

Соответственно, из таблицы 1 выбираем ближайшее большее значение стандартных толщин листов из сплава АМг6 - 1станд 6 мм.

5

Курс "Введение с специальную технику"

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Перечислите подзадачи конструирования элементов ракетно-космической техники.

2.Что такое конструкционные материалы?

3.Исходя из каких требований выбираются параметры деталей конструкции?

ЗАДАНИЕ

1) В составе конструкции ракеты-носителя планируется использовать топливный бак в форме несущей цилиндрической оболочки (см. рис. 9). Конструкция бака испытывает следующие нагрузки: продольную силовую эксплуатационную нагрузку NЭ ; поперечную силовую

эксплуатационную нагрузку QЭ ; изгибающий эксплуатационный момент Mизг ; внутреннее избыточное давление наддува бака pЭ . Известны геометрические параметры бака: диаметр цилиндрической части бака D ; радиус сферических днищ бака Rсф .

Mизг |

|

I |

I |

|

|

|

δ2 |

|

|

Rсф |

|

L |

NЭ |

QЭ |

Sшп |

|

|

||

|

|

|

|

|

D |

|

δ1 |

|

|

|

Рисунок 9 - К решению примера 1

Для изготовления топливного бака планируется использовать либо сплав марки АМг6 (дюралюминиевый сплав), либо сплав марки 30ХГСА (сплав стали). Характеристики указанных конструкционных материалов указаны в таблице 2.

Коэффициент безопасности принимается равным f 3. Таблица 2 - Характеристики конструкционных материалов

|

|

АМг 6 |

|

|

|

30ХГСА |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Предел прочности материала, B ,МПа |

|

300 |

|

1100 |

|

|

|

|

|

|

Критическое напряжение на сдвиг, кр , МПа |

200 |

|

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Критическое напряжение на сжатие, кр |

, МПа |

200 |

|

850 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент ослабления сварного шва, |

f |

0,7 |

|

0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Плотность материала, кг/м3 |

|

2700 |

|

7800 |

|

|

|

|

|

|

Ряд стандартных толщин листа из данного |

1; 1,2; 1,5; 1,8; 2; 2,5; |

|

1; 1,2; 1,4; 1,6; 1,8; 2,0; |

|

||||||

конструкционного материала, мм |

|

3; 3,5; 4; 5; 6; 7; 8; 10 |

2,2; |

2,4; |

2,6; |

2,8; |

3,0; |

3,2; |

|

|

|

|

|

|

3,4; 3,6; ; 3,8; 4,0; 4,2; 4,4; |

|

|||||

|

|

|

|

4,6; |

4,8; |

5,0; |

5,2; |

5,4; |

5,6 ..... |

|

Требуется определить толщины стенок топливного бака ( 1 |

и 2 ) и площадь поперечного |

|||||||||

сечения шпангоута Sшп при которых общая масса конструкции минимальна M min .

Исходные данные для расчетов приведены в таблице 3.

6

Курс "Введение с специальную технику"

Таблица 3 – Исходные данные для расчетов

№ вар |

Продольная |

Поперечная |

Изгибающий |

Давление |

Диаметр |

Радиус |

|

нагрузка, |

нагрузка, |

момент, |

наддува, |

бака, м |

сферического |

|

КН |

КН |

КНм |

атм |

|

днища, м |

1 |

1000 |

200 |

200 |

3 |

3,0 |

6,0 |

2 |

2000 |

300 |

300 |

4 |

4,0 |

7,0 |

3 |

2200 |

400 |

250 |

5 |

3,6 |

8,0 |

4 |

2400 |

500 |

350 |

6 |

3,4 |

9,0 |

5 |

2600 |

600 |

450 |

7 |

2,5 |

12,0 |

6 |

3200 |

700 |

650 |

3 |

2,5 |

10,0 |

7 |

4300 |

500 |

200 |

4 |

2,8 |

6,0 |

8 |

4500 |

400 |

300 |

5 |

3,0 |

4,0 |

9 |

6500 |

300 |

400 |

6 |

4,0 |

6,0 |

10 |

7000 |

200 |

450 |

7 |

3,0 |

7,0 |

7