- •Введение

- •1. Общие вопросы испытаний рэа

- •1.1. Классификация радиоэлектронной аппаратуры

- •1.2. Надежность рэа

- •1.3. Факторы, определяющие надежность рэа

- •1.4. Классификация методов испытаний рэа

- •1.5. Ускоренные испытания

- •1.6. Испытания на повреждающую нагрузку

- •1.7. Статистические испытания

- •1.8. Граничные испытания

- •1.9. Матричные испытания

- •1.10. Испытания рэа в процессах проектирования и производства

- •1.11. Методика составления программы испытаний

- •Ведомость неисправностей (отказов)_____________________

- •1.12 Определение продолжительности испытаний и количества испытываемых изделий (размер выборки)

- •1.13 Основные сведения о климатических и механических факторах, воздействующих на рэа

- •1.14. Общие положения об испытаниях

- •2 Оборудование для измерения

- •2.1 Средства измерения температуры

- •2.2 Средства измерения влажности воздуха

- •2.3 Вакуумные машины и установки

- •2.4. Силоизмерительные устройства с упругими динамометрами

- •2.5 Измерения радиационного излучения. Средства измерения радиационного излучения

- •Испытание рэа на воздействие тепла и холода

- •Испытание рэа на удар

- •Основные характеристики режимов испытания — Таблица 2.2.1

- •Сочетание ускорений и длительности ударного импульса — Таблица 2.4.1

- •Сополимеризация

- •Испытание рэа на безотказность

- •Эквивалент для нагрузки — Таблица 4.1.

- •Контрольные вопросы к индивидуальной работе

- •Заключение

- •Библиографический список

- •Оглавление

- •1. Общие вопросы испытаний рэа…………………………...5

- •2. Оборудование для измерения……….……………………..99

- •Гоувпо «Воронежский государственный

- •394026 Воронеж, Московский просп., 14

1.4. Классификация методов испытаний рэа

Зависимость качества работы РЭА от рассмотренных выше факторов приводит к необходимости иметь своевременную информацию о соответствии РЭА предъявляемым к ней требованиям. Получение такой информации по результатам эксплуатации оказывается затруднительным и в ряде случаев нецелесообразным. Во-первых, эта информация часто приходит с большим опозданием и относится к морально устаревающей РЭА.

Во-вторых, не все интересующие нас параметры могут быть измерены в условиях реальной эксплуатации.

В-третьих, точность и полнота информации оказывается недостаточной из-за невозможности использования в эксплуатационных условиях лабораторной радиоизмерительной аппаратуры.

Указанные причины приводят к необходимости разработки методов испытаний РЭА и ее элементов. Осуществление испытаний в нормальных эксплуатационных условиях необходимо также для определения работоспособности и степени соответствия параметров РЭА техническим требованиям (ТТ) и техническим условиям (ТУ).

Полученные в процессе испытаний статистические данные об отказах РЭА и элементов позволяют произвести расчеты надежности и определить ее зависимость от времени и степени жесткости воздействующих факторов. Принято различные внешние воздействия на РЭА называть нагрузками. Величина и характер нагрузок зависят от соответствующих внешних воздействий. В реальных условиях эксплуатации РЭА испытывает комплекс внешних воздействий, определяющих полную нагрузку.

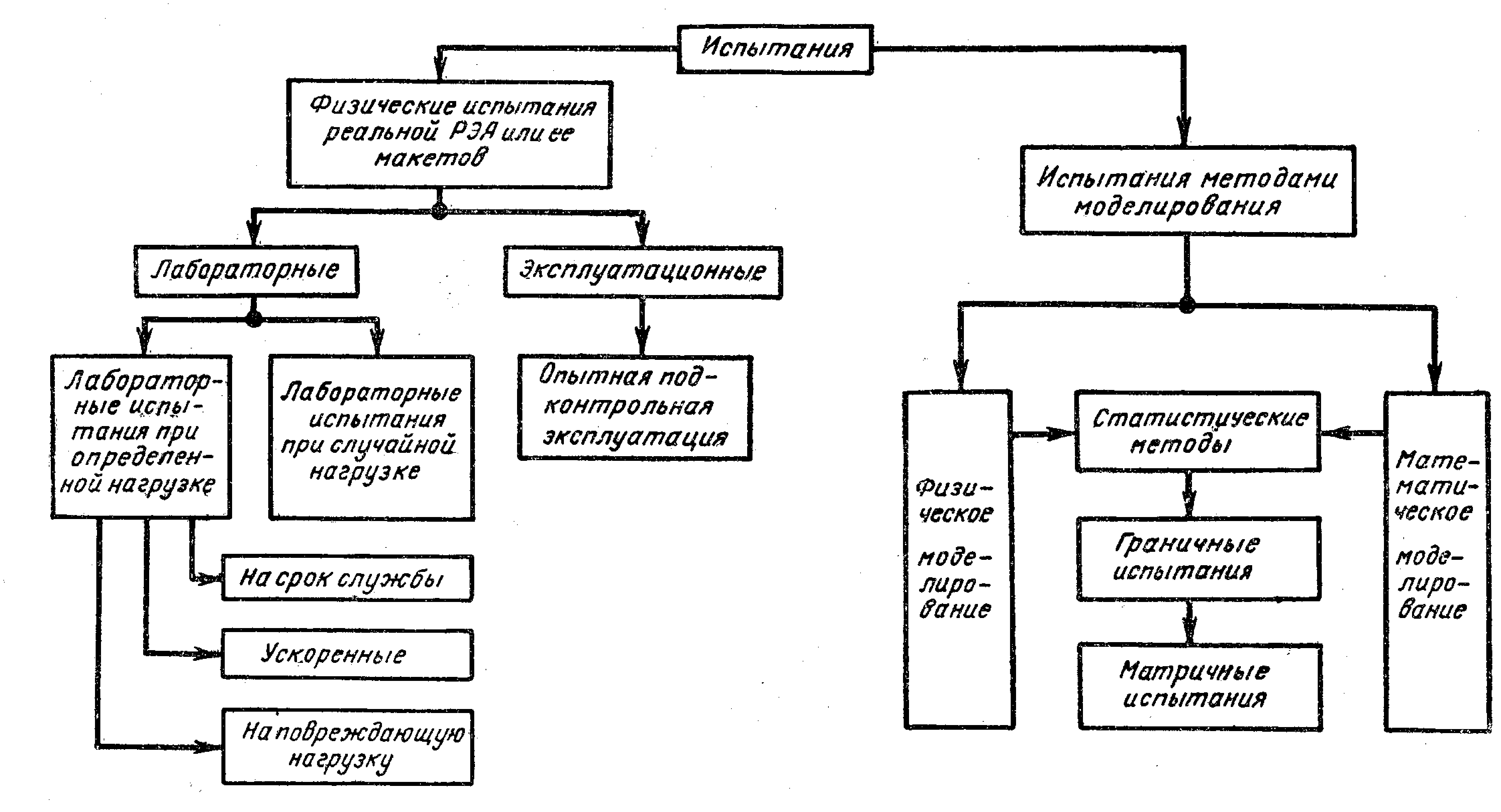

П рименяемые

в настоящее время методы испытаний

можно разделить на две большие группы:

физические испытания реальной РЭА, или

ее макетов, и испытания, осуществляемые

моделированием (рис. 1.2).

рименяемые

в настоящее время методы испытаний

можно разделить на две большие группы:

физические испытания реальной РЭА, или

ее макетов, и испытания, осуществляемые

моделированием (рис. 1.2).

Рис. 1.2. Классификация методов испытаний РЭА

Физические испытания могут осуществляться в эксплуатационных и лабораторных условиях. В зависимости от вида РЭА и условий се эксплуатации осуществляют испытания, называемые подконтрольной (опытной) эксплуатацией, при которой все нагрузки оказываются случайными. При этом периодически измеряют заданные параметры и проверяют состояние РЭА.

Лабораторные испытания отличаются от условий реальной эксплуатации тем, что при их проведении пока еще не представляется возможным моделировать все внешние воздействия (полную нагрузку) одновременно в тех случайных соотношениях, в которых они имеют место при реальной эксплуатации.

Обычно при лабораторных испытаниях РЭА подвергается воздействию одной или двух определенных нагрузок. Это приводит к результатам, несколько отличным от полученных при реальной эксплуатации.

Совершенствование испытательного оборудования, имитирующего случайные нагрузки, позволяет приблизить лабораторные испытания к реальным условиям эксплуатации, что дает основание называть подобные испытания лабораторными испытаниями при случайных нагрузках.

В зависимости от величины нагрузки, воздействующей на РЭА, различают три вида лабораторных испытаний: на срок службы, ускоренные и на повреждающую нагрузку.

Испытания на срок службы по длительности близки к эксплуатационным. Но, как указывалось, на аппаратуру при этом воздействует не случайная, а определенная нагрузка.

При ускоренных испытаниях действующая нагрузка значительно больше эксплуатационной, что приводит РЭА к быстрому выходу из строя.

Испытания на повреждающую нагрузку заключаются в том, что РЭА подвергается воздействию одной или ряда увеличивающихся нагрузок, приводящих к появлению отказа. В отличие от испытаний на срок службы в данном случае время испытаний мало. Недостатками рассмотренных видов испытаний являются необходимость наличия образцов или макетов РЭА, большие затраты времени, а также необходимость использования специального дорогого испытательного оборудования.

Испытания моделированием могут осуществляться методом, физического и математического моделирования.

Физическое моделирование заключается в том, что первичный параметр испытываемого устройства (процесс в элементе схемы или какое-либо внешнее воздействие) заменяется простой физической моделью, способной имитировать изменения данного параметра. Физическое моделирование может осуществляться статистическими методами испытаний, частным видом которых являются граничные испытания.

Под граничными понимают такие испытания, при которых в определенных условиях наблюдают изменение выходных параметров модели при частных значениях входных параметров; частные значения входных параметров могут задаваться переменным сопротивлением или определенным образом регулируемой ячейкой. Конкретные условия работы модели могут задаваться с помощью термокамер, вибростендов и т. д.

Развитием граничных испытаний являются матричные испытания, при которых определяется надежность устройства в зависимости от совместных изменений значений первичных параметров в пределах установленных допусков.

Математическое моделирование процесса эксплуатации на электронных математических машинах позволяет сократить время, испытаний и исключить необходимость многократного их повторения.

Для осуществления математического моделирования необходима входная информация, получаемая в процессе реальной эксплуатации, в результате испытаний, а также путем теоретических и аналитических исследований. Сложность построения математической модели и определения необходимой информации пока ограничивает широкое применение этого метода.

При выборе метода испытаний РЭА следует исходить из требуемой степени достоверности результатов, а также из экономических соображений.