- •1. Общая характеристика свойств металлических материалов. Методы исследования строения металлов и сплавов.

- •2. Атомно-кристалическая структура металла. Элементарные ячейки.

- •3. Несовершенства кристаллической решетки реальных металлов.

- •4. Процесс кристаллизации металлов.

- •5.Строение металлического слитка. Особенности строения литого и деформированного металла.

- •6.Полиморфные превращения в металлах.

- •7. Строение типовых двухкомпонентных сплавов.

- •8. Общие сведения о диаграммах состояния. Правило фаз.

- •9.Диаграммы состояния двухкомпонентных сплавов с полной растворимостью компонентов в твердом и жидком состоянии.

- •10. Диаграммы состояния двухкомпонентных сплавов с ограниченной растворимостью компонентов в твердом состоянии и наличии эвтектического превращения.

- •11. Диаграммы состояния двухкомпонентных сплавов с ограниченной растворимостью компонентов в твердом состоянии и наличии перитектического превращения.

- •12. Диаграммы состояния двухкомпонентных сплавов, образующих химическое соединение.

- •13. Связь диаграмм состояния с механическими и технологическими свойствами сплавов.

- •14. Диаграмма состояния железо-цементит (Fe-Fe3c). Основные фазы и структурные составляющие.

- •1. Перетектическая реакция

- •4. Цементит.

- •15. Стабильная диаграмма состояния железо-графит.

- •16. Фазовые превращения при вторичной кристаллизации доэвтектоидных, эвтектоидных и заэвтектоидных сталей.

- •17. Фазовые превращения при вторичной кристаллизации доэвтектоидных, эвтектоидных и заэвтектоидных сталей.

- •18. Серые чугуны. Структура, свойства, область применения.

- •19. Ковкие чугуны. Структура, свойства, область применения.

- •20. Высокопрочные чугуны. Структура, свойства, область применения.

- •22. Классификация, маркировка и применение углеродистых сталей.

- •Маркировка сталей

- •23. Структурные классы легированных сталей. Влияние легирующих элементов на полиморфизм железа.

- •24.Маркировка легированных сталей.

- •25. Перлитное превращение в стали.

- •30.Превращение при нагреве закаленной на мартенсит стали.

- •31.Нагрев при термообработке. Окисление и обезуглероживание поверхности стали.

- •32. Отжиг первого рода.

- •33. Отжиг второго рода и нормализация стали.

- •35.Отпуск стали (технология термообработки).

- •36. Прокаливаемость стали.

- •Схемы, показывающие различную скорость охлаждения по сечению и в связи с этим несквозную прокаливаемость.

- •37. Методы поверхностного упрочнения сталей. Закалка твч.

- •38. Процессы, происходящие при химико-термической обработке металла.

- •39.Цементация. Термообработка стали после цементации.

- •40.Азотирование стали.

- •41.Состав, назначение и термообработка улучшаемых сталей.

- •42.Корозионно стойкие и жаростойкие стали.

- •43.Инструментальные стали. Теплостойкость. Быстрорежущие стали.

- •45. Деформируемые алюминиевые сплавы, упрочняемые термообработкой.

- •46.Деформируемые алюминиевые сплавы, не упрочняемые термообработкой.

- •47.Литейные алюминиевые сплавы.

- •48.Титан и его сплавы.

- •49,50.Медь и сплавы на ее основе. Латуни. Бронзы.

- •51.Строение полимеров. Физическое состояние полимеров.

- •52. Состав, свойства и применение пластмасс.

- •53.Свойства и применение неорганических стекол и ситаллов.

- •XNa2o yCaO zSiO2 ....

- •54.Состав, свойства и применение технической керамики.

- •55.Композиционные материалы на металлической основе.

- •56. Композиционные материалы на неметаллической основе.

30.Превращение при нагреве закаленной на мартенсит стали.

Структура, состоящая из мартенсита и остаточного аустенита - неравновесная. Переход в устойчивое состояние возможен диффузионным путем. Поэтому превращение ускоряется при нагреве. Нагрев закаленной стали до 150-200 градусов, приводит к началу выделения из мартенсита избыточного углерода в форме -карбидов(Fe2.7C). Структуру, которую получают при нагреве мартенсита до 200 градусов, называют мартенсит отпуска. Он отличается от мартенсита закалки меньшим содержанием углерода и включением дисперсных пластинок -карбидов, когерентно связанных с решеткой мартенсита. Мартенсит отпуска обладает искаженной кристаллической решеткой, отличается повышенной плотностью дефектов крист. строения, сл-но обладает такой же твердостью, как и мартенсит закалки. Однако внутренние напряжения в отпущенном мартенсите меньше чем в мартенсите закалки. Остаточный аустенит при нагреве до 200-250 градусов превращается в мартенсит, обедненный углеродом и частицы карбидов.

Нагрев до 400 градусов приводит к обособлению -карбидов, разрыву когерентной связи с одновр. превращением -карбида в цементит. Происходит процесс сфероидизации цементита, в решетке -фазы снимаются внутренние напряжения.

4000: (Ф+Ц) - Тотп (троостит отпуска) (зернистая структура)

при охл. аустенита - Тпл (пластинчатая структура)

6000:(Ф+Ц) коагуляция (укрупнение зерен карбидов) Сотп (сорбит отпуска)

при охл. аустенита - Тпл.

До Ас1: (Ф+Ц) - Пз (зернистый перлит).

Легирующие элементы приводят к сдвигу температурных интервалов превращений в закаленной стали в область более высоких температур. Нагрев легированных сталей приводит к получению более мелких структур.

31.Нагрев при термообработке. Окисление и обезуглероживание поверхности стали.

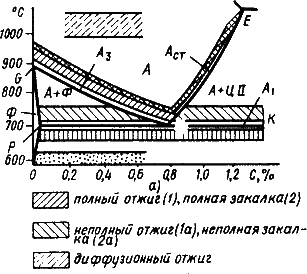

Режимы термической обработки назначают в соответствии с диаграммами состояния и диаграммой изотермического распада аустенита.

Нагрев может осуществляться в нагревательных печах, топливных или электрических, в соляных ваннах или в ваннах с расплавленным металлом, пропусканием через изделие электрического тока или в результате индукционного нагрева.

С точки зрения производительности, нагрев с максимальной скоростью уменьшает окалинообразование, обезуглероживание и рост аустенитного зерна. Однако необходимо учитывать перепад температур по сечению, что ведет к возникновению термических напряжений. Если растягивающие напряжения превысят предел прочности или предел текучести, то возможно коробление или образование трещин.

Левый угол диаграммы состояния железо – цементит и температурные области нагрева при термической обработке сталей

Скорость нагрева тем выше,чем менее легирована сталь, однороднее ее структура, проще конфигурация.

Скорость нагрева принимается 0,8…1 мин на 1 мм сечения. Время выдержки принимается около 20 % от времени нагрева.

tн обычно берется на 30-50 градусов выше соотв. критической точки.

Время нагрева: =н+в. (время нагрева и выдержки). н=1,5D, D - размер наименьшего сечения детали)

Среда нагрева при нагреве в печи с газовой средой.

Составляющие могут оказывать на сталь различное действие:

окисляющее (О2, СО2, Н2О);

восстанавливающее (СО, СН4);

обезуглероживающее (О2, Н2);

науглероживающее (СО, СН4);

нейтральное (N2, инертные газы).

Окисление с образованием окалины Fe2O3, препятствует получению высокой и равномерной твердости при закалке, приводит к изменению размеров, требует увеличения припусков на механическую обработку.Обезуглероживание (выгорание углерода в поверхностном слое металла) способствует появлению мягких пятен при закалке и возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность.

Виды ТО:

1-отжиг; 2-нормализация (только полная); 3-частичная закалка; 4-закалка; 5- низкий отпуск; 6-средний отпуск; 7-высокий отпуск.. (отпуск - только полный).