- •Высокопрочные стали

- •2. Дисперсионно-твердеющие стали.

- •ПНП-стали.

- •Износостойкие стали

- •Наиболее распространенная износостойкая сталь – высокомарганцовистая аустенитная сталь 110Г13Л (сталь Гадфильда): 0,9…1,4%С; 11,5…14%

- •Пластическая деформация в марганцовистой аустенитной стали осуществляется путем скольжения по плоскостям {111} или

- •Метастабильные аустенитные стали

- •КОРРОЗИОННОСТОЙКИЕ СТАЛИ И СПЛАВЫ

- •Наиболее опасным видом коррозии является межкристаллитная коррозия (МКК) – разрушение сталей и сплавов

- •В ферритных хромистых сталях МКК развивается после нагрева выше 10000С и быстрого охлаждения.

- •Стабилизация ферритных сталей сильными карбидообразующими элементами (титан, ниобий, ванадий, тантал) оказывает положительное влияние

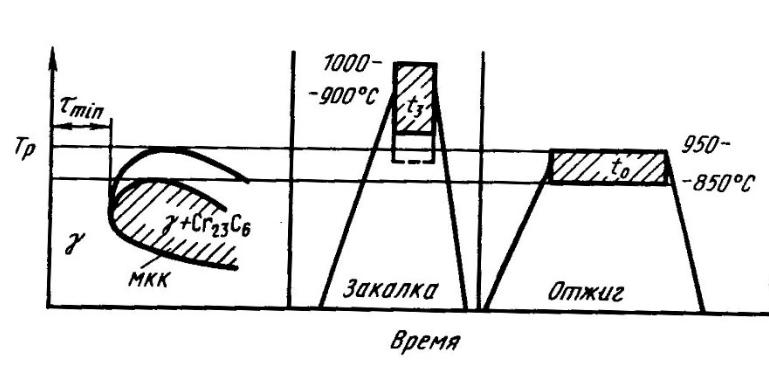

- •Образование хромсодержащих карбидов описывается С-образной кривой. Схема показывает развитие склонности сталей к МКК.

- •Стали, легированные карбидообразую-

- •На склонность коррозионностойких сталей к МКК значительное влияние оказывает размер зерна: крупнозернистая структура

- •Способы борьбы с МКК аустенитных сталей:

- •Классификация коррозионностойких сталей

- •Ферритные стали

- •Термообработка этих сталей назначается исходя из условий эксплуатации и с учетом возникновения отпускной

- •Мартенситные и мартенсито-ферритные стали

- •Аустенитные стали

- •Для сталей, нестабилизированных Ti или Nb термическая обработка состоит из закалки из однофазной

- •Для стабилизированных сталей закалку проводят из двухфазной области аустенита и специальных карбидов МеС

- •Хромомарганцевоникелевые (10Х14Г14Н4Т) и хромомарганцевые

- •Аустенито-ферритные стали

- •Технологическая пластичность двухфазных сталей зависит от соотношения фаз (рисунок).

- •Аустенито-мартенситные стали

Ферритные стали

Коррозионная стойкость этих сталей повышается с увеличением содержания Cr. Только при С 0,03% в структуре стали наблюдается чисто ферритная структура (в стали типа 12Х17 при высокотемпературном нагреве возможно образование аустенита, количество которого зависит от содержания С –см. рис). Наибольшее количество аустенита образуется при температурах 1000…11000С, при более высоких температурах содержание аустенита снижается . Образование аустенита в этих сталях нежелательно, т.к. при охлаждении это приводит к мартенситному превращению, в результате чего снижается пластичность и коррозионная стойкость. Получению однофазной структуры способствует легирование Ti, Nb, Mo.

21

Термообработка этих сталей назначается исходя из условий эксплуатации и с учетом возникновения отпускной хрупкости при 4750С, выделения -фазы и склонности к МКК. Используют два вида термообработки: отжиг при 560…8000С (выдержку назначают с учетом возникновения отпускной хрупкости и выделения - фазы) или закалку с выдержкой при температуре 870…9500С в течение 1 часа с охлаждением в воде.

22

Мартенситные и мартенсито-ферритные стали

Применяют в качестве режущего инструмента (ножи).

Термообработка этих сталей – закалка+отпуск на заданную твердость. Критическая скорость закалки мала (см.рис.), поэтому закаливают на воздухе. Закалку проводят с температур 950…10200С для полного растворения в аустените карбидов Cr23C6. После закалки сталь имеет высокую

коррозионную стойкость и HRC 56…58. Отпуск при 200…4000С проводят для снятия внутренних напряжений; он не оказывает влияния на коррозионную стойкость. Сталь 40Х13 после такого отпуска имеет HRC50. При отпуске выше 5000С происходит распад мартенсита и выделение карбидов типа Ме23С6, что снижает коррозионную стойкость.

23

Аустенитные стали

Хромоникелевые стали.

10Х18Н9Т. Эти стали имеют высокие прочность, пластичность, коррозионную стойкость и технологичность.

Введение в сталь Ni расширяет -область, снижает точку мартенситного превращения до температур ниже комнатной. Мартенсит в таких сталях может быть получен пластической деформацией, т.к. Мд выше комнатной.

В таких аустенитных сталях возможны следующие превращения:

Образование карбидных, карбонитридных фаз по границам зерен и-фазы при нагреве в интервале 650…8500С. В результате снижается пластичность и сопротивление МКК

Растворение этих фаз при нагреве до температур 1100…12000С;

Образование -феррита при нагреве до высоких температур, что снижает технологичность стали при горячей обработке давлением;

Образование - и -мартенсита при охлаждении и пластической деформации.

Термическую обработку проводят для получения аустенитной структуры, снятия внутренних напряжений и устранения склонности к

МКК. |

24 |

Для сталей, нестабилизированных Ti или Nb термическая обработка состоит из закалки из однофазной аустенитной области (10000С) в воду. Температура нагрева под закалку должна быть выше температуры растворения хромистых карбидов (рисунок).

Для повышения концентрации хрома на границе аустенит-карбид применяют стабилизирующий отжиг при 850…9500С, что повышает коррозионную стойкость.

.

25

Для стабилизированных сталей закалку проводят из двухфазной области аустенита и специальных карбидов МеС – с температур 1000..11000С (рисунок).

В процессе стабилизирующего отжига при 850…9500С возможно превращение карбидов хрома в специальные карбиды, что устраняет склонность к МКК.

Отжиг более эффективен для стабилизированных сталей.

.

26

Хромомарганцевоникелевые (10Х14Г14Н4Т) и хромомарганцевые

(10Х14АГ15) стали.

Mn является аустенитообразующим элементом с несколько меньшей стабилизирующей способностью, чем у Ni. Аустенитную структуру можно получить при содержании > 15% Mn и < 15% Cr. В других случаях образуется двухфазная структура.

Термическая обработка этих сталей 1000…11000С (рисунок) заключается в закалке от

1000…11000С в воду для обеспечения аустенитной структуры, снятия наклепа и устранения склонности к МКК.

Выдержка под закалку должна быть минимальной, т.к. Mn имеет тенденцию к избирательному окислению при высоких температурах, в результате чего поверхностные слои обедняются Mn и могут приобретать феррито- мартенситную структуру, что

нежелательно.

27

Аустенито-ферритные стали

Имеют повышенный σ0,2 по сравнению с аустенитными

однофазными сталями, отсутствует склонность к росту зерна при сохранении двухфазной структуры, меньшая склонность к МКК.

08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т.

Повышенное сопротивление МКК объясняют более мелкозернистой структурой двухфазных сталей. Благодаря более высокому содержанию хрома аустенит становится более устойчивым по отношению к мартенситному превращению.

Основные превращения:

Изменение количества аустенита и феррита в зависимости от температуры нагрева;

Распад -феррита с образованием -фазы и вторичного аустенита в интервале температур 650…8500С;

Выделение карбидных, нитридных и интерметаллидных фаз как из аустенита, так и из феррита;

Мартенситные превращения при охлаждении или при деформации;

Процессы охрупчивания ферритной фазы, связанные с упорядочением и расслоением («хрупкость 4750С»). 28

Технологическая пластичность двухфазных сталей зависит от соотношения фаз (рисунок).

Наиболее высокая пластичность аустенито-ферритных сталей наблюдается в интервале 950… 10500С, что объясняется наименьшей разницей в свойствах фаз при этих температурах.

Термообработка этих сталей 900…11000С заключается в закалке с температур

900…11000С (рисунок слева).

29

Аустенито-мартенситные стали

07Х16Н6, 09Х15Н9Ю, 08Х17Н5М3.

После закалки структура этих сталей – метастабильный аустенит, который может претерпевать мартенситное превращение при обработке холодом или при деформации ниже Мд.

Дополнительное упрочнение этих сталей может быть получено в результате дисперсионного твердения мартенсита при температурах 400…5000С. Для этого стали легируют Al, Cu, Ti. В этом случае возможно выделение интерметаллидной фазы NiAl, когерентной с ОЦК-матрицей, и NiTi или Ni(Al, Ti) с ОЦК структурой.

При отпуске (старении) выделяются также карбонитриды Mo и V, что повышает прочность, но снижает пластичность.

30

925… |

|

9750С |

Старение |

|

|

|

при 350… |

вода |

3800С |

|

|

Мн |

|

Обработка |

|

холодом при Т=- |

|

700С |

|

Для обеспечения достаточной прочности и одновременного повышения коррозионной стойкости стали (например 09Х15Н8Ю) подвергаются термической обработке: закалка на аустенит при температуре 925…9750С с последующая обработка холодом (-700С) и старение при 350…3800С.

После закалки сталь обладает высокой пластичностью В=900 МПа,

=30% и может пластически деформироваться и обрабатываться резанием. Обработка холодом вызывает превращение 80% аустенита в мартенсит. Последующее старение приводит к дополнительному упрочнению стали ( В=1200…1300 МПа, =14%) за

счет выделения в мартенсите дисперсных интерметаллидных фаз.

31

925…9750С

Старение 450…4800С

вода

Мд

нагартовка

Возможна также следующая обработка: закалка (на аустенит) с последующей деформацией при температуре ниже Мд и старением

при 450…4800С (рисунок слева). свойства стали после такой термообработки: В=1100 МПа, =14%.

32