- •Высокопрочные стали

- •2. Дисперсионно-твердеющие стали.

- •ПНП-стали.

- •Износостойкие стали

- •Наиболее распространенная износостойкая сталь – высокомарганцовистая аустенитная сталь 110Г13Л (сталь Гадфильда): 0,9…1,4%С; 11,5…14%

- •Пластическая деформация в марганцовистой аустенитной стали осуществляется путем скольжения по плоскостям {111} или

- •Метастабильные аустенитные стали

- •КОРРОЗИОННОСТОЙКИЕ СТАЛИ И СПЛАВЫ

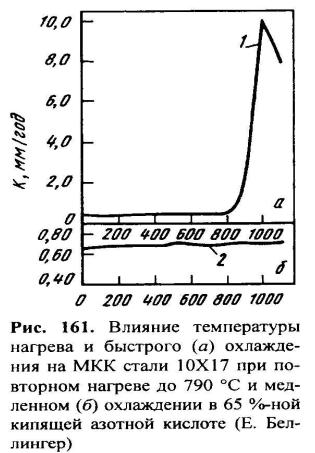

- •Наиболее опасным видом коррозии является межкристаллитная коррозия (МКК) – разрушение сталей и сплавов

- •В ферритных хромистых сталях МКК развивается после нагрева выше 10000С и быстрого охлаждения.

- •Стабилизация ферритных сталей сильными карбидообразующими элементами (титан, ниобий, ванадий, тантал) оказывает положительное влияние

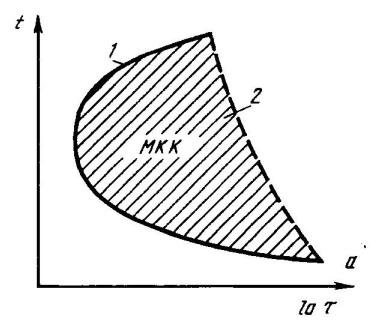

- •Образование хромсодержащих карбидов описывается С-образной кривой. Схема показывает развитие склонности сталей к МКК.

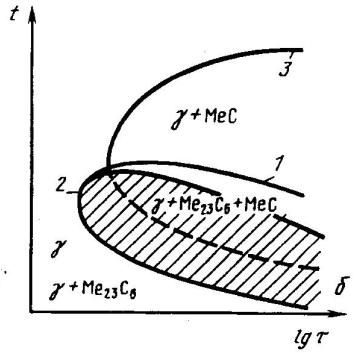

- •Стали, легированные карбидообразую-

- •На склонность коррозионностойких сталей к МКК значительное влияние оказывает размер зерна: крупнозернистая структура

- •Способы борьбы с МКК аустенитных сталей:

- •Классификация коррозионностойких сталей

- •Ферритные стали

- •Термообработка этих сталей назначается исходя из условий эксплуатации и с учетом возникновения отпускной

- •Мартенситные и мартенсито-ферритные стали

- •Аустенитные стали

- •Для сталей, нестабилизированных Ti или Nb термическая обработка состоит из закалки из однофазной

- •Для стабилизированных сталей закалку проводят из двухфазной области аустенита и специальных карбидов МеС

- •Хромомарганцевоникелевые (10Х14Г14Н4Т) и хромомарганцевые

- •Аустенито-ферритные стали

- •Технологическая пластичность двухфазных сталей зависит от соотношения фаз (рисунок).

- •Аустенито-мартенситные стали

КОРРОЗИОННОСТОЙКИЕ СТАЛИ И СПЛАВЫ

Коррозией называется разрушение металлов и сплавов вследствие химического или электрохимического взаимодействия их с внешней средой.

Коррозионная стойкость – способность материала сопротивляться коррозионному воздействию среды. Определяется в основном по изменению массы или размеров образцов во времени.

Стали, устойчивые против электрохимической коррозии называют

коррозионностойкими или нержавеющими.

11

|

|

|

|

Основным легирующим |

Vкор. |

|

элементом нержавеющих сталей |

||

|

|

|

|

является хром. Его введение |

|

|

|

|

повышает электрохимический |

|

|

|

|

потенциал и замедляет скорость |

|

|

|

|

коррозии. При добавлении 12% Cr |

|

|

|

|

электрохимический потенциал |

|

|

|

|

стали становится положительным и |

12 |

% |

скорость коррозии резко падает. |

||

|

|

|

Cr |

Кроме того, при нагреве хром |

|

|

|

|

образует защитные пленки из |

|

|

|

|

оксидов на поверхности стали. |

Дополнительно сталь легируют Al и Si для обеспечения непрерывности пленок. Пленка из оксидов непрозрачна для кислорода, что обеспечивает жаростойкость.

Для получения аустенитной структуры и высокой коррозионной стойкости в агрессивных средах вводят Ni.

12

Наиболее опасным видом коррозии является межкристаллитная коррозия (МКК) – разрушение сталей и сплавов по границам зерен, что приводит к резкому падению пластичности и прочности и может привести к разрушению деталей. Причиной развития МКК является химическая неоднородность между приграничными зонами и объемом зерен.

МКК может быть связана:

-с обеднением приграничных областей зерен элементами, обусловливающими стойкость материала в данной среде;

- с низкой химической стойкостью выделяющихся по границам зерен фаз;

-с сегрегациями по границам зерен поверхностно-активных элементов, снижающих стойкость основы в данной среде.

13

В ферритных хромистых сталях МКК развивается после нагрева выше 10000С и быстрого охлаждения. В процессе охлаждения происходит обеднение приграничных областей хромом при выделении хромсодержащих карбидов. Вокруг карбидов создаются зоны, обедненные хромом до уровня, не обеспечивающего коррозионную стойкость металла в данной среде. Склонность таких сталей к МКК устраняется отжигом при температурах 750…800°С или стабилизацией стали. Положительное влияние отжига объясняется диффузионным выравниванием состава по хрому в объеме зерна и в приграничной области.

14

Стабилизация ферритных сталей сильными карбидообразующими элементами (титан, ниобий, ванадий, тантал) оказывает положительное влияние на коррозионную стойкость, т.к. эти элементы, образуя специальные карбиды и нитриды, связывают углерод и азот, снижают их содержание в твердом растворе, препятствуя образованию хромистых соединений.

В аустенитных сталях при быстром охлаждении от температур гомогенного твердого раствора МКК может не проявляться. При повторном нагреве возможно образование хромсодержащих карбидов по границам зерен аустенита и, следовательно, обеднение хромом прилегающих к границам участков.

15

Образование хромсодержащих карбидов описывается С-образной кривой. Схема показывает развитие склонности сталей к МКК.

Кривая 1 показывает время, в течение которого сталь еще не склонна к МКК, кривая 2 – время, достаточное для того, чтобы МКК уже не проявлялась. Температурный интервал, в котором лежит область МКК, для аустенитных сталей составляет 450…8500С.

Кривая 1 имеет С-образную форму, а время, необходимое для протекания диффузии хрома к границам зерен и подавления склонности к МКК (кривая 2), тем меньше, чем выше температура. Т.о. неправильная термообработка может приводить к МКК. Обработка определенной длительности при определенной

температуре, в результате которой сплав приобретает чувствительность к МКК, называется провоцирующей термической

обработкой или сенсибилизацией. |

16 |

|

Стали, легированные карбидообразую-

щими элементами (Ti, Nb) называются

стабилизированными. В этом случае температурный интервал выделения карбидов разделяется на две области. Кривая 1 ограничивает область выделения карбидов, богатых хромом, кривая 3 – область выделения карбидов типа МеС. Кривая 2 ограничивает область склонности к МКК. В области выделения только карбидов МеС склонность к МКК не проявляется.

Т.к. развитие МКК связывают с образованием карбидов, содержание углерода и его термодинамическая активность в аустените определяют склонность стали к МКК. Элементы, повышающие активность углерода (Ni, Co, Si) способствуют развитию МКК. Элементы, снижающие активность углерода (Mn, Mo, W, V, Nb), препятствуют развитию МКК.

17

На склонность коррозионностойких сталей к МКК значительное влияние оказывает размер зерна: крупнозернистая структура является более чувствительной к МКК, что связано с большим обеднением приграничных участков хромом.

18

Способы борьбы с МКК аустенитных сталей:

-снижение в сталях содержания углерода, что исключает образование хромистых карбидов.

-введение в сталь стабилизирующих добавок (титан, ниобий), что вызывает связывание углерода в специальные карбиды TiC, NbC и исключает обеднение приграничных участков по хрому.

-закалка сталей от температур 1050…11100С, что обеспечивает перевод хрома и углерода в твердый раствор.

-отжиг, который для нестабилизированных сталей проводится для выравнивания состава аустенита и ликвации обедненных хромом участков, а для стабилизированных сталей для перевода углерода из карбидов хрома в специальные карбиды титана или ниобия и освобождения хрома.

19

Классификация коррозионностойких сталей

В зависимости от структуры коррозионностойкие стали условно подразделяют на классы:

-ферритный: 12Х17, 15Х25Т;

-мартенситный: 30Х13, 40Х13;

-аустенитный: 12Х18Н10Т, 06ХН28МДТ;

-мартенсито-ферритный: 08Х13, 12Х13;

-аустенито-мартенситный: 07X16Н6; 09X15Н8Ю

-аустенито-ферритный: 08Х22Н5Т, 08Х21Н6М2Т.

20