- •ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

- •Жаропрочность – способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в

- •Теплоустойчивые стали.

- •Термическая обработка проводится с целью получения стабильной структуры, которая не менялась бы в

- •Хромистые стали мартенситного и мартенсито-ферритного классов.

- •Термическая обработка этих сталей включает нормализацию при температурах 850…10500С (чем более легирована сталь,

- •Жаропрочные стали.

- •Стали с карбидным упрочнением.

- •Стали с интерметаллидным упрочнением.

- •ЖАРОСТОЙКИЕ СТАЛИ

- •Ферритные хромистые и хромоалюминиевые стали

- •Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими

- •Мартенситные хромоникелевые стали

- •Аустенитные стали

- •ЖАРОПРОЧНЫЕ СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ

- •Фазы, образующие никелевые жаропрочные сплавы:-фаза – ГЦК твердый раствор Cr, Mo, W;

- •Увеличение жаропрочности достигается при увеличении объемной доли -фазы. Повысить объемную долю -фазы можно

- •Карбидные фазы типа МеС, Ме23С6, Ме6С также присутствуют в

- •Никелевые сплавы подразделяют на деформируемые и литые.

Стали с интерметаллидным упрочнением.

10Х11Н20Т3Р (ЭП686), 08Х11Н35МТЮР.

Жаропрочные хромоникелевые стали с интерметаллидным упрочнением и сплавы с высоким содержанием никеля (до 38%) применяются при изготовлении компрессоров, турбин, дисков, шпилек, болтов и других деталей, работающих при температурах до 750…8000С.

Легирование этих сталей проводят для создания высоколегированного железоникелевого аустенита и образования фаз-упрочнителей: интерметаллидных фаз типа - (Nb, Fe)3(Ti, Al) и

фаз Лавеса [Fe2Mo, Fe2W, Fe(Mo, W)]. Они содержат повышенное

количество Ni, Ti и Al. Содержание С<0,1%.

Интерметаллидные фазы выделяются преимущественно по границам зерен, но могут выделяться и внутри зерен по плоскостям скольжения.

11

ЖАРОСТОЙКИЕ СТАЛИ

При газовой коррозии металл переходит в более устойчивое окисленное состояние за счет того, что окислительный компонент среды, отнимая у металла валентные электроны, одновременно вступает с ним в химическое соединение (оксид), который образует на поверхности металла оксидную пленку.

Сплошность пленок определяет их защитные свойства.

Причины повышения жаростойкости при легировании сталей:Ионы легирующего элемента входят в решетку оксида основного

компонента, уменьшая его дефектность и диффузионную проницаемость;

Легирующий элемент образует на поверхности сплава свой защитный оксид, препятствующий окислению основного металла;

Легирующий элемент с основным металлом образует двойные оксиды типа шпинелей (FeCr2O4, FeAl2O4), обладающие

повышенными защитными свойствами.

Основными легирующими элементами, повышающими жаростойкость сталей, являются Cr, Si, Al.

12

Ферритные хромистые и хромоалюминиевые стали

08Х17Т (ЭИ654), 12Х17, 15Х25Т, 05Х23Ю5. Стали с 13…28% Cr с ферритной структурой.

Применяют для изготовления теплообменников, деталей аппаратуры химических производств, не испытывающих значительных нагрузок и работающих при высоких температурах.

Хромоалюминиевые стали применяют в виде ленты и проволоки, используемой в качестве нагревательных элементов бытовых приборов, печей, реостатов.

Чем выше содержание Cr, Al, Si, тем больше температуры, при которых они сохраняют эксплуатационные свойства.

Кроме элементов, повышающих жаростойкость, эти стали легируют карбидообразующими элементами Ti, Nb, Mo, Zr, что препятствует обеднению твердого раствора хромом и предотвращает чрезмерный рост зерна. Эффективность карбидообразующих элементов проявляется, когда весь углерод связывается в специальные карбиды: при соотношении Ti/C=5…6, а Nb/C=10…12.

13

Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими свойствами. Термической обработкой таких сталей является нормализация при 720…7800С.

Недостаток хромистых и хромоалюминиевых сталей: они могут охрупчиваться в процессах технологических нагревов и длительных выдержек при повышенных температурах в процессе эксплуатации.

720…7800С

14

Мартенситные хромоникелевые стали

15Х6СЮ, 40Х10С2М, 30Х13Н7С2.

Жаростойкие стали с повышенным содержанием углерода (до

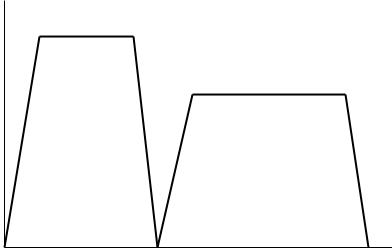

0,5…0,8%) и легированные совместно Cr и Si имеют после закалки и нормализации мартенситную структуру. Их называют сильхромами.

Эти стали обладают хорошим сопротивлением газовой коррозии, высокой износостойкостью при трении и ударных нагрузках.

1000..105 00С

660… 8000С

Масл

о

(вода

)

Термическая обработка: закалка на мартенсит и высокий отпуск. Перегрев может вызвать значительный рост зерна, а недогрев – образование двухфазной структуры Ф+М, что снижает пластичность и жаропрочность стали.

Сильхромы подвержены отпускной хрупкости при медленном охлаждении после отпуска от 700…8000С: процесс охрупчивания происходит в интервале 500…6000С. Поэтому после отпуска

применяют быстрое |

охлаждение (в |

масле или воде). |

15 |

Аустенитные стали

В основном это стали на хромоникелевой основе типа 18-8: 08Х18Н9Т, 12Х18Н9, 12Х18Н9Т.

Эти стали не имеют значительных преимуществ по жаростойкости перед высокохромистыми сталями ферритного класса, но имеют более высокие жаропрочность, технологичность, менее склонны к охрупчиванию при длительных выдержках.

Их используют для изготовления выхлопных систем, труб, работающих при температурах 600…8000С и невысоких нагрузках.

16

ЖАРОПРОЧНЫЕ СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ

ХН77ТЮР (ЭИ437Б),ЖС6К.

Применяют при температурах 700…11000С. Принципы создания жаропрочных никелевых сплавов:

Матричной основой является -твердый раствор на хромоникелевой основе, легированный Co и тугоплавкими элементами-упрочнителями – Mo, W, Nb.

Образование главной упрочняющей -фазы обеспечивает легирование Ti, Nb и Al (суммарно 8…10%).

Легирование Cr и Al обеспечивает сопротивление коррозии из-за образованию защитных пленок, богатых оксидами Cr2O3 и Al2O3.

Углерод содержится в |

сплавах в небольших количествах 0,08… |

0,12%, образуя карбиды |

и карбонитриды. Существенное влияние |

оказывает бор, который |

вводится в количествах 0,005…0,015% и |

образует бориды.

Важное значение имеет минимизация легкоплавких примесей (Pb, Cd, Ag, Sb, S). Уменьшение их количества достигается специальными методами металлургии (электрошлаковый, вакуумно-дуговой

переплав и т.д.). |

17 |

|

Фазы, образующие никелевые жаропрочные сплавы:-фаза – ГЦК твердый раствор Cr, Mo, W;

Соединения типа А3В с ГЦК решеткой - -фаза – когерентное с -

матрицей интерметаллическое соединение со сверхструктурой типа Cu3Al. Это основная упрочняющая фаза.

Причинами высокого упрочнения сплавов при образовании -фазы являются когерентная деформация и наличие упорядочения частиц. С повышением температуры до 9000С прочность -фазы увеличивается. Эти фазы образуются только в сплавах, богатых никелем. Их выделение происходит при малом изменении размерного фактора – несоответствие параметров решеток - и - фаз не превышает 1%. Они обладают очень высокой стабильностью при повышенных температурах в течение длительного времени. Форма частиц -фазы зависит от величины несоответствия решеток: частицы имеют сферическую форму при несоответствии решеток 0… 0,2%, кубическую – при несоответствии 0,5…1%, пластинчатую – при несоответствии более 1,25%. Сферическая форма наблюдается у - фазы только при размере менее 0,1 мкм.

Упрочнение жаропрочных сплавов при выделении -фазы

объясняется образованием антифазных границ. |

18 |

|

Увеличение жаропрочности достигается при увеличении объемной доли -фазы. Повысить объемную долю -фазы можно путем повышения содержания в сплаве -образующих элементов: Al, Ti, Ni, Ta. Наиболее эффективное упрочнение достигается при выделении в сплавах не менее 30…40% -фазы при среднем расстоянии между частицами 50 нм;

При высоком содержании в сплаве Ti, Nb и Ta -фаза может превращаться в фазы типа Ni3Ti ( -фаза), Ni3Nb, Ni3Ta. Эти фазы

имеют ГПУ решетку и их выделение снижает длительную прочность и пластичность

19

Карбидные фазы типа МеС, Ме23С6, Ме6С также присутствуют в

этих сплавах. Первичные карбиды МеС, оксидные, нитридные и карбонитридные включения являются потенциальными концентраторами напряжения для зарождения трещин. Первичные карбиды образуются при кристаллизации в виде крупных произвольно расположенных частиц кубической или скелетообразной формы. Карбиды типа Ме23С6, Ме6С располагаются преимущественно

по границам зерен в окружении пластичной -фазы, что препятствует охрупчиванию сплавов и повышает сопротивление зернограничному проскальзыванию

Бориды – тугоплавкие частицы типа Ме3В2 наблюдаются по

границам зерен и растут от границы в глубь зерна. Располагаясь в местах сочленения решеток разной ориентации, увеличивают сопротивление деформации ползучести.

20