- •ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

- •Жаропрочность – способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в

- •Теплоустойчивые стали.

- •Термическая обработка проводится с целью получения стабильной структуры, которая не менялась бы в

- •Хромистые стали мартенситного и мартенсито-ферритного классов.

- •Термическая обработка этих сталей включает нормализацию при температурах 850…10500С (чем более легирована сталь,

- •Жаропрочные стали.

- •Стали с карбидным упрочнением.

- •Стали с интерметаллидным упрочнением.

- •ЖАРОСТОЙКИЕ СТАЛИ

- •Ферритные хромистые и хромоалюминиевые стали

- •Стали ферритного класса обладают невысокой прочностью и жаропрочностью, высокой пластичностью и удовлетворительными технологическими

- •Мартенситные хромоникелевые стали

- •Аустенитные стали

- •ЖАРОПРОЧНЫЕ СПЛАВЫ НА ОСНОВЕ НИКЕЛЯ

- •Фазы, образующие никелевые жаропрочные сплавы:-фаза – ГЦК твердый раствор Cr, Mo, W;

- •Увеличение жаропрочности достигается при увеличении объемной доли -фазы. Повысить объемную долю -фазы можно

- •Карбидные фазы типа МеС, Ме23С6, Ме6С также присутствуют в

- •Никелевые сплавы подразделяют на деформируемые и литые.

ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

1

Жаропрочность – способность сталей и сплавов выдерживать механические нагрузки при высоких температурах в течение определенного времени.

Жаростойкость – сопротивление металлов и сплавов газовой коррозии при высоких температурах.

Стали и сплавы, предназначенные для работы при

повышенных и высоких температурах, подразделяют на группы: Теплоустойчивые стали, работающие в нагруженном

состоянии при температурах до 6000С в течение длительного

времени;

Жаропрочные стали и сплавы, работающие в нагруженном состоянии при высоких температурах в течение определенного

времени и обладающие остаточной теплостойкостью;

Жаростойкие (окалиностойкие) стали и сплавы, работающие в ненагруженном или слабонагруженном состоянии при температурах выше 5500С и обладающие стойкостью против химического разрушения поверхности в газовых средах.

2

Теплоустойчивые стали.

Применяются в энергетическом, химическом, нефтяном машиностроении.

Основное требование: заданное значение длительной прочности и сопротивление ползучести за весь ресурс эксплуатации (100000… 200000 ч).

Используют углеродистые, низколегированные и хромистые стали. Структура зависит от степени легирования и режима термической обработки. После нормализации образуется феррит или феррито-

карбидная смесь разной дисперсности (перлит, троостит, бейнит).

Углеродистые и низколегированные стали. Ст2, Ст3, 12К, 16К, 12Х1МФ.

Применяют для работы при температурах до 1200С.

ЛЭ: Cr, W, Mo, V, Nb. Содержание этих элементов не превышает 1%, кроме Cr. Содержание углерода 0,08…0,2%, т.к. при более высоком его содержании ускоряется коагуляция карбидных фаз и перераспределение легирующих элементов между твердым раствором и карбидами.

С повышением температуры эксплуатации состав сталей

усложняется. |

3 |

Термическая обработка проводится с целью получения стабильной структуры, которая не менялась бы в процессе эксплуатации.

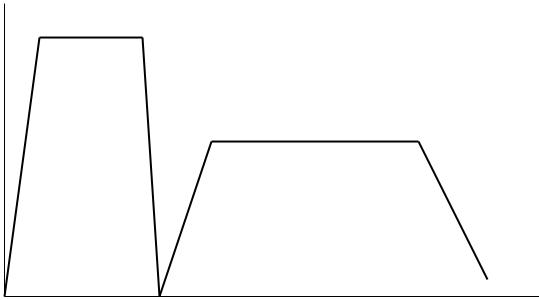

Углеродистые стали подвергают нормализации. Низколегированные стали подвергают улучшению (закалка+

высокий отпуск). При этом температура отпуска должна быть выше эксплуатационной температуры на 100…1200С (рисунок слева).

Структура после термообработки представляет собой феррит+карбиды цементитного типа и МеС.

880…9000С |

640…6600С |

4 |

Хромистые стали мартенситного и мартенсито-ферритного классов.

15Х5, 15Х5МФ, 12Х8ВМ1БФР.

Применяют в основном в энергетическом машиностроении для деталей, работающих длительное время при температурах 600… 6500С.

Содержат от 5 до 13% Cr и дополнительно легированы Mo, W, Nb, V. Содержание углерода в них 0,08…0,22%.

В их структуре в зависимости от состава и термообработки могут быть следующие составляющие:

мартенсит, -феррит, карбиды (Ме23С6, Ме7С6, МеС) и интерметаллиды.

5

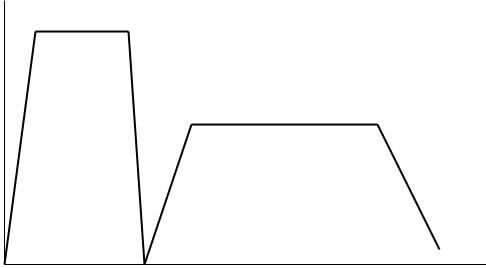

Термическая обработка этих сталей включает нормализацию при температурах 850…10500С (чем более легирована сталь, тем выше температура) и высокий отпуск.

Прочность и теплоустойчивость этих сталей обеспечивает упрочнением вследствие фазового наклепа при мартенситном превращении и последующем дисперсионном твердении при отпуске.

850… |

10500С |

700…8000С |

6

Жаропрочные стали.

К жаропрочным относят стали аустенитного класса на хромоникелевой и хромоникельмарганцевой основах. Подразделяют на гомогенные (однофазные) аустенитные стали, стали с карбидным упрочнением и

стали с интерметаллидным упрочнением.

Гомогенные стали.

10Х18Н12Т, 08Х15Н24В4ТР. Низкоуглеродистые хромоникелевые стали.

Рассчитаны на длительную (до 100000 ч) эксплуатацию при 650-7000С

Жаропрочность обеспечивается легированностью твердого раствора. Основная цель легирования – получение максимально стабильной аустенитной структуры, исключение или замедление выделения вторых фаз – карбидов, карбонитридов, интерметаллидов. Термическая обработка аустенитных гомогенных сталей проводится для получения более однородного твердого раствора, заданной величины зерна и стабильной структуры. Термообработка состоит из закалки (аустенизации) от высоких температур 1050…12000С или аустенизации и стабилизирующего отпуска (700…7500С).

7

Стали с карбидным упрочнением.

37Х12Н8Г8МФБ (ЭИ481), 40Х15Н7ГФ2МС (ЭП388). Предназначены для работы при температурах 650…7500С и используются для ответственных деталей энергомашиностроение (диски и лопатки турбин, крепежные детали).

Основу этих сталей составляет Cr-Ni или Cr-Ni-Mn аустенит, содержащий 0,25…0,5% С.

Карбидообразующие элементы V, Nb, W, Mo связывают часть углерода в специальные карбиды и упрочняют матрицу. Упрочняющими карбидными фазами являются VC и NbC, а также карбиды хрома типа Ме23С6 и Ме7С3.

Карбиды ванадия выделяются при старении.

Другие карбиды МеС в процессах старения не участвуют, т.к. температура их растворения выше 12500С, а присутствуют в сталях в виде первичных. Они препятствуют росту аустенитного зерна при нагреве.

8

1 – 37Х12Н8Г8,

2 – 37Х12Н8Г8МФБ

Уровень жаропрочности зависит от температуры старения. При низких температурах (500…6000С)

выделение карбидных фаз протекает медленно, образуются высокодисперсные частицы, прочностные свойства при выдержке возрастают. С повышением температуры старения скорость процессов выделения и коагуляции возрастает, достигается максимум упрочнения, положение которого зависит от состава стали. Чем сложнее карбидные фазы, чем легированнее аустенит, тем больше эффект упрочнения при старении.

9

1140… |

12200С |

660… |

8000С |

1180… |

8000С |

12200С |

|

|

6600С |

Обычная термообработка состоит из закалки с температур аустенизации 1140…12200С и длительного (16 ч) старения при 660…8000С

После низкотемпературного старения сталь 40Х15Н7ГФ2МС приобретает высокую твердость, высокую чувствительность к надрезу и нестабильность жаропрочных свойств. Поэтому для этой стали применяется двойное старение: 6600С – 16 ч и 8000С – 16 ч. Старение при повышенной температуре способствует снятию напряжений, возникающих при низкотемпературном старении.

10