Износостойкие стали

Износ – это процесс изменения размеров формы, массы или состояния поверхностного слоя под влиянием внешней среды.

Износ вызывается трением деталей машин или воздействием на поверхность рабочей среды потоков жидкостей, газов.

Износостойкие стали должны иметь высокую прочность, сопротивление усталостному разрушению, вязкость разрушения, теплопроводность, при наличии агрессивных сред – коррозионную стойкость.

Для деталей, для которых не важна размерная стабильность, а принципиальное значение имеет износостойкость при ударных нагрузках (ковш экскаватора) используют износостойкие стали на основе марганцовистого аустенита. Основным требованием к таким сталям является высокое значение коэффициента деформационного упрочнения.

Н аиболее

распространенная износостойкая сталь

– высокомарганцовистая аустенитная

сталь 110Г13Л (сталь Гадфильда): 0,9…1,4%С;

11,5…14% Mn;

0,3…1,0%Si;

0,05%S;

0,12%P;

1%Cr;

1%Ni;

0,3%Cu.

аиболее

распространенная износостойкая сталь

– высокомарганцовистая аустенитная

сталь 110Г13Л (сталь Гадфильда): 0,9…1,4%С;

11,5…14% Mn;

0,3…1,0%Si;

0,05%S;

0,12%P;

1%Cr;

1%Ni;

0,3%Cu.

Для обеспечения высокой износостойкости в сочетании с хорошей пластичностью и ударной вязкостью сталь закаливают с температуры 1050…11000С в воде (рисунок слева). При этом фиксируется структура аустенита и предотвращается выделение карбидов.

П ластическая

деформация в марганцовистой аустенитной

стали осуществляется путем скольжения

по плоскостям {111} или двойникованием.

Линии деформации и двойники разделяют

аустенитные зерна на микрообласти, в

которых затем происходит накопление

решеточных дислокаций – наклеп (рисунок

слева).

ластическая

деформация в марганцовистой аустенитной

стали осуществляется путем скольжения

по плоскостям {111} или двойникованием.

Линии деформации и двойники разделяют

аустенитные зерна на микрообласти, в

которых затем происходит накопление

решеточных дислокаций – наклеп (рисунок

слева).

Повышенная твердость и, следовательно, износостойкость поверхностных слоев деталей из этой стали приобретаются в процессе эксплуатации под действием ударных и истирающих нагрузок при сохранении вязкой сердцевины и способности противостоять ударным нагрузкам без разрушения.

Метастабильные аустенитные стали

30Х10Г10, 60Х4Г10Л.

Это стали на хромомарганцевой основе с высокой кавитационной стойкостью. Под влиянием внешней нагрузки они претерпевают мартенситные превращения по схеме . В случае малых степеней деформации инициируется , а при больших , а также -превращение.

Мартенсит деформации отличается от мартенсита охлаждения более высокой дисперсностью и большей прочностью кристаллов.

С тали

обладают активной кинетикой

мартенситообразования при деформации.

Равномерная деформация и разрушение

поверхностного слоя сталей с метастабильным

аустенитом приводят к тому, что на

поверхность выступает новый слой, в

котором под действием гидравлических

ударов снова образуется мартенсит. В

результате многократного повторения

этого процесса разрушение происходит

очень медленно.

тали

обладают активной кинетикой

мартенситообразования при деформации.

Равномерная деформация и разрушение

поверхностного слоя сталей с метастабильным

аустенитом приводят к тому, что на

поверхность выступает новый слой, в

котором под действием гидравлических

ударов снова образуется мартенсит. В

результате многократного повторения

этого процесса разрушение происходит

очень медленно.

Термообработка метастабильных аустенитных сталей заключается в закалке с температур 1050…11500С для фиксации аустенита и предотвращения выделения карбидов.

Для высоконагруженных деталей генераторов (бандажные кольца) применяется метастабильные аустенитные стали (40Х4Г18Ф), упрочненные наклепом и дисперсионным твердением. Отпуск проводится на образование карбидов ванадия и хрома.

Коррозионностойкие стали и сплавы

Коррозией называется разрушение металлов и сплавов вследствие химического или электрохимического взаимодействия их с внешней средой.

Коррозионная стойкость – способность материала сопротивляться коррозионному воздействию среды. Определяется в основном по изменению массы или размеров образцов во времени.

Стали, устойчивые против электрохимической коррозии называют коррозионностойкими или нержавеющими.

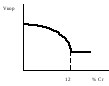

Основным легирующим элементом нержавеющих сталей является хром. Его введение повышает электрохимический потенциал и замедляет скорость коррозии. При добавлении 12% Cr электрохимический потенциал стали становится положительным и скорость коррозии резко падает (рисунок слева).

К роме

того, при нагреве хром образует защитные

пленки из оксидов на поверхности стали.

Дополнительно сталь легируют Al

и Si

для обеспечения непрерывности пленок.

Пленка из оксидов непрозрачна для

кислорода, что обеспечивает жаростойкость.

роме

того, при нагреве хром образует защитные

пленки из оксидов на поверхности стали.

Дополнительно сталь легируют Al

и Si

для обеспечения непрерывности пленок.

Пленка из оксидов непрозрачна для

кислорода, что обеспечивает жаростойкость.

Для получения аустенитной структуры и высокой коррозионной стойкости в агрессивных средах вводят Ni.

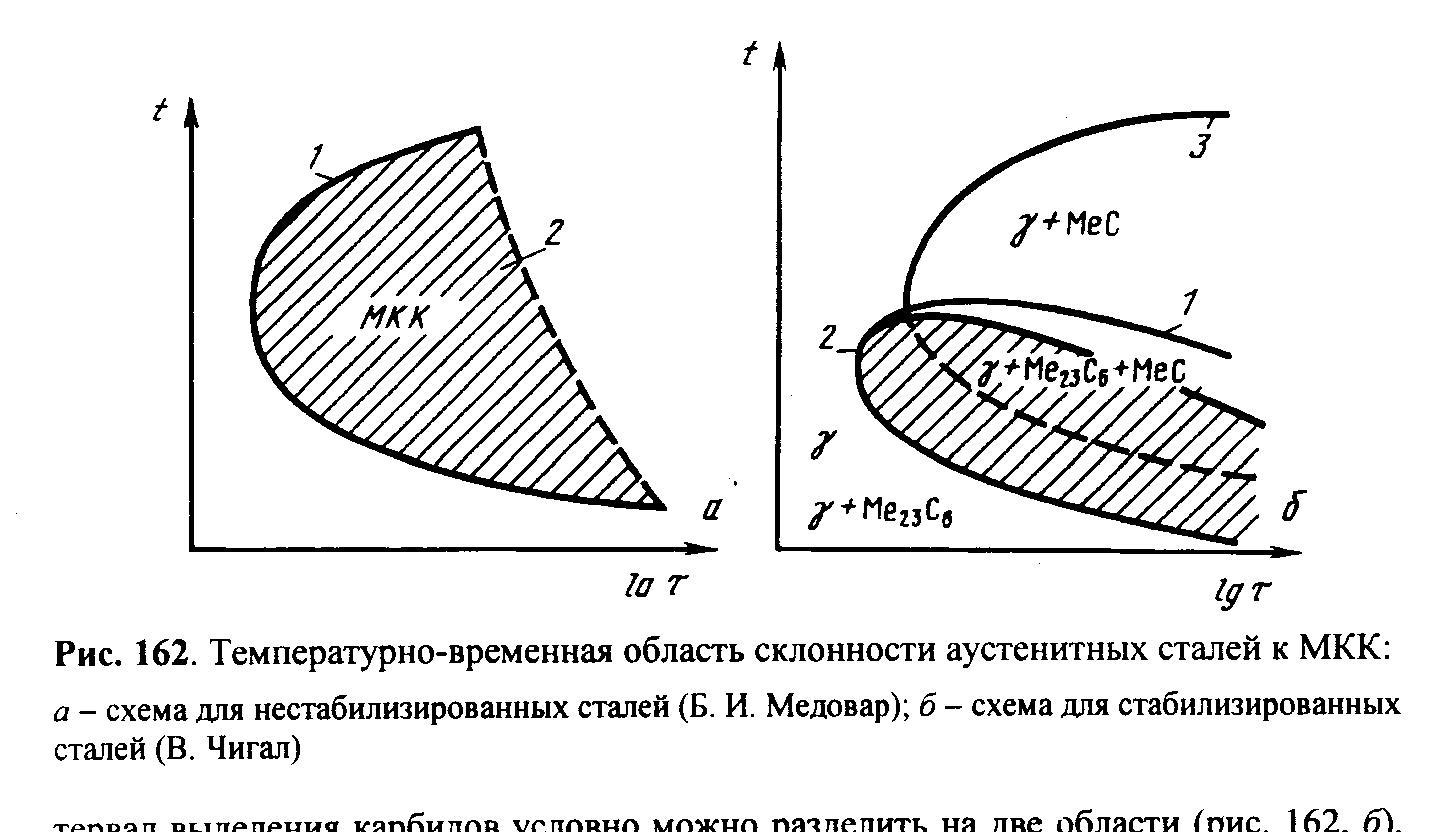

Наиболее опасным видом коррозии является межкристаллитная коррозия – разрушение сталей и сплавов по границам зерен, что приводит к резкому падению пластичности и прочности и может привести к разрушению деталей. Причиной развития МКК является химическая неоднородность между приграничными зонами и объемом зерен.

МКК может быть связана с обеднением приграничных областей зерен элементами, обусловливающими стойкость материала в данной среде; с низкой химической стойкостью выделяющихся по границам зерен фаз; с сегрегациями по границам зерен поверхностно-активных элементов, снижающих стойкость основы в данной среде.

В ферритных хромистых сталях МКК развивается

после нагрева выше 10000С

и быстрого охлаждения (рисунок слева).

В процессе охлаждения происходит

обеднение приграничных областей хромом

при выделении хромсодержащих карбидов.

Вокруг карбидов создаются зоны, обедненные

хромом до уровня, не обеспечивающего

коррозионную стойкость металла в данной

среде. Склонность таких сталей к МКК

устраняется отжигом при температурах

750…8000С

или стабилизацией стали. Положительное

влияние отжига объясняется диффузионным

выравниванием состава по хрому в объеме

зерна и в приграничной области.

ферритных хромистых сталях МКК развивается

после нагрева выше 10000С

и быстрого охлаждения (рисунок слева).

В процессе охлаждения происходит

обеднение приграничных областей хромом

при выделении хромсодержащих карбидов.

Вокруг карбидов создаются зоны, обедненные

хромом до уровня, не обеспечивающего

коррозионную стойкость металла в данной

среде. Склонность таких сталей к МКК

устраняется отжигом при температурах

750…8000С

или стабилизацией стали. Положительное

влияние отжига объясняется диффузионным

выравниванием состава по хрому в объеме

зерна и в приграничной области.

Стабилизация ферритных сталей сильными карбидообразующими элементами (титан, ниобий, ванадий, тантал) оказывает положительное влияние на коррозионную стойкость, т.к. эти элементы, образуя специальные карбиды и нитриды, связывают углерод и азот, снижают их содержание в твердом растворе, препятствуя образованию хромистых соединений.

В аустенитных

сталях при быстром охлаждении от

температур гомогенного твердого раствора

МКК может не проявляться. При повторном

нагреве возможно образование хромсодержащих

карбидов по границам зерен аустенита

и, следовательно, обеднение хромом

п рилегающих

к границам участков.

рилегающих

к границам участков.

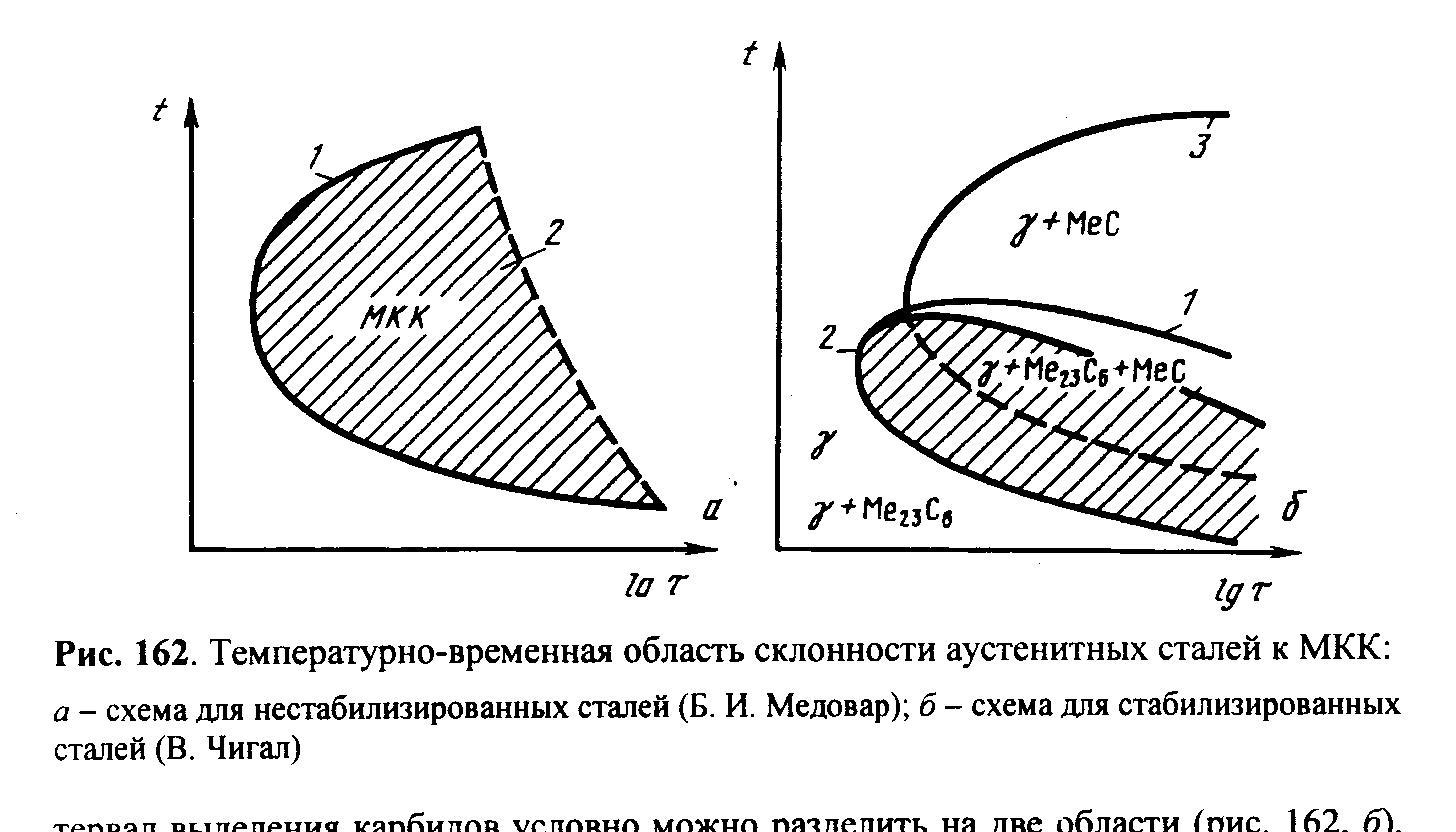

Образование хромсодержащих карбидов описывается С-образной кривой. Схема на рисунке слева показывает развитие склонности сталей к МКК. Кривая 1 показывает время, в течение которого сталь еще не склонна к МКК, кривая 2 – время, достаточное для того, чтобы МКК уже не проявлялась. Температурный интервал, в котором лежит область МКК, для аустенитных сталей составляет 450…8500С. Кривая 1 имеет С-образную форму, а время, необходимое для протекания диффузии хрома к границам зерен и подавления склонности к МКК (кривая 2), тем меньше, чем выше температура.

Т .о.

неправильная термообработка может

приводить к МКК. Обработка определенной

длительности при определенной температуре,

в результате которой сплав приобретает

чувствительность к МКК, называется

провоцирующей термической обработкой

или сенсибилизацией.

.о.

неправильная термообработка может

приводить к МКК. Обработка определенной

длительности при определенной температуре,

в результате которой сплав приобретает

чувствительность к МКК, называется

провоцирующей термической обработкой

или сенсибилизацией.

Стали, легированные карбидообразующими элементами (титан, ниобий) называются стабилизированными. В этом случае температурный интервал выделения карбидов разделяется на две области (рисунок слева). Кривая 1 ограничивает область выделения карбидов, богатых хромом, кривая 3 – область выделения карбидов типа МеС. Кривая 2 ограничивает область склонности к МКК. В области выделения только карбидов МеС склонность к МКК не проявляется.

Т .к.

развитие МКК связывают с образованием

карбидов, содержание углерода и его

термодинамическая активность в аустените

определяют склонность стали к МКК.

Элементы, повышающие активность углерода

(Ni,

Co,

Si)

способствуют развитию МКК. Элементы,

снижающие активность углерода (Mn,

Mo,

W,

V,

Nb),

препятствуют развитию МКК.

.к.

развитие МКК связывают с образованием

карбидов, содержание углерода и его

термодинамическая активность в аустените

определяют склонность стали к МКК.

Элементы, повышающие активность углерода

(Ni,

Co,

Si)

способствуют развитию МКК. Элементы,

снижающие активность углерода (Mn,

Mo,

W,

V,

Nb),

препятствуют развитию МКК.

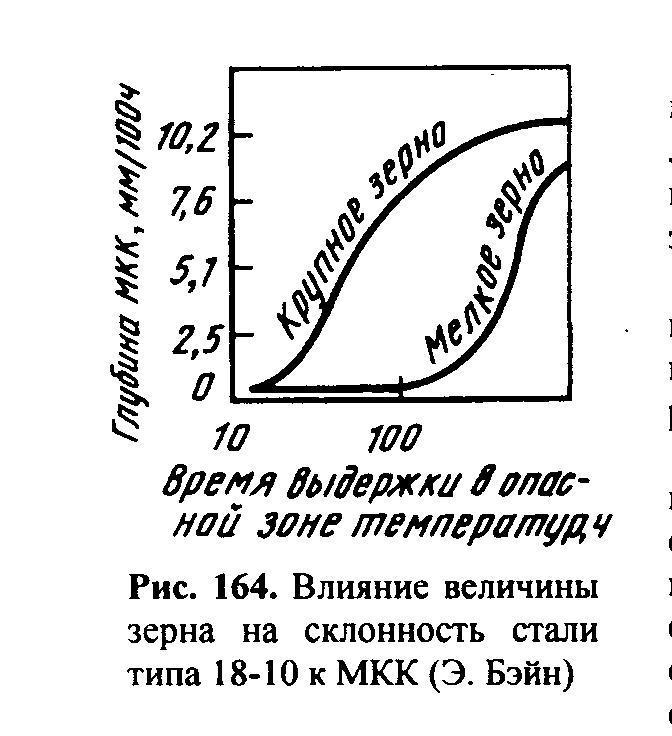

На склонность коррозионностойких сталей к МКК значительное влияние оказывает размер зерна (рисунок слева): крупнозернистая структура является более чувствительной к МКК, что связано с большим обеднением приграничных участков хромом.

Способы борьбы с МКК аустенитных сталей:

-

снижение в сталях содержания углерода, что исключает образование хромистых карбидов.

-

Введение в сталь стабилизирующих добавок (титан, ниобий), что вызывает связывание углерода в специальные карбиды TiC, NbC и исключает обеднение приграничных участков по хрому.

-

Закалка сталей от температур 1050…11100С, что обеспечивает перевод хрома и углерода в твердый раствор.

-

Отжиг, который для нестабилизированных сталей проводится для выравнивания состава аустенита и ликвации обедненных хромом участков, а для стабилизированных сталей для перевода углерода из карбидов хрома в специальные карбиды титана или ниобия и освобождения хрома.

Классификация коррозионностойких сталей

В зависимости от структуры коррозионностойкие стали условно подразделяют на классы:

- ферритный: 12Х17, 15Х25Т;

- мартенситный: 30Х13, 40Х13;

- аустенитный: 12Х18Н10Т, 06ХН28МДТ;

- мартенсито-ферритный: 08Х13, 12Х13;

- аустенито-мартенситный: 07X16Н6; 09X15Н8Ю

- аустенито-ферритный: 08Х22Н5Т, 08Х21Н6М2Т.