Специальные стали и сплавы ММ6 лекция 5 2018_19

Сл.2. Высокопрочные стали

К высокопрочным относятся стали с временным сопротивлением В>1400 МПа и 0,2>1200 МПа. При необходимой прочности они должны иметь достаточные пластичность, сопротивление динамическим нагрузкам, ударную вязкость, усталостную прочность, вязкость разрушения.

Получение высокопрочного состояния связано с образованием метастабильной структуры с высоким уровнем микроискажений, высокой плотностью дефектов кристаллического строения и, следовательно, повышенной склонностью к протеканию диффузионных процессов. Такая структура чувствительно к концентраторам напряжений, коррозии под напряжением и водородной хрупкости.

1. Легированные низкоотпущенные стали.

30ХГСН2А, 40ХГСН3ВА, 35ХГСА

Легируют Cr, Mo, W, V, Si. Содержание углерода не превышает 0,3…0,4%.

Термообработка: закалка+низкий отпуск 150…200 0С (ниже температуры необратимой отпускной хрупкости I рода).

Большое значение имеет чистота стали по неметаллическим включениям, газам и вредным примесям. Поэтому применяют специальные способы выплавки – электрошлаковый или вакуумно-дуговой переплав.

Применяют для высокопрочных болтов, баллонов высокого давления, деталей шасси самолетов.

Сл.3 2. Дисперсионно-твердеющие стали.

40Х5М2СФ, 40Х5ФСБ.

Содержание углерода в дисперсионно-твердеющих сталях составляет 0,3…0,4%. Более высокое содержание углерода понижает пластичность высокопрочной стали.

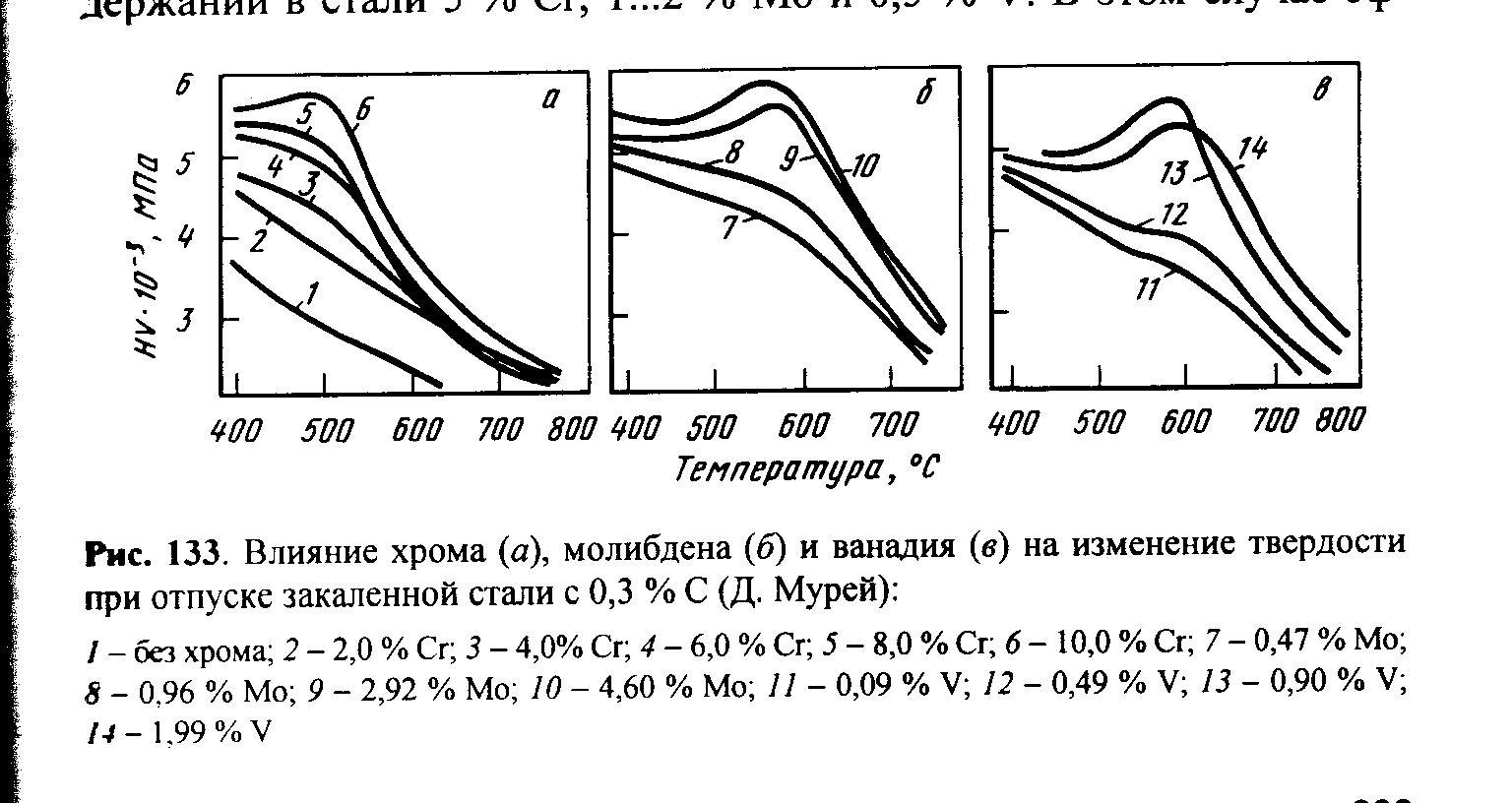

Э ффект

упрочнения таких сталей основан на

вторичном твердении при отпуске

закаленных на мартенсит сталей

определенного состава (рисунок слева

показывает влияние ванадия на твердость

HV

при отпуске закаленной стали с 0,3%С:

11-0,09%V,

12-0,49V,

13-0,9%V,

14-1,99%V):

в интервале температур 550…6500С

выделяются специальные карбиды. При

этом повышается прочность и падает

пластичность. Возрастание прочности и

твердости сталей при вторичном твердении

происходит при определенной объемной

доле выделяющихся карбидов.

ффект

упрочнения таких сталей основан на

вторичном твердении при отпуске

закаленных на мартенсит сталей

определенного состава (рисунок слева

показывает влияние ванадия на твердость

HV

при отпуске закаленной стали с 0,3%С:

11-0,09%V,

12-0,49V,

13-0,9%V,

14-1,99%V):

в интервале температур 550…6500С

выделяются специальные карбиды. При

этом повышается прочность и падает

пластичность. Возрастание прочности и

твердости сталей при вторичном твердении

происходит при определенной объемной

доле выделяющихся карбидов.

Сл.4

Дисперсионно-твердеющие

стали обычно подвергают закалке от

температур 1000…10500С,

что обеспечивает перевод части карбидной

фазы в твердый раствор. Размер зерна

аустенита при этом сохраняется мелким,

т.к. растворяются не все карбиды, которые

являются барьерами при миграции границ

зерен. Отпуск проводят при температурах

несколько выше максимума прироста

прочностных свойств: 600…6500С

(перестаривание), что повышает пластичность

и вязкость, т.к. при максимальном эффекте

вторичного твердения интенсивно падает

ударная вязкость стали.

Дисперсионно-твердеющие

стали обычно подвергают закалке от

температур 1000…10500С,

что обеспечивает перевод части карбидной

фазы в твердый раствор. Размер зерна

аустенита при этом сохраняется мелким,

т.к. растворяются не все карбиды, которые

являются барьерами при миграции границ

зерен. Отпуск проводят при температурах

несколько выше максимума прироста

прочностных свойств: 600…6500С

(перестаривание), что повышает пластичность

и вязкость, т.к. при максимальном эффекте

вторичного твердения интенсивно падает

ударная вязкость стали.

Эти стали могут работать при температурах на 100…1500С ниже температуры отпуска.

Сл.5. 1. ПНП-стали.

Высокопрочные стали с пластичностью, наведенной превращением (ПНП-стали или трип-стали).

ПНП-стали легируют Mn, Si, Mo, Cr, V, W, Ni. Содержание углерода – 0,3%. Легирование подбирают таким образом, чтобы температуры мартенситного превращения Мн и Мк, были ниже комнатной.

ПНП-стали при

сопоставимой прочности имеют более

высокую пластичность. На рисунке слева

показаны уровни прочности и пластичности,

достигаемые в высокопрочных сталях

различных классов и способов обработки.

После закалки такие стали имеют аустенитную структуру.

Затем проводят пластическую деформацию при температуре 250…5500С (ниже температуры рекристаллизации) до степени деформации 80 %, что повышает мартенситные точки. После деформации сталь сохраняет структуру деформированного аустенита, который становится метастабильным по отношению к холодной пластической деформации. Деформация такого аустенита приводит к образованию мартенсита деформации, что увеличивает как прочностные, так и пластические характеристики.

ПНП-стали имеют высокие значения вязкости разрушения, высокое сопротивление усталостному и коррозионному разрушению.