Сл.17. Нагрев пламенем горелки

Поверхностный нагрев под закалку единичных крупных изделий можно осуществить высокотемпературным пламенем газовой горелки. Для этой цели чаще применяют ацетилено-кислородное пламя с температурой 2400...3200 °С. Факел горелки направляют на обрабатываемую поверхность и перемещают вдоль нее с таким расчетом, чтобы получить глубину прогрева выше критических точек в пределах от 5 до 10 мм. Вслед за горелкой перемещается закалочное устройство, охлаждающее нагретый слой струей воды.

Глубина нагретого слоя и распределение температуры в нем зависят от режима работы горелки, расстояния от горелки до закалочного устройства. Обилие факторов, влияющих на результат нагрева, затрудняет его регулирование. Как правило, при нагреве пламенем поверхностный слой закаливаемой зоны оказывается перегретым. Вероятность и степень перегрева возрастают при уменьшении глубины закалки, так как это требует интенсификации нагрева.

Недостатки метода нагрева пламенем ограничивают его применение. Он используется в условиях ремонтных мастерских, а также в тех случаях, когда применение индукционного или лазерного нагрева затруднено или экономически нецелесообразно.

Сл.18. Лазерный нагрев

Лазеры, или оптические квантовые генераторы,– это устройства, генерирующие когерентное электромагнитное излучение в диапазоне от ультрафиолетовой до дальней инфракрасной области спектра (длина волны от 0.1 до 300 мкм). Источником излучения является активная среда, которая может быть твердой, жидкой или газовой.

В промышленности для технологических целей широко применяются лазеры, в которых основной компонент активной среды – углекислый газ (СО2-лазеры). Мощность излучения промышленных лазеров непрерывного действия обычно составляет от 1 до 5 кВт. Излучение СО2-лазера невидимо (длина волны 10.6 мкм). При термической обработке диаметр фокального пятна составляет от 1 до 20…30 мм и увеличивается с повышением мощности излучения.

Значительная часть потока лазерного излучения, падающего на поверхность металла, отражается (при чистой и гладкой поверхности более 90 %). Для уменьшения коэффициента отражения обрабатываемую поверхность подготавливают, нанося различного рода покрытия и оксидные пленки. Поглощенная часть излучения проникает в металл на глубину 0.1...1.0 мкм и вызывает увеличение энергии электронов, а затем – решетки, т.е. повышение температуры металла.

Сл.19. Высокая плотность мощности излучения (103...106 Вт/см2) обеспечивает чрезвычайно быстрый нагрев поверхностного слоя со скоростями до 105...106 град/с. Перенос теплоты в более глубокие слои металла происходит путем теплопроводности со значительно меньшей скоростью. При плотности мощности излучения порядка 105…107 Вт/см2 происходит расплавление тонкого поверхностного слоя, поэтому лазерная термическая обработка может проводиться как без оплавления поверхности, так и с ним (рис. 16.7).

Рис. 16.7. Структура стали 10 после лазерной закалки без оплавления (а) и с оплавлением (б), х120

Сл.20. Глубина лазерного нагрева обычно составляет 2…2,5 мм. Вследствие очень малой длительности нагрева более глубокие слои практически не прогреваются, поэтому охлаждение после лазерного нагрева происходит путем отвода тепла в глубинные слои теплопроводностью. Скорость охлаждения поверхностных слоев оказывается очень высокой и может достигать 106 град/с.

Лазерный нагрев применяют главным образом для поверхностной закалки, но он может быть использован и для отжига. При расплавлении поверхностного слоя легко можно осуществить поверхностное легирование или лазерную наплавку.

Свойства поверхностных слоев, подвергнутых лазерной закалке. Распределение твердости по сечению зоны, подвергнутой лазерному нагреву с плавлением поверхности, характерное для многих сталей, приведено на рис. 16.10. Разность значений твердости после лазерной и обычной (объемной) закалок называют сверхтвердостью. Сверхтвердость обусловлена главным образом подавлением самоотпуска при закалке после лазерного нагрева вследствие очень быстрого охлаждения. Достижение сверхтвердости – одно из существенных преимуществ лазерной закалки, так как обеспечивает заметное повышение износоустойчивости (при отсутствии разогрева в процессе испытаний или при эксплуатации).

Рис. 16.10. Твердость предварительно закаленной стали 40 после поверхностной лазерной закалки

Сл.22. ЭЛЕКТРОННО ЛУЧЕВОЙ НАГРЕВ

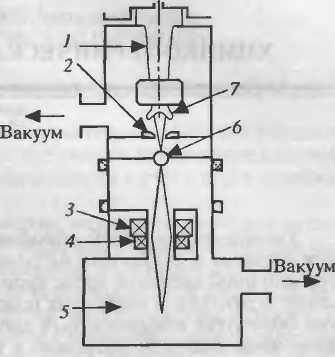

Быстрый и сверхбыстрый нагрев металла можно осуществить электронным пучком, формируемым в устройстве, называемом электронной пушкой. Первоначально электронно-лучевым методом осуществляли резку и сварку изделий, позднее его стали применять и для термической обработки. Представление об устройстве электронно-лучевой установки для закалки дает рис. 16.13.

Рис. 16 13. Схема электронно-лучевой закалочной установки.

1 – высоковольтный изолятор; 2 – анод; 3 – магнитная линза; 4 – отклоняющая катушка; 5 – рабочая камера; 6 – колонковый клапан; 7 – электронная пушка

Фазовые превращения, структура и свойства обрабатываемых изделий определяются скоростью и температурой нагрева и скоростью охлаждения, но не зависят от метода нагрева. Влияние температурно-временных условий обработки на структуру стали рассмотрено выше. Поэтому остается лишь отметить основные особенности электронно-лучевого метода. По скорости нагрева и плотности мощности, подводимой к нагреваемой поверхности, лазерный и электроннолучевой методы близки. По ряду технико-экономических показателей электронно-лучевой метод обладает несомненными преимуществами. В отличие от лазерного нагрева при электроннолучевом нагреве металлом поглощается до 75 % энергии луча. Мощность электронно-лучевых установок может быть намного больше, чем лазеров, и достигать нескольких сот киловатт. Электронный луч можно фокусировать, изгибать и перемещать по нагреваемой поверхности в соответствии с заданной программой. Но этот метод имеет и ряд недостатков, главным из которых является необходимость помещения электронной пушки и обрабатываемых изделий в вакуум, что существенно усложняет применение электронно-лучевого нагрева на практике.