- •Технология термической обработки шестерен, зубчатых колес

- •Сл.15. Технология термической обработки рессор и пружин. Закалка и отпуск пружин. Изотермическая закалка. Поверхностное упрочнение рессор

- •Сл.22. Термическая обработка режущего инструмента

- •1 2При охлаждении в воде и водных растворах. При охлаждении в масле и горячих средах.

- •220 И выше 0,7-1.

Сл.22. Термическая обработка режущего инструмента

Инструменты используются для обеспечения изделиям требуемой формы и для измерения их размеров. Получение заданной формы может быть осуществлено:

- снятием стружки для этого применяется режущий инструмент - резцы, фрезы, сверла, метчики и др.;

- пластической деформацией, когда используется штамповый, ковочный, прессовый, волочильный инструмент, прокатные валки.

Для измерения размеров применяется калиброво-измерительный инструмент (пробки, кольца, скобы, шаблоны и др.).

Выбор материала для инструмента определяется его поведением при эксплуатации, чаще всего числом обработанных деталей. В качестве критериев при выборе стали для инструмента служат:

- высокая твердость и сохранение ее при повышенных температурах (тепло- и красностойкость);

- сопротивление истиранию, высокая стабильность размеров;

- малая чувствительность к перегреву и способность сталей к закалке, определяемая по виду излома закаленных образцов.

Сл.23. Химический состав инструментальных сталей характеризуется повышенным содержанием углерода (выше 0,5%) и наличием карбидообразующих элементов: хрома, вольфрама, молибдена, ванадия. Хром, вольфрам, молибден, растворяясь в цементите, затрудняют диссоциацию карбидов, а, следовательно, замедляют процессы их выделения из мартенсита и коагуляции. Этим они способствуют сохранению твердости до более высоких температур отпуска и эксплуатации. При высоком содержании карбидообразующих элементов при отпуске образуются высокодисперсные карбиды, вызывая при повышенных температурах отпуска возрастание твердости (явление вторичной твердости).

В присутствии хрома и вольфрама весьма эффективно легирование молибденом и ванадием: Молибден повышает устойчивость карбидов против отпуска, а ванадий образует дисперсные карбиды VC.

Из некарбидообразующих элементов благоприятно влияет кремний, затрудняющий диффузию углерода в феррите, и повышающий предел упругости стали.

Особую роль в инструментальных сталях играет кобальт, способствующий диспергированию карбидных частиц. Легирование никелем или его заменителем марганцем ведется в том случае, когда требуется инструмент с повышенной вязкостью. Это чаще всего инструмент, подвергающийся при работе ударам (молотовые штампы, вставки).

Технология термической обработки режущего инструмента определяется материалом для его изготовления и условиями работы.

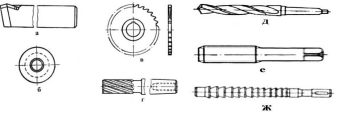

Сл.24. К режущим элементам относят резцы, сверла, фрезы, протяжки, метчики и др. (рис. 38).

При резании часть работы переходит в тепло, которое разогревает режущую кромку инструмента. Поэтому для такого инструмента важна не только высокая твердость, но и сохранение ее при повышенных (рабочих) температурах. Повышение температуры режущей кромки инструмента зависит от твердости обрабатываемого материала и параметров режима резания (толщины снимаемой стружки и скорости резания). Эти условия определяют выбор стали для режущего инструмента.

Необходимая минимальная твердость инструмента при резании по металлу должна быть не менее HRC60-62. При нормальной подаче и невысоких скоростях резания (10-20 м/мин) нагрев режущей кромки составляет не более 200-300 °С, что позволяет применять для инструмента углеродистые и низколегированные стали с неглубокой прокаливаемостью.

Рис. 38. Виды режущего инструмента: а,б - резцы плоский и круглый соответственно; в, г - фрезы отрезная и концевая соответственно; д - сверло спиральное; е - метчик; ж - протяжка

При высокой твердости обрабатываемого резанием материала или повышенных скоростях резания (30-50 м/мин) режущая кромка нагревается до 500-600°С, что требует применения высоколегированных сталей типа быстрорежущих, содержащих в структуре до 30% специальных карбидов. При нагреве режущей кромки инструмента выше 600 °С высокую твердость сохраняют инструменты, изготовленные из твердых сплавов, в которых содержание карбидов составляет 80-90 %.

Сл.25. В целом инструментальные стали для изготовления режущего инструмента можно условно разделить на три основные группы:

Углеродистые инструментальные стали (ГОСТ 1435-74);

Легированные инструментальные стали для режущего и измерительного инструмента (ГОСТ 5950-73) не глубокой и глубокой прокаливаемости;

Быстрорежущие стали (ГОСТ 19265-73). Принято подразделять эти стали на нормальной и повышенной производительности.

Характеристика инструментальных сталей для режущего инструмента. Углеродистые инструментальные стали (У7-У13) качественные и высококачественные применяются для изготовления режущего инструмента в основном для ручной работы, когда инструмент испытывает небольшие нагрузки и работает практически без разогрева. Стали имеют низкую прокали-ваемость и теплостойкость, малую устойчивость переохлажденного аустени- та, чувствительны к перегреву. К достоинствам этих сталей относится:

Возможность сохранения вязкой сердцевины, что позволяет выдерживать инструменту повышенные динамические нагрузки;

После закалки иметь в структуре малое количество остаточного ау-стенита (5-8%), который при работе распадается, что обеспечивает высокое сопротивление пластической деформации режущей кромки;

Низкая твердость в отожженном состоянии (НВ 150-170), что облегчает изготовление инструмента пластической деформацией (накатка, плющение, насечка) и обеспечивает хорошую обрабатываемость резанием;

Сохранять чистую поверхность при закалке в воде.

Легированные инструментальные стали неглубокой прокаливаемо-сти содержат незначительное количество хрома (0,4-0,7 %) и ванадия (0,150,30%). В эту группу входят следующие марки сталей: 7ХФ, 9ХФ, 11ХФ, 13Х. Малая концентрация легирующих элементов позволяет сохранить, в основном, преимущества углеродистых сталей, уменьшив их недостатки, в частности, чувствительность к перегреву.

Данные стали применяют для деревообрабатывающего инструмента (долота, пилы - 7ХФ, 9ХФ); инструмента, испытывающего ударные нагрузки (зубила, пуансоны - 7ХФ); метчики и развертки небольшого сечения до 30 мм, закаливаемые в масло - сталь 11ХФ; шаберы, гравильный инструмент - 13 Х.

Легированные инструментальные стали глубокой прокаливаемости содержат до 4-5% легирующих элементов (хром, вольфрам, кремний, марганец). Более высокая устойчивость легированного аустенита позволяет получить высокую твердость стали после термической обработки (HRC62-68) в сечениях до 25-90 мм. В эту группу входят стали ХВГ, ХВСГ, 9ХС.

Сталь ХВГ используется для режущего инструмента, склонного при термической обработке к короблению (длинные метчики, развертки, протяжки и т.п.). Из-за повышенного содержания углерода (0,90-1,05%) и карбидообразующих элементов (хром, вольфрам 2,1-3,8%) сталь имеет повышенную карбидную неоднородность. А высокое содержание марганца (0,80-1,10%) приводит к сохранению после закалки до 20% остаточного аустенита, что снижает деформацию при закалке.

Сталь ХВСГ содержит пониженное суммарное количество хрома и вольфрама (1,3-2,1%) и имеет меньшую карбидную неоднородность, что позволяет применять ее в инструментах большего поперечного сечения, чем сталь ХВГ. Это круглые плашки, развертки, зенкеры. Дополнительное легирование кремнием в количестве 0,65-1,0% повышает устойчивость стали против отпуска и прокаливаемость.

Меньшее содержание углерода в стали 9ХС (0,85-0,95%)позволяет практически устранить в структуре карбидную неоднородность. Это связано и с пониженным содержанием карбидообразующих элементов не более 1,25% хрома. К достоинствам стали следует отнести невысокую чувствительность к перегреву и низкое содержание остаточного аустенита после закалки (6-8%). Однако легирование кремнием, повышает твердость стали после отжига, что ухудшает ее обрабатываемость. Кроме того, кремний увеличивает склонность стали к обезуглероживанию, и повышает ее хрупкость. Данная сталь применяется для производства инструмента, рабочая часть которого расположена ближе к середине прутка (круглые плашки, сверла, развертки, метчики).

Быстрорежущие стали значительно превосходят углеродистые и легированные инструментальные стали по теплостойкости, что дает возможность применять их для резания с повышенными и высокими скоростями или для труднообрабатываемых материалов. Повышенная теплостойкость сталей связана с легированием большим количеством вольфрама и молибдена при условии £ [W+ (1,4-1,5)-Мо] = 12-13 % и закалкой с высоких температур (1200-1 300 °С).

Вольфрамо- и вольфрамомолибденовые стали относятся к сталям нормальной производительности. В эту группу входят стали: Р6М5, Р6АМ5, Р8М3, Р12, Р18. Стали, легированные вольфрамом и молибденом менее дефицитны, чем вольфрамовые, так как содержат до 5% Мо и не менее 6% W. Замена вольфрама молибденом из расчета Мо :W= 1 : (1,4-1,5) незначительно уменьшает теплостойкость сталей, но они менее дефицитны. Однако молибден увеличивает склонность сталей к обезуглероживанию, разнозерни-стости и перегреву. Поэтому температура нагрева вольфрамомолибденовых сталей под закалку должна быть ниже, чем сталей только с вольфрамом. Эта группа сталей применяется для резания со скоростями 30-50 м/мин. Более высокие скорости резания обеспечиваются при использовании инструмента, изготовленного из сталей Р12 и Р18. Сталь Р8М3 в отличие от стали Р6М5 имеет большую устойчивость против перегрева, меньшую обезуглероживае-мость при нагреве под закалку и лучшую стабильность свойств после термической обработки.

Быстрорежущие стали повышенной производительности, содержащие значительное количество ванадия (Р14Ф4), кобальта (Р9К5, Р9К10) или молибдена и кобальта (Р9М4К8, Р6М5Ф3, Р8М3К6С, Р9М5К5 и др.), предназначены для инструмента, работающего с высокими скоростями резания или для обработки материалов с твердостью HRC40-45, а также аустенитных сталей и жаропрочных сплавов. Наиболее применимы на практике из перечисленных марок стали Р9М4К8 и Р6М5Ф3. Рост теплостойкости сталей сопровождается падением их вязкости и прочности, а в ряде случаев и горячей пластичности и шлифуемости. Эти недостатки устраняются при изготовлении инструмента спеканием порошков указанных сталей.

Легирование кобальтом значительно повышает теплостойкость и вторичную твердость HRC67-70, но при этом понижается прочность и вязкость инструмента, который должен эксплуатироваться без ударных нагрузок.. Ванадий при высоком содержании углерода (0,8-1,5%) усиливает дисперсионное твердение, повышает износостойкость, теплостойкость до 670 °С и вторичную твердость HRC65-67, но ухудшает шлифуемость особенно при содержании более 3%.

Рис. 39. Место сварки режущего инструмента: 1 - правильно; 2 - неправильно

Крупногабаритные концевые инструменты диаметром 8-60 мм (сверла, метчики, развертки, фрезы, зенкеры и др.) изготавливаются сборными. Так для корпусов сборного инструмента и хвостовых частей применяются конструкционные углеродистые (45, 50) и легированные стали (40Х, 45Х, 50ХФА, и др.). Сборный инструмент изготавливается в основном сваркой (рис. 39).

Маршрутная технология получения режущего инструмента в общем случае включает следующие операции:

Приготовление расплава и литье слитков;

Горячую деформацию слитков (прокатка или ковка);

Резку в меру и изготовление заготовок (предварительное формообразование) с применением сварки, горячей и холодной пластической деформации;

Предварительную смягчающую термическую обработку (ПТО) для улучшения обрабатываемости стали и подготовки структуры для ОТО;

Механическую обработку (окончательное формообразование) на металлорежущих станках или методом холодной деформации (насечка и др.);

Окончательная термическая обработка (ОТО), обеспечивающая требуемые свойства;

Шлифовку, заточку инструмента, дополнительную термическую обработку для улучшения поверхностного слоя;

Контроль качества.

Режущие инструменты из углеродистых и легированных сталей в основном изготавливают на металлорежущих станках из отожженного проката. Также получают и тонкий инструмент (диаметром 6-8 мм) из быстрорежущих сталей. Основную часть быстрорежущего инструмента в целях экономии высоколегированной стали получают из заготовок близких по форме к окончательной конфигурации инструмента. Для этого применяется ковка, прокатка периодических профилей, продольно-винтовая прокатка спиральных сверл, горячая штамповка метчиков и дисковых фрез, прессование сверл и другие малоотходные процессы горячей деформации.

При изготовлении сборного инструмента сваркой или пайкой (нагрев до 1 050-1 180 °С) сталь приобретает измененную структуру и повышенную твердость, хрупкость, что затрудняет обработку резанием. Кроме того, перегрев создает опасность образования нафталинистого излома при последующей закалке, применяемой в ОТО.

Применение холодной пластической деформации в изготовлении инструмента создает наклеп и остаточные напряжения, которые усиливают деформацию при закалке. Это особенно нежелательно для длинномерного сложного по фасону инструмента (протяжки, сверла и др.). Указанные последствия горячей и холодной обработки устраняются ПТО.

Рис. 40. Схема режимов отжига инструментальных сталей: а - с непрерывным охлаждением; б - с изотермическим охлаждением

Технология ПТО заготовок инструмента включает в основном их отжиг. Он предназначен для повышения обрабатываемости стали резанием, предупреждения нафталинистого излома и подготовки структуры к ОТО. Отжиг должен обеспечить получение структуры зернистого или сорбитообразного перлита с равномерным распределением карбидов легирующих элементов. При этом твердость углеродистых сталей должна быть не более НВ 207-217 для легированных - НВ 241-255, для быстрорежущих - НВ 255-285. Схемы отжига инструментальных сталей приведены на рис. 40,41 и в табл. 16,17 (номера этапов в таблицах и по оси ординат на рисунке одинаковы).

Рис. 41. Схема режимов изотермического отжига с использованием остаточного тепла после горячей деформации: а - отжиг с повторной перекристаллизацией; б - отжиг без повторного нагрева

Температура нагрева и время выдержки определяются по справочникам, исходя из критических точек сталей и габаритов заготовок. При этом желательно в структуре получение аустенита с сохранением некоторой части нерастворенных избыточных карбидов. Для уменьшения термических напряжений с целью обеспечения равномерного нагрева скорость нагрева крупногабаритных заготовок и больших садок должна быть <100 °С/ч для углеродистых и легированных сталей, <50 °С/ч для быстрорежущих сталей. Время выдержки обычно составляет 2-3ч.

Таблица 16

Режимы отжига с непрерывным охлаждением

|

Номер |

Наименование |

Марка инструменталь |

Температура, |

Время выдержки, |

|

этапа |

операции |

ной стали |

°С |

скорость охлажд. |

|

1 |

Нагрев и вы- |

Углеродистые (У7-У13) |

760-780 |

1-2 ч |

|

|

держка (аусте- |

Легированные (ХВГ) |

770-790 |

1-3 ч |

|

|

низация) |

Легированные с Si |

790-810 |

1-2 ч |

|

|

|

(9XC, ХВСГ) |

|

|

|

|

|

Быстрорежущие |

850-870 |

2 -3 ч |

|

2 |

Медленное ох |

Углеродистые |

<500 |

50 °С/ч |

|

|

лаждение |

Легированные |

<500 |

50 °С/ч |

|

|

(распад аусте- |

Быстрорежущие |

<500 |

30 °С/ч |

|

|

нита) |

|

|

|

|

3 |

Окончательное |

Все стали |

<18-20 |

На воздухе |

|

|

охлаждение |

|

|

|

Таблица 17

Режимы изотермического отжига инструментальных сталей

|

№ этапа |

Наименование этапа |

Тип стали |

t, °С |

Выдержка, Vохлаждения |

|

1 |

Нагрев (аустенизация) |

Углеродистые Легированные ЛегированныеSiБыстрорежущие |

760-780 770-790 790-810 850-870 |

1-2 ч 1-2 ч

|

|

2 |

Подстуживание до изотермической выдержки |

Все стали |

- |

С печью |

|

3 |

Изотермическая выдержка |

Углеродистые Легированные Быстрорежущие |

680-700 700-720 730-750 |

1-2 ч

|

|

4 |

Замедленное охлаждение |

Углеродистые Легированные Быстрорежущие |

<500 <500 <500 |

50 °С/ч 50 °С/ч 30 °С/ч |

|

5 |

Окончательное охлаждение |

Все стали |

< 18-20 |

На воздухе |

Режим охлаждения назначают таким образом, чтобы обеспечить завершение распада переохлажденного аустенита в интервале температур 550600 °Сс получением феррито-карбидной смеси требуемой дисперсности. При использовании в качестве ПТО изотермического отжига скорость охлаждения до температуры изотермической выдержки не оговаривается, обычно садка охлаждается в выключенной печи при закрытых дверцах.

С целью экономии тепловой энергии целесообразно выполнять отжиги с использованием тепла предыдущих операций горячей обработки (пайка, сварка, горячая деформация). Если требуется исправить перегретую структуру, то обязательно проведение ускоренного подстуживания заготовок до температур 600-700 °С. Это обеспечивает распад аустенита с получением более дисперсных структур, чем при медленном охлаждении (рисунок 40, а). После чего выполняется отжиг с фазовой перекристаллизацией.

Если нагрев при горячей деформации или сварке не привел к росту зерна аустенита, то повторная перекристаллизация не проводится. В этом случае достаточно контролируемого охлаждения или изотермической выдержки, как при обычном отжиге (рис. 41). Циклический отжиг с числом циклов 3-8 проводится при требованиях высокой чистоты поверхности заготовок при обработки резанием, когда необходимо иметь сфероидизированый мелко- или среднезернистый перлит. Нагрев заготовок под аустенизацию выполняют до 750 °С для углеродистых и легированных сталей и до 850°С для быстрорежущих. Нижняя температура цикла должна находиться в интервале 680-710 °С. Время выдержки при каждом цикле нагрева и охлаждения составляет 0,5-1,0 ч для углеродистых и 0,2-0,5 ч для быстрорежущих сталей.

В качестве ПТО можно проводить высокий отпуск, его выполняют для инструмента из быстрорежущих сталей, чтобы обеспечить правку инструмента (заготовки), полученного горячей деформацией. Параметры отпуска 760-780 °С в течение 15-30 мин с охлаждением на воздухе. Для отпуска применяют скоростной нагрев в соляных ваннах или индукционных печах. После отпуска твердость примерно равна НВ 300, что затрудняет механическую обработку.

Рекристаллизационный отжиг при ПТО применяют для устранения наклепа, снижения твердости и снятия внутренних напряжений после обработок. Основная цель его уменьшение коробления и деформации при последующей закалке. Параметры отжига медленный нагрев до 600-700 °С, выдержке 1-2 ч с охлаждением в печи.

Нормализацию и улучшение применяют в том случае, когда требуется устранить в структуре цементитную сетку или участки с палстинчатым перлитом. Параметры нормализации температура 880-900 °С для углеродистых и 860-880 °С для легированных сталей. При высокой твердости заготовок после нормализации проводится высокий отпуск при 600-650 °С. Улучшение позволяет более полно устранить цементитную сетку и понизить деформируемость инструмента при ОТО. Параметры операций улучшения определяются маркой стали. Нормализацию и улучшение как операции ПТО проводят после черновой механической обработки для заготовок из углеродистых и легированных сталей, используемых для производства инструмента сложной формы, а также резьбового (метчики, плашки).

Карбидный отпуск применяют как вид ПТО для быстрорежущих сталей с целью улучшения их обрабатываемости пластической деформацией и устранения растрескивания при холодной вырубке тонких заготовок (дисковые фрезы). При отпуске сталь нагревается до 720-760 °Сс выдержкой 1,01,5 ч при этом часть мелких карбидов растворяется. Последующее быстрое охлаждение (масло, вода) фиксирует это состояние, что повышает пластичность стали и несколько снижает предел текучести.

При отжиге инструментальных сталей, относящихся к высокоуглеродистым, и поэтому склонных к обезуглероживанию, рекомендуется применять защитные атмосферы или вести нагрев в контейнерах с засыпкой смесями. Защитной средой может быть отработанный карбюризатор или смесь древесного угля 85-90% и кальцинированной соды 10-15%. Для отжига быстрорежущих сталей применяется менее углеродсодержащая среда, которой является чугунная стружка в составе: 50% свежая и 50% отработанная. Без применения защитной среды отжигаются заготовки, которые имеют значительные припуски на последующую механическую обработку.

Время нагрева при посадке в предварительно нагретые печи может ориентировочно определено из расчета: для углеродистых сталей 1 мин /мм толщины нагреваемого слоя заготовок, для легированных 1,5 мин /мм, для быстрорежущих 2 мин /мм. Общая длительность процесса отжига заготовок из углеродистых и легированных сталей достигает 14-18 ч, из быстрорежущих 18-24 ч. При применении циклического отжига это время сокращается до 2-6 ч.

Правильный выбор технологии ОТО инструмента обеспечивает получение требуемого уровня его свойств: высокой твердости, износостойкости, теплостойкости, прочности. Теплостойкость углеродистых и легированных сталей должна быть не ниже 200-250 °С, а быстрорежущих - 600-650 °С. Прочность инструмента зависит от характера распределения карбидов, количества остаточного аустенита и величины напряжений, возникающих в процессе закалки. Инструмент из любой группы сталей в качестве ОТО проходит закалку и отпуск. Наилучшие свойства обеспечиваются структурой мелкоигольчатого или бесструктурного мартенсита с равномерно распределенными избыточными карбидами и по возможности малым количеством остаточного аустенита. Основные факторы, влияющие на результаты закалки: способ, температура и скорость нагрева, продолжительность выдержки при нагреве и условия охлаждения.

Закалка инструмента. Температура нагрева под закалку определяется маркой стали и должна обеспечивать аустенизацию с достаточным насыщением твердого раствора углеродом и легирующими элементами при сохранении мелкого зерна аустенита (10-11 балл). Влияние температуры нагрева под закалку на твердость и количество остаточного аустенита инструментальных сталей представлено на рис. 42. Недогрев при закалке углеродистых и легированных сталей приводит к пониженной твердости, снижая износостойкость и режущие свойства инструмента. Недогревбыстрорежущих сталей резко снижает ее теплостойкость, что проявляется и в снижении твердости стали при отпуске.

Перегрев при закалке выявляется по величине аустенитного зерна. Рост зерна выше 10 балла ведет к понижению вязкости и прочности стали и поэтому недопустим. Для инструмента, работающего без динамических наг рузок допускается размер аустенитного зерна до 9 балла.

Углеродистые и легированные стали подвергают неполной закалке с нагревом до температур на 50-80 °С выше критической точки Ас1 (табл. 18). Нерастворившиеся при нагреве карбиды цементита и карбидов легирующих элементов препятствуют росту зерна аустенита и повышают износостойкость стали.

Нагрев под закалку быстрорежущих сталей ведется до более высоких температур (табл. 18), когда растворяются вторичные карбиды и аустенит насыщается легирующими элементами. Однако часть карбидов с высоким содержанием вольфрамам сохраняется, что обеспечивает мелкое зерно аустенита. Следует отметить, что на практике температуру нагрева под закалку быстрорежущих сталей следует выбирать поплавочно по результатам технологических проб и назначения инструмента. Это связано с тем, что размер зерна зависит от целого ряда факторов, к которым относятся исходная структура, содержание молибдена и неизбежных примесей в данной плавке.

Рис. 42. Твердость и количество остаточного аустенита в структуре углеродистых и легированных сталей в зависимости от температуры нагрева под закалку

Таблица18

Температуранагрева под закалку инструментальных сталей

|

Марка стали |

t, °С |

HRCпосле закалки |

Марка стали |

t, °С |

HRCпосле закалки |

|

|

Углеродистые |

Быстрорежущие |

|||||

|

У 8 А, У9А У10А, У13А |

760-770 1 780-7902 770-7901 790-8102 |

63-65 60-62 63-65 61-63 |

Р18 Р12 Р6АМ5 (Р6М5) Р14Ф4 Р9К5, Р9К10 Р9М4К8 Р8М3К6С Р9М5К5 6Х6В3МФС |

1270-1290 1240-1260 1200-1300 1240-1260 1210-1235 1215-1235 1200-1220 1200-1230 1050-1075 |

62-65 62-65

|

|

|

Л |

егированные |

|||||

|

11ХФ, 13Х ХВГ ХВГС 9ХС |

800-820 830-850 850-870 860-880 |

63-65 63 -66 63-64 63-64 |

||||