- •Технология термической обработки листового проката. Термомеханическая обработка проката

- •Сл.8.Технология термической обработки проволоки и ленты. Патентирование

- •Сл.15.Технология термической обработки деталей подшипников

- •Технология термической обработки рессор и пружин. Закалка и отпуск пружин. Изотермическая закалка. Поверхностное упрочнение рессор

- •Термическая обработка режущего инструмента

Сл.8.Технология термической обработки проволоки и ленты. Патентирование

Стальная проволока производится на метизных подразделениях металлургических предприятий. Она может иметь круглый или фасонный профиль (квадратный, прямоугольный, клиновидный, трапециевидный и др.) с сечением до 16 мм. В промышленности производятся свыше 7000 типоразмеров.

По назначению различают пружинную, канатную, арматурную, подшипниковую, вязальную, игольную проволоку.

В зависимости от диаметра проволоку подразделяют на:

-

Особо толстую диаметром 8-16 мм;

-

Толстую диаметром 6-8 мм;

-

Средней толщины диаметром 1,6-6,0 мм;

-

Тонкую диаметром 0,4-1,6 мм;

-

Тончайшую диаметром 0,1-0,4 мм;

-

Наитончайшую (микронную) диаметром меньше 0,1 мм.

Значительную часть проволоки выпускают с защитными покрытиями: цинком, оловом, кадмием, алюминием, хромом, пластмассами и лаками.

Преобладающую долю в общем объеме производства занимает проволока обыкновенного качества из низкоуглеродистых сталей: меньшую - повышенной и высокой прочности из средне- и высокоуглеродистых и легированных сталей.

Сл.9.В нормативной документации на проволоку оговариваются следующие свойства:

-

Механические (σв, число перегибов, число скручиваний, способность выдерживать навивку вокруг стержня определенного диаметра без поломок и растрескивания).

-

На разрыв с узлом (канатная диаметром до 0,8 мм).

-

По излому, микроструктуре, глубине обезуглероженного слоя, макроструктуре (флокены, пористость, трещины и др.), подшипниковая проволока.

-

Не допускаются поверхностные дефекты.

Маршрутная технологическая схема изготовления проволоки:

приготовление расплава; литье слитков; горячая деформация - получение катанки диаметром 4,7-19 мм; термическая обработка катанки (ПТО) может отсутствовать; подготовка поверхности к волочению; волочение; окончательная термообработка (ОТО).

Две последние операции могут повторяться несколько раз для того, чтобы получить требуемый размер проволоки.

Сл.10.ПТО катанки. Качество катанки должно обеспечить отсутствие обрывов при волочении и однородность готовой проволоки по механическим свойствам. В связи с чем, катанка контролируется на отсутствие неметаллические включений, усадочной рыхлости, раковин, пузырей, дефектов прокатки (закаты, вмятины, волосовины). Микроструктура катанки должна представлять собой сорбитообразный пластинчатый перлит.

Сорбитизированную структуру получают посредством двухстадийного регулируемого охлаждения с прокатного нагрева - технология Белорецкого металлургического комбината (БМК). На первой стадии выполняют циклическое охлаждение водой до среднемассовой температуры 720-740 °С со средней скоростью 300-400 °С/с. При этом температура поверхности не опускается ниже температуры Мн (рис. 30 ).

Рис. 30. Изменение температурыповерхности (tп) и сердцевины (tс)катанки в процессе первой стадииохлаждения при сорбитизации.

Скорость прокатки ~50 м/с. На второй стадии - охлаждение на воздухе, подаваемом вентилятором, до 300-400 °С и далее на спокойном воздухе. Врезультате получается однородная структура пластинчатого (квазиэвтектоид)перлита и с межпластиночным расстоянием 0,13-0,16 мкм и структурно свободным дисперсным ферритом.

Перед операцией волочения катанкапроходит подготовку аналогичную обработке сортового проката перед калибровкой.После волочения проволока проходит ОТО.

Сл.11.Окончательная термообработкапроволоки включает рекристаллизационный отжиг, патентирование или закалку иотпуск. В игольной проволоке из стали У7А- зернистый перлит образуется при ускоренном охлаждении до 500-550 °Сс температуры конца горячей деформации.

Рекристаллизационный отжиг это основной вид термообработки для проволокииз высокоуглеродистых сталей. Мотки проволоки отжигают в колпаковых или роликовых печах.

Параметры отжига определяются маркой стали и находятся по температуре в пределах 670-700 °С, с выдержкой 3-6 ч для колпаковых печей (отжиг в мотках) или в проходных, где выдержка определяется диаметром проволоки. Для сокращения времени отжига возможно применение «кипящегослоя», отжиг ведется в нитку, при этом время отжига сокращается в 9-10 раз.

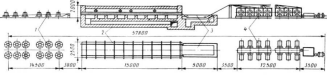

Сл.12.Патентирование предусматривает обработку проволоки в нитку ипроводится в непрерывно действующих установках (рис. 31). Перемоткапроволоки с фигурок (размоточных устройств) 1 через нагревательную печь2 и ванну 3 на намоточные приводные барабаны 4.

Рис. 31. Схема установки для непрерывного патентирования проволоки

Нагрев ведется в протяжных трубчатых печах до температуры выше точки Ас3 на 80-100 °С, что обеспечивает однородность аустенита и оптимальный для волочения размер зерна 2-3 балл. Данная операция применяется для средне- и высокоуглеродистых сталей (0,35-0,94%) и некоторых легированных в основном пружинных сталей 65Г, 70С2ХА, 50ХФА и др.

Для переохлаждения аустенита и изотермической выдержки чаще всего используют электродные соляные ванны (65-75% NaNO3и 35-25% KNO3), которые обеспечивают превращение переохлажденного аустенита в тонкопластинчатый перлит (сорбит) с толщиной пластин 10-40 нм и феррита с размером зерна 60-200 нм. Мартенсит и избыточный феррит в структуре не допускается. Такая структура позволяет проводить волочение с высокими суммарными обжатиями 90-99%. После волочения проволока имеет высокую прочность при сохранении повышенной пластичности и вязкости.

Сл.13.На практике обычно температура изотермической выдержки поддерживается в интервале 420-540 °С. Минимально необходимое время пребывания проволоки в ванне изотермической выдержки для углеродистых сталей составляет около 15 с. В промышленных условиях эта выдержка определяется экспериментально в зависимости от марки стали и диаметра проволоки. Для легированных сталей наиболее эффективно применение ступенчатого патентирования: 950 °С, выдержка 10 мин, охлаждение в ванне до 320 °С, перенос в ванну с температурой около 600 °С, выдержка 5-7 с.

Процесс патентирования считается более прогрессивным, если вместо соляных ванн используется «кипящий» слой или электроконтактный нагрев в нитку.

Сл.14.ОТОв виде закалки и отпуска применяется для высоколегированных сталей. Это чаще всего стали аустенитного или ферритного класса. Закалка выполняется с нагревом до температур 1000-1050 °Сс охлаждением в воде. С целью уменьшения окисления и обезуглероживания применяются высокотемпературные соляные ванны (расплав солей BaCl2, KCl, NaCl). При выборе режима термообработки необходимо учитывать химический состав стали и диаметр проволоки (катанки). После закалки стали имеют структуру стабильного аустенита или феррита, которые имеют высокую пластичность. Поэтому волочение проволоки из этих сталей проводится после закалки. Отпуск проволоки ведется при температурах 450-620 °С после волочения. Такая технологическая схема является разновидностью термомеханической обработки и позволяет получить на проволоке высокие уровни прочности при сохранении значительных величин вязкости и пластичности.