Сл.12. Полный отжиг

Полному отжигу подвергают углеродистые и легированные доэвтектоидные стали. Его цель – получение более однородной структуры, измельчение зерна, снижение твердости и улучшение обрабатываемости стали резанием, а также уменьшение уровня внутренних напряжений. Чаще всего полный отжиг подготавливает структуру для дальнейших технологических Операций и редко используется как окончательная термическая обработка.

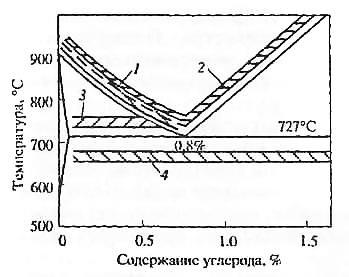

При отжиге углеродистых сталей температуру нагрева выбирают на 20...40 °С выше точки Ас3 (рис. 12.6). Такой нагрев обеспечивает получение мелкого аустенитного зерна. Чрезмерное повышение температуры нагрева может вызвать нежелательный рост зерна аустенита и ухудшение свойств стали. Отжигаемую сталь загружают в холодную или разогретую печь и далее нагревают вместе с печью. Во время выдержки при выбранной температуре должны произойти сквозной прогрев садки и завершение процессов образования аустенита.

Рис. 12.6. Температуры нагрева сталей при различных видах отжига.

1 – полный отжиг; 2 – нормализации; 3 – неполный отжиг; 4 – низкотемпературный отжиг

Скорость охлаждения должна обеспечить протекание диффузионного распада аустенита при небольших переохлаждениях, чтобы избежать образования излишне дисперсной феррито-карбидной структуры с повышенной твердостью. Углеродистые стали обычно охлаждают с печью со скоростью 150...200 град/ч. Когда не опасны термические напряжения, охлаждение после завершения диффузионного превращения можно ускорить. В этом случае металл выгружают из печи при 500...600 °С и охлаждают на спокойном воздухе. Если изделия имеют сложную конфигурацию и есть вероятность возникновения высоких внутренних напряжений, то охлаждение с печью проводят до комнатной температуры.

После отжига сталь имеет структуру, состоящую из избыточного феррита и пластинчатого перлита.

В легированных доэвтектоидных сталях образование аустенита может протекать заметно медленней, чем в углеродистых. Поэтому их нагрев для отжига осуществляется до более высоких температур, а длительность выдержки увеличивается. Ввиду высокой устойчивости переохлажденного аустенита, легированные стали по сравнению с углеродистыми охлаждают с меньшими скоростями (10... 100 град/ч).

Сл.13. Обычно полный отжиг легированных сталей характеризуется большой длительностью. Для ускорения процесса можно использовать его разновидность – изотермический отжиг. Сталь после аустенитизации ускоренно охлаждают до температур на 50... 100 °С ниже точки Ас1, а затем производят выдержку, необходимую для полного распада переохлажденного аустенита, после чего производят охлаждение на воздухе (рис. 12.7).

Рис. 12.7. Схема охлаждения доэвтектоидной стали при полном отжиге с непрерывным охлаждением (1) и изотермическом отжиге (2)

Изотермический отжиг не только сокращает длительность технологического процесса по сравнению с обычным полным отжигом, но также приводит к более однородной структуре по сечению изделия, так как в результате выравнивания температуры по объему металла диффузионный распад переохлажденного аустенита протекает при одной степени переохлаждения.

С понижением температуры изотермической выдержки возрастает дисперсность образующейся феррито-карбидной структуры, а следовательно, повышается твердость отожженной стали, что может привести к ухудшению ее обрабатываемости резанием. Для снижения уровня твердости можно несколько увеличить длительность изотермической выдержки, при этом определенное развитие получают сфероидизация и коалесценция карбидов.