Отжиг второго рода

Сл.2. Для сталей отжиг второго рода заключается в нагреве до аустенитного состояния и последующем охлаждении обеспечивающем распад переохлажденного аустенита по диффузионному механизму.

В большинстве случаев такой отжиг является подготовительной термической обработкой. После литья, горячей деформации и других операций, связанных с высокотемпературными нагревами, стальные изделия обычно характеризуются крупнозернистостью, неоднородностью структуры и повышенным уровнем внутренних напряжений. Применение отжига второго рода позволяет измельчить зерно и уменьшить структурную неоднородность, а также позволяет уменьшить внутренние напряжения в отливках, поковках и других изделиях. Отжиг может быть использован также для снижения твердости стали и улучшения обрабатываемости резанием.

Отжиг используется и как окончательная термическая обработка стали, обеспечивающая получение нужного комплекса механических свойств.

Сл.3. Свойства сталей с феррито-карбидной структурой

Свойства феррита и цементита. Феррито-карбидная структура состоит из фаз, существенно различающихся по механическим свойствам. Феррит - мягкая пластичная составляющая структуры. Цементит характеризуется высокой твердостью и очень низкой пластичностью, хрупкостью.

Свойства феррита в первую очередь зависят от содержания в нем углерода, легирующих элементов и размера зерна. Наиболее значительный эффект упрочнения феррита обеспечивают углерод и азот, образующие с железом твердые растворы внедрения, что обусловлено в основном их сильным взаимодействием с дислокациями и закреплением последних. Если у чистого железа с суммарным содержанием углерода и азота около 10-7 % предел текучести составляет 20...30 МПа, то при содержании (С + N) порядка 10-3...10-2 % он равен 120…140 МПа.

Легирующие элементы, образующие с железом твердые растворы замещения, упрочняют феррит в меньшей мере, чем углерод и азот. Упрочняющий эффект от концентрации легирующих элементов (в ат. %) возрастает от начала к концу следующего ряда: Cr – V – Со – Mo – Ti – Si – W – Ni.

На прочность феррита сильно влияет размер его зерна. Зависимость между пределом текучести и размером ферритного зерна dф описывается соотношением Холла -Петча:

σ0,2 = σ0 + kdф-1/2, (1)

где σ0 - напряжение трения при движении дислокаций внутри зерен; k - коэффициент, характеризующий вклад границ зерен в упрочнение.

Величина σ0 зависит от твердорастворного упрочнения, плотности дислокаций, наличия дисперсных частиц. На величину k влияет состояние границ зерен; этот коэффициент тем больше, чем выше содержание примесей, особенно на границах зерен. Из уравнения (1) следует, что чем меньше размер зерна, тем выше прочность феррита.

Сл.4. При измельчении зерна феррита одновременно с дополнительным упрочнением наблюдается снижение температуры вязкохрупкого перехода. Эта характеристика связана с размером ферритного зерна следующей зависимостью:

Ткр = А – В ln d-1/2, (2)

где А и В - постоянные.

Линейная зависимость σ0,2 и Ткр от величины d-1/2 подтверждается экспериментально (рис. 1). Таким образом, измельчение зерен феррита является эффективным способом упрочнения, поскольку одновременно уменьшается склонность к хрупкому разрушению.

Рис. 1. Влияние размера зерна феррита на предел текучести (1) и температуру вязкохрупкого перехода (2) в стали, содержащей, %: 0,1 С; 0,5 Mn; 0,2 Si; 0,006 N.

Сл.5. Свойства перлита. Рассматривая перлитную структуру, следует учитывать не только свойства каждой из ее фаз в отдельности, но и сложное влияние феррита и цементита друг на друга. В процессе нагружения пластическая деформация начинается в ферритной составляющей перлита. Образующиеся дислокации скапливаются около цементитных пластин. Из-за различия характеристик деформируемости цементита и феррита возникает сложное напряженное состояние. Присутствие цементитных частиц в ферритной матрице оказывает охрупчивающее влияние. Но пластины цементита в перлите могут деформироваться, утоньшаться, изгибаться, прежде чем произойдет их разрушение (рис. 2). Трещины в цементитных пластинах будут являться зародышами хрупкого разрушения в стали.

Рис. 2. Структура пластинчатого перлита в стали У8 после холодной пластической деформации (80 %), х12 000

Сл. 6. Характер разрушения пластинчатого перлита при растяжении поясняет модель Миллера-Смита (рис. 3). Высокие локальные напряжения, возникающие в местах скопления дислокаций, вызывают растрескивание карбидов, причем в первую очередь происходит разрушение пластин, ориентированных параллельно оси растяжения. Если одна из пластин претерпела растрескивание, то это приводит к интенсивному развитию сдвига в плоскости скольжения, проходящей через очаг разрушения карбида, что вызывает растрескивание соседних цементитных пластин. При дальнейшем нагружении в местах возникновения несплошностей развиваются поры, которые, объединяясь, приводят к образованию трещин и общему разрушению (см. рис. 3).

Рис.3. Разрушение перлита (схема Миллера-Смита).

а - растрескивание цементитной пластины; б - сдвиг и феррите и растрескивание соседних цементитных пластин; в, г - образование пор и их коалесценция.

Несмотря на высокую твердость цементита, его пластины в перлите способны претерпевать при нагружении определенную пластическую деформацию, прежде чем начнется их разрушение. Особенно значительно деформируются пластины тонкопластинчатого перлита (троостита), формирующегося при относительно низких температурах диффузионного превращения; они могут изгибаться, утончаться и вытягиваться.

Сл. 7. При анализе свойств пластинчатого перлита необходимо учитывать такие его параметры, как межпластинчатое расстояние, толщина цементитных пластин и величина перлитных колоний. Основным структурным параметром, влияющим на прочностные свойства пластинчатого перлита, является межпластинчатое расстояние (S0). Высокое сопротивление деформации тонкопластинчатой структуры обусловлено малым межпластинчатым расстоянием, значительно меньшим, чем типичный размер зерна ферритной структуры. Снижение температуры диффузионного превращения, приводящее к уменьшению S0, сопровождается повышением прочности перлита и стали в целом. В чистом виде этот эффект наблюдается на эвтектоидной стали.

В доэвтектоидных сталях при снижении температуры превращения уменьшается количество избыточного феррита, увеличивается количество перлита при одновременном снижении в нем содержания углерода (квазиэвтектоид). Вследствие этого межпластинчатое расстояние уменьшается слабее, чем это происходит в эвтектоидной стали при одинаковой степени снижения температуры превращения. Напротив, в заэвтектоидных сталях, охлажденных из γ-области, межпластинчатое расстояние должно быть меньше, чем в стали с 0.8 % С, при условии подавления выделения избыточных карбидов и возникновения квазиэвтектоида. Предел текучести сталей, имеющих полностью перлитную структуру, связан с межпластинчатым расстоянием, подобно тому как предел текучести феррита с размером его зерна:

σ0,2 = σ01 + a S0-1/2, (3)

где σo1 и а - постоянные.

Член σ01 в этом уравнении учитывает движение дислокаций в ферритных прослойках. Коэффициент а аналогичен коэффициенту k в уравнении Холла-Петча (1), следовательно, цементитные пластины можно рассматривать как барьеры движению дислокаций, точно так же, как межзеренные границы феррита. Влияние межпластинчатого расстояния на предел прочности описывается подобным же уравнением, но выражено слабее, чем на предел текучести.

Уменьшение межпластинчатого расстояния обеспечивает повышенную пластичность пластинчатого перлита, поскольку цементитные пластины становятся более тонкими и могут деформироваться при нагружении, в то время как толстые пластины цементита претерпевают хрупкое разрушение.

Для пластинчатого перлита характерна сложная зависимость ударной вязкости и температуры вязкохрупкого перехода от его структурных параметров. Согласно Б. Ф. Пикерингу, уменьшение межпластинчатого расстояния, приводя к повышению прочности, должно снижать ударную вязкость. Но одновременно с уменьшением S0 пластины цементита становятся тоньше, что увеличивает сопротивление ударному нагружению, поскольку тонкие пластины могут претерпевать значительные деформации и вероятность их хрупкого разрушения снижается. Из этого следует, что существует оптимальное межпластинчатое расстояние, с точки зрения достижения наибольшей ударной вязкости. По разным данным, для эвтектоидной стали оно колеблется в пределах 0.2...0.4 мкм, т.е. соответствует структуре сорбита. Аналогичная зависимость от межпластинчатого расстояния при неизменности прочих параметров должна быть справедлива и для температуры вязкохрупкого перехода.

На ударную вязкость и температуру вязкохрупкого перехода существенное влияние оказывает также размер перлитных колоний. Чем мельче перлитные колонии, тем выше ударная вязкость и ниже Ткр.

Положительное влияние на ударную вязкость и температуру вязкохрупкого перехода оказывает измельчение аустенитного зерна, поскольку оно сопровождается уменьшением размеров перлитных колоний.

Сл. 8. Переход от структуры пластинчатого перлита к структуре зернистого перлита сопровождается снижением прочностных свойств. Основным структурным параметром, определяющим уровень прочности зернистого перлита, является межкарбидное расстояние. Предел текучести обратно пропорционален расстоянию между карбидами.

Сопротивление разрушению возрастает при переходе от пластинчатого перлита к зернистому.

Повышению вязкости стали со структурой зернистого перлита способствуют уменьшение размеров частиц цементита, увеличение межкарбидного расстояния, повышение однородности распределения карбидов по объему феррита, а также уменьшение размеров ферритных зерен. Заметим, что одновременная реализация двух первых факторов в одной и той же стали невозможна.

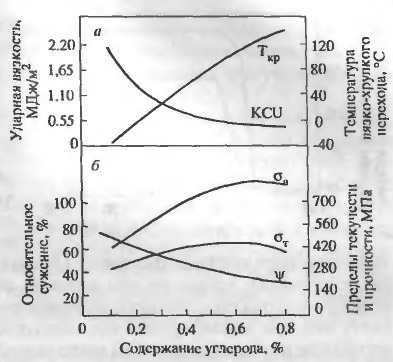

Сл. 9. Свойства феррито-перлитной структуры. Повышение содержания углерода в стали с 0.1 до 0.8 %, сопровождающееся ростом доли пластинчатого перлита в структуре, приводит к увеличению пределов текучести и прочности и снижению пластичности (рис. 4). Более интенсивный рост предела прочности с повышением количества перлита по сравнению с изменением предела текучести означает, что перлит увеличивает коэффициент деформационного упрочнения при нагружении.

Рис. 4. Влияние содержания углерода на механические свойства феррито-перлитных сталей.

Пластинчатый перлит в феррито-перлитной структуре оказывает отрицательное влияние на ударную вязкость и температуру вязкохрупкого перехода. Увеличение содержания углерода от 0.1 до 0.8 % сопровождается снижением ударной вязкости стали при комнатной температуре испытания в шесть раз и повышением Ткр почти на 200 °С (см. рис. 4). Для малоуглеродистых сталей температура вязко-хрупкого перехода лежит ниже комнатной температуры, а при повышенных содержаниях углерода она превышает последнюю.

Сл.10. С изменением количества перлита меняется и характер разрушения стали при динамическом нагружении. Малоуглеродистые стали с Ткр ниже 0 °С разрушаются при комнатной температуре вязко путем зарождения, роста и коалесценции микропор. Излом имеет ямочное строение. Разрушение высокоуглеродистых сталей при комнатной температуре осуществляется в основном хрупко квазисколом, хотя в изломе нередко обнаруживается небольшая доля вязкой составляющей.

Для того чтобы повысить прочность малоуглеродистых сталей, широко используется легирование небольшими добавками ванадия и ниобия. Дисперсные карбиды этих элементов задерживают рост зерна аустенита при высоких температурах нагрева, горячей обработке давлением. Поэтому при последующем охлаждении в стали формируются мелкие ферритные зерна. Измельчение зерен феррита является основной причиной повышения прочности рассматриваемых сталей. Дополнительный эффект упрочнения обеспечивает также дисперсионное твердение вследствие выделения карбидов ванадия и ниобия при охлаждении, если предварительный нагрев приводил к достаточно полному их растворению.

Сл.11. Механические свойства сталей с феррито перлитной структурой в существенной мере зависят от морфологии структурных составляющих - феррита и цементита. Отметим особо неблагоприятные структурные формы этих фаз.

-

Видманштеттов феррит снижает пластичность и увеличивает склонность к хрупкому разрушению доэвтектоидных сталей.

-

Карбидная сетка, видманштеттов цементит, а также грубая анормальная структура вызывают охрупчивание заэвтектоидных сталей.

Технологические свойства. Одна из целей отжига как предварительной технологической операции - формирование феррито-карбидных структур, оптимальных для проведения обработки резанием и холодной обработки давлением.