- •Закалка

- •Закалка без полиморфного превращения

- •Изменение свойств при закалке без полиморфного превращения

- •Механические свойства сплавов в литом, отожженном и закаленном состояниях

- •Нагрев и охлаждение при закалке без полиморфного превращения

- •Нагрев при закалке

- •2. Охлаждение при закалке

- •Кинетика распада переохлажденного раствора

- •Критическая скорость охлаждения при закалке

- •Концентрация легирующих элементов

- •Дисперсные включения

Критическая скорость охлаждения при закалке

Количественным критерием устойчивости переохлажденного твердого раствора является критическая скорость охлаждения (vкр) – наименьшая скорость непрерывного охлаждения, позволяющего избежать распада раствора или, точнее, избежать изменения на определенную величину выбранного свойства. Если скорость охлаждения в центре сечения изделия больше vкр, то изделие прокаливается насквозь. Критическую скорость охлаждения определяют, проводя из точки, соответствующей температуре нагрева под закалку, касательную к С-кривой условного начала распада переохлажденного раствора.

Количественной характеристикой является глубина прокаливаемости в данном охладителе — расстояние от охлаждаемой поверхности до слоя, у которого заданное свойство (например, временное сопротивление, предел текучести или твердость) после старения изделия отличается не более чем на 5 % от соответствующего свойства поверхностного слоя.

Для сравнения прокаливаемости разных сплавов используют критический диаметр, т.е. диаметр максимального сечения прутка, который в данном охладителе прокаливается насквозь.

Значения критического диаметра (dкp) при закалке алюминиевых сплавов в холодной воде:

|

|

B95 |

Д1 |

Д16 |

Д19 |

1201 |

АВ |

АК4-1 |

|

dкр, мм |

120 |

150 |

150 |

150 |

150 |

150 |

250 |

Глубина прокаливаемости при данной скорости охлаждения тем больше, чем меньше vкр, т. е. чем правее находится С-кривая. При качественном сравнении прокаливаемости разных сплавов можно сопоставлять положение их С-кривых, не рассчитывая величину vкр.

Факторы, влияющие на устойчивость переохлажденного раствора

Устойчивость переохлажденного твердого раствора зависит от системы легирования, содержания легирующих элементов и структуры сплава перед закалкой.

Концентрация легирующих элементов

В пределах одной системы с увеличением концентрации легирующих элементов растет пересыщенность твердого раствора и, следовательно, уменьшается его устойчивость.

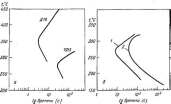

Так, сплавы на базе системы Al–Cu–Mg (дуралюмины) выделяются среди алюминиевых весьма низкой устойчивостью переохлажденного твердого раствора, а сплавы на базе системы Al–Zn–Mg (типа 1915 и 1925) – очень высокой (рис. 97, а).

Разница в устойчивости переохлажденного раствора в сплавах на базе этих двух систем предопределяет резкое различие в технологии их термообработки: если сплавы типа «дуралюмин» необходимо закаливать в воде, то сплавы на основе системы Al–Zn–Mg можно закаливать с охлаждением на спокойном воздухе, Прессованные полуфабрикаты из сплавов 1915 и 1925 вообще не подвергают операции закалки – они самозакаливаются при охлаждении профилей и труб на воздухе с температуры прессования.

Рис. 97. С-кривые начала распада переохлажденного алюминиевого раствора, соответствующие изменению предела прочности на 2%; а – сплавы Д16 и 1915 (на базе системы Al–Zn–Mg); б – сплав Al–4%Zn–1,9%Mg–0,6%Mn–0,2%Zr с нерекристаллизованной (1) и рекристаллизованной (2) структурой

Закалку с охлаждением на воздухе широко применяют к жаропрочным аустенитным стареющим сталям с интерметаллидным упрочнением, жаропрочным никелевым сплавам типа «нимоник», магниевым сплавам типа «электрон» и др.